Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретические основы работы. Кафедра прикладной механики

|

|

Кафедра прикладной механики

Методические указания

К выполнению лабораторных работ по деталям машин

Часть 1. «Соединения»

| Составители: | проф. С.В. Палочкин |

| доц. О.Л. Бабашева | |

| доц. С.В. Хейло | |

| ст. преп. Е.С. Иванова |

Москва – 2012

Методические указания предназначены для помощи студентам при выполнении комплекса из шести базовых лабораторных работ, направленных на изучение основных видов разъёмных и неразъёмных соединений деталей машин. Даны теоретические основы работ и описание лабораторного оборудования. Приведены рекомендации по подготовке и проведению испытаний, обработке экспериментальных данных и оценке полученных результатов.

Подготовлено к печати на кафедре прикладной механики

под общ ред. проф. С.В. Палочкина.

ВВЕДЕНИЕ

Целью настоящей разработки является методическая помощь студентам при выполнении лабораторных работ, направленных на изучение основных видов разъёмных и неразъёмных соединений деталей машин. Методические указания разработаны на базе рекомендуемой учебной литературы [1, 2] и охватывают шесть лабораторных работ, посвящённых резьбовым, шпоночным, шлицевым и сварным соединениям, а также соединениям с натягом. Содержание каждой лабораторной работы включает: постановку цели исследования, описание лабораторного оборудования и инструментов, теоретические основы, порядок выполнения работы и оформления её результатов, выводы по работе и контрольные вопросы.

ЛАБОРАТОРНАЯ РАБОТА № 1

Изучение крепёжных деталей и резьбовых соединений

Цель работы: изучить сортамент крепёжных деталей (болтов, винтов, шпилек, гаек, шайб), их условные обозначения по стандартам, основные виды резьбовых соединений, применяемых в машиностроение, и способы их стопорения, т.е. фиксации относительно болта или шпильки положения затянутой гайки.

Оборудование и инструмент: стандартные крепёжные детали (болты, винты, шпильки, гайки и шайбы), линейка, штангенциркуль, шаблон резьбовой.

Теоретические основы работы

Все машины и механизмы состоят из деталей. Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций.

Крепёжная деталь – деталь, имеющая резьбу. К основным крепёжным деталям относятся: болт (винт), гайка, и шпилька. В качестве дополнительных деталей вместе с ними обычно используются шайбы различного вида.

Резьба представляет собой чередование выступов и впадин, расположенных по винтовой линии, на внешней или внутренней цилиндрической (реже конической) поверхности детали.

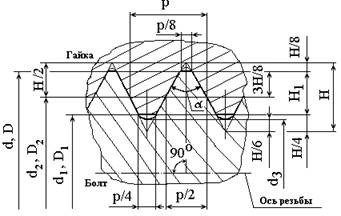

В качестве крепёжной резьбы наиболее широкое распространение имеет метрическая резьба, геометрические параметры которой (рис. 1.1) стандартизованы и сведены в справочные таблицы [2].

С помощью крепёжных изделий в машиностроении образуют резьбовые соединения деталей, т.е. скрепляют детали таким образом, чтобы в процессе эксплуатации они оставались неподвижными друг относительно друга.

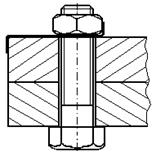

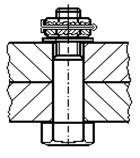

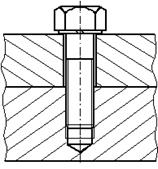

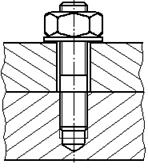

Резьбовые соединения (рис. 1.2) относятся к числу разъёмных соединений, которые могут быть разобраны без поломки какого либо из их элементов. В зависимости от входящих в состав резьбовых соединений крепёжных деталей различают следующие четыре вида соединений [1]: болтовое соединение с зазором (рис. 1.2, а); болтовое соединение без зазора (рис. 1.2, б); - винтовое соединение (рис. 1.2, в); - шпилечное соединение (рис. 1.2, г).

Рис. 1.1. Профиль и геометрические параметры метрической резьбы

по ГОСТ 9150-81

d - наружный (номинальный) диаметр наружной резьбы (болта, винта, шпильки); D – наружный диаметр внутренней резьбы (гайки, резьбового отверстия); d1 и D1 – внутренние диаметры наружной и внутренней резьбы; d2 и D2 - средние диаметры наружной и внутренней резьбы; d3 – внутренний диаметр наружной резьбы по впадине; p – шаг резьбы; Н=0, 866р – высота исходного треугольника профиля резьбы; Н1=5Н/8=0, 541р – рабочая высота профиля резьбы;  =600 – угол профиля

=600 – угол профиля

а

а

|  б

б

|

в

в

|  г

г

|

Рис. 1.2. Различные виды резьбовых соединений

Простые по конструкции, дешёвые в изготовлении и эксплуатации, надёжные в работе резьбовые соединения относятся к числу наиболее распространенных разъёмных соединений деталей машин. Однако под действием вибраций и динамических нагрузок в резьбовых соединениях современных высокоскоростных машинах может происходить явление самоотвинчивания, т.е. самопроизвольного осевого смещения гайки относительно болта вплоть до их полного разъединения, что может привести к аварии. Для надёжной осевой фиксации гайки относительно болта применяют различные способы стопорения резьбовых соединений [1]. К некоторым основным из них относятся:

Простые по конструкции, дешёвые в изготовлении и эксплуатации, надёжные в работе резьбовые соединения относятся к числу наиболее распространенных разъёмных соединений деталей машин. Однако под действием вибраций и динамических нагрузок в резьбовых соединениях современных высокоскоростных машинах может происходить явление самоотвинчивания, т.е. самопроизвольного осевого смещения гайки относительно болта вплоть до их полного разъединения, что может привести к аварии. Для надёжной осевой фиксации гайки относительно болта применяют различные способы стопорения резьбовых соединений [1]. К некоторым основным из них относятся:

- использование стопорных шайб с носком и лапками (рис. 1.2, а);

- использование шплинтов (рис. 1.2, б);

- использование пружинных стопорных шайб (рис. 1.2, в);

- использование контргаек и др.

2. Порядок выполнения работы и оформление её результатов

1. Изучают теоретические основы работы.

2. Получают индивидуальный комплект из трёх крепёжных деталей, в состав которого входят: болт (винт) или шпилька, гайка и шайба.

3. Для каждой крепёжной детали выполняют эскизы, примеры которых даны на рис. 1.3…1.7.

Рис. 1.3. Эскиз болта (винта)

Рис. 1.3. Эскиз болта (винта)

|

Рис. 1.4. Эскиз шпильки

Рис. 1.4. Эскиз шпильки

| ||

Рис. 1.5. Эскиз гайки

Рис. 1.5. Эскиз гайки

|

Рис. 1.6. Эскиз

пружинной шайбы

Рис. 1.6. Эскиз

пружинной шайбы

|

Рис. 1.7. Эскиз

плоской шайбы

Рис. 1.7. Эскиз

плоской шайбы

| |

4. Путем опытных замеров определяют геометрические характеристики исследуемых деталей и заносят полученные результаты в соответсвующие табл. 1.1…1.5.

Таблица 1.1

Размеры болта (винта)

| Геометрические характеристики, мм | Результаты измерений |

| d - номинальный диаметр резьбы | |

| d0 - диаметр гладкой части стержня болта | |

| р - шаг резьбы | |

| D - диаметр описанной окружности головки болта | |

| S - размер головки болта под ключ | |

| Н - высота головки болта | |

| l0 - длина резьбы | |

| l - длина болта |

Таблица 1.2

Размеры шпильки

| Геометрические характеристики, мм | Результаты измерений |

| d - номинальный диаметр резьбы | |

| р - шаг резьбы | |

| l - длина шпильки | |

| l0 - длина короткого резьбового конца | |

| l1 - длина длинного резьбового конца |

Таблица 1.3

Размеры гайки

| Геометрические характеристики, мм | Результаты измерений |

| d - номинальный диаметр резьбы | |

| р - шаг резьбы | |

| D - диаметр описанной окружности гайки | |

| S - размер гайки под ключ | |

| Н - высота гайки |

Таблица 1.4

Размеры пружинной шайбы

| Геометрические характеристики, мм | Результаты измерений |

| d - внутренний диаметр | |

| b - толщина шайбы | |

| S - высота шайбы |

Таблица 1.5

Размеры плоской шайбы

| Геометрические характеристики, мм | Результаты измерений |

| D – внешний диаметр | |

| d - внутренний диаметр | |

| S - высота шайбы |

5. Используя справочные таблицы [2], уточняют стандартные значения размеров деталей, определяют их условные обозначения и выполняют рабочие чертежи.

Выводы

В выводах указывают основные результаты работы, сравнивают полученные результаты с данными учебной литературы [1, 2], дают оценку корректности проведённых исследований.

Контрольные вопросы

1. Какое изделие называют деталью?

2. Какие детали называют крепёжными?

3. Что представляет собой резьба?

4. Какой из диаметров резьбы является номинальным?

5. Как определяют величину шага резьбы?

6. К какому типу соединений относятся резьбовые соединения?

7. На какие виды подразделяют резьбовые соединения?

8. Чему равна высота рабочего профиля метрической резьбы?

9. Для чего применяют различные способы стопорения резьбовых соединений?

10. В чём заключаются основные способы стопорения резьбовых соединений?

|

|