Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Краткие сведения из теории. Микроскопический метод исследования металлов и сплавов, или кратко микроанализ, изучает структуру (строение) металлов сплавов с помощью оптического или

|

|

Микроскопический метод исследования металлов и сплавов, или кратко микроанализ, изучает структуру (строение) металлов сплавов с помощью оптического или электронного микроскопа с использованием специально приготовленных образцов.

Структура металлов сплавов, наблюдаемая при помощи микроскопа, называется микроструктурой.

Микроанализ позволяет:

· определить форму и размеры отдельных зерен и фаз;

· выявить количественное соотношение фаз, их взаимное расположение и распределение по площади сечения образца;

· обнаружить наличие в металле включений, микродефектов;

· сделать вывод о том, какой предшествующей обработке подвергались эти сплавы (литье, деформирование, термическая обработка), что позволяет судить о свойствах сплава;

· выявить наличие диффузионных слоев в металле и др.

Специально приготовленные для проведения микроанализа образцы называются микрошлифами.

Приготовление микрошлифа состоит в вырезании образца, шлифовке и полировке его поверхности, выбранной для исследования, и последующего травления. На всех стадиях приготовления шлифа необходимо следить за тем, чтобы образец не перегревался, иначе это может повлечь за собой изменения в структуре.

Место вырезки образца определяется задачами исследования. Если образец мал (проволока, тонкий лист, мелкие детали), то для удобства работы его заливают в оправках легкоплавкими материалами (сплав Вуда, пластмассы, эпоксидные и акриловые смолы).

Затем производится полирование образца для удаления рисок шлифования. Полирование бывает механическим, электрохимическим или комбинированным. Механическое полирование тоже может производиться как вручную, так и на полировальных станках в один или два этапа (предварительная и окончательная полировка). Вращающийся диск станка, обтянутый сукном, фетром, бархатом, периодически поливают водной взвесью абразива – оксидов хрома, алюминия или других в виде мелкодисперсных порошков. Хорошими полирующими материалами являются алмазные пасты. Когда поверхность шлифа станет зеркальной, полирование считается законченным. На качественно отполированном микрошлифе при наблюдении под микроскопом отсутствуют риски, царапины, вырывы (хвосты). При электрохимическом полировании происходит анодное растворение выступов шлифованной поверхности в гальванической ванне со специальным электролитом. Отполированный шлиф промывают водой и просушивают прикладыванием фильтровальной бумаги к полированной поверхности.

Под микроскопом изучают сначала шлиф до травления, затем – после травления. На нетравленой поверхности металла непосредственно после полировки можно обнаружить на общем светлом поле отдельные темные или серые точки, линии и пятна, которые могут представлять собой как не устраненные полировкой дефекты поверхности образца (раковины, поры, микротрещины, следы обработки – риски шлифования), так и неметаллические включения (оксиды, сульфиды, силикаты). Выявленные при микроанализе размеры включений, их форму, содержание и характер распределения в стали оценивают по шкале баллов (ГОСТ 1778-70).

Черные включения различной формы (пластинчатые, шаровидные или хлопьевидные), выявленные на нетравленых шлифах чугунов, представляют собой выделения графита.

Для выявления полной картины микроструктуры металла образец подвергают травлению. Перед травлением поверхность микрошлифа обезжиривается спиртом, а затем погружается в соответствующий реактив (травитель). Травителями являются химически активные растворы щелочей, солей, кислот, органических соединений в спирте или в воде. Выбор травителя и продолжительность травления зависит от исследуемого металла, его свойств и целей травления. При травлении реактив взаимодействует с различными участками поверхности микрошлифа неодинаково, что приводит к разной степени их травимости и образованию микрорельефа поверхности.

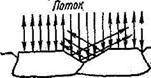

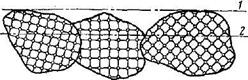

Более интенсивно протравливаются границы зерен металла, которые имеют больше несовершенств строения и обычно содержат больше примесей, чем само зерно. На границах зерен после травления образуются углубления (канавки), которые рассеивают свет и выглядят под микроскопом более темными, образуя сетку границ (рис. 7.1).

а б в

Рис. 7.1. Поверхностный слой микрошлифа до (а) и после (б) травления: 1 – поверхность образца; 2 – поверхность после шлифования; в – рассеивание потока света на границах зерен после травления

Более протравившиеся фазы и зерна выглядят также более темными в отличие от светлых, непротравившихся. Если структура сплава выявлена нечетко (шлиф недотравлен), его травят дополнительно, если слишком затемнена (шлиф перетравлен) – снова полируют и травят.

Железоуглеродистые сплавы травят в 4÷ 5%-ном растворе азотной кислоты в этиловом спирте, при этом выявляются форма, размер и распределение фаз и структурных составляющих сплава (феррита, цементита, перлита, графита).

Для проведения микроанализа в лабораториях используются металлографические микроскопы, например, вертикальный МИМ-7 и горизонтальный МИМ-8, которые позволяют рассматривать структуру в отраженном свете.

Микроскоп МИМ-7 состоит из оптической системы, осветительной с фотографической аппаратурой и механической.

Для проведения исследования микрошлиф помещают на предметный столик так, чтобы подготовленная поверхность была обращена к объективу. Затем включают микроскоп в сеть, устанавливая при помощи трансформатора необходимый накал лампы, и производят предварительную фокусировку, используя макровинт, и окончательную фокусировку, используя микровинт. Перемещая предметный столик, можно изучать различные участки микрошифа. Сравнивая исследуемую структуру с имеющимися в фотоальбоме фотографиями, можно определить вид сплава.

Структура сталей доэвтектоидных состоит из феррита и перлита. Феррит при исследовании под микроскопом наблюдается в виде светлых зерен различных оттенков с четко очерченными границами. Более глубоко протравленные участки выглядят более темными. Перлит до увеличения в 200 раз выглядит как темные зерна, и лишь при большем увеличении можно выяснить, что он представляет собой смесь двух фаз (феррита и цементита). В структуре заэвтектоидных сталей наряду с темным перлитом присутствует светлый цементит в виде сетки по границам зерен, отдельных включений или игл.

100% перлита – 0, 8% углерода

75% перлита – Х% углерода

Х = (0, 8% × 75%): 100% = 0, 6%. Если сталь качественная, то это содержание углерода соответствует стали 60, так как цифра в марке конструкционной качественной стали отвечает содержанию углерода, выраженному в сотых долях процента. Аналогичное определение химического состава, но с меньшей точностью, можно произвести для заэвтектоидных сталей.

|

|