Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор материала, термообработки и твердости

|

|

| Параметр | Для передач с прямыми и непрямыми зубьями при малой (P ≤ 2 кВт) и средней (P ≤ 7, 5 кВт) мощности | Для передач с непрямыми зубьями при средней (P ≤ 7, 5 кВт) мощности | |||

| шестерня, червяк | колесо | шестерня, червяк | колесо | ||

| Материал | Стали 35, 45, 35Л, 40Л, 40, 40Х, 40ХН, 35ХМ, 45Л | Стали 40Х, 40ХН, 35ХМ | |||

| Термообработка | нормализация, улучшение | улучшение + закалка ТВЧ | улучшение | ||

| Твердость | Н≤ 350 НВ HB1ср – НВ2ср = 20…50 | Н ≥ 45 HRCэ Н≤ 350 НВ HB1ср – НВ2ср ≥ 70 | |||

| Допускаемое напряжение при числе циклов перемены напряжений NH0; NF0, Н/мм2 | [σ ]H0 | 1, 8∙ HBср + 67 | 14 HRCэср + 170 | 1, 8∙ HBср + 67 | |

| [σ ]F0 | 1, 03∙ HBср | 370 при m ≥ 3 мм | 1, 03∙ HBср | ||

| 310 при m ≤ 3 мм | |||||

Таблица 10.12

Механические характеристики некоторых марок сталей для изготовления зубчатых колес

И других деталей

| Марка стали | Вид заготовки | Заготовка шестерни D пред, мм | Заготовка колеса S пред, мм | Термообработка | Твердость заготовки (зубьев) | σ в | σ F | σ -1 | |

| поверхности | сердцевины | Н/мм2 | |||||||

| 40Х 40Х 40Х 40ХН 40ХН 40ХН 35ХМ 35ХМ 35ХМ 35Л 40Л 45Л 40ГЛ | Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Литье Литье Литье | Любые Любые Любые Любые | Размеры Размеры Размеры Размеры | Н У Н У У У У У+ТВЧ У У У+ТВЧ У У У+ТВЧ Н Н У У | 163…192НВ 192…228НВ 179…207НВ 235…262НВ 269…302НВ 235…262НВ 269…302НВ 45…50 HRCэ 235…262НВ 269…302НВ 48…53 HRCэ 235…262НВ 269…302НВ 48…53 HRCэ 163…207НВ 147НВ 207…235НВ 235…262НВ | 163…192НВ 192…228НВ 179…207НВ 235…262НВ 269…302НВ 235…262НВ 269…302НВ 269…302НВ 235…262НВ 269…302НВ 269…302НВ 235…262НВ 269…302НВ 269…302НВ 163…207НВ 147НВ 207…235НВ 235…262НВ | |||

| Примечания: 1. В графе «Термообработка» приняты следующие обозначения: Н – нормализация, У – улучшение, ТВЧ – закалка токами высокой частоты. 2. Для цилиндрических и конических колес с выточками принять меньшее из значений C заг, S заг. |

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ ]Н1 и колеса [σ ]Н2 в следующем порядке:

Таблица 10.13

Значение числа циклов N Н0

| Средняя твердость поверхностей зубьев | НВср | |||||||||

| HRCэср | – | |||||||||

| NН0, млн циклов | 16, 5 | 36, 4 |

а) определить коэффициент долговечности для зубьев шестерни КHL 1 и колеса KHL 2:  ;

;  ,

,

где NН0 – число циклов перемены напряжений, соответствующее пределу выносливости (см. табл. 10.13); N – число циклов перемены напряжений за весь срок службы (наработка), N = 573ω Lh. Здесь ω – угловая скорость соответствующего вала, 1/с; Lh – срок службы привода (ресурс).

Для нормализованных или улучшенных колес 1 ≤ KHL ≤ 2, 6; для колес с поверхностной закалкой 1 ≤ KHL ≤ 1, 8.

Если N > NH0, то принять КHL = 1.

б) по табл. 10.11 определить допускаемое контактное напряжение [σ ]H01 и [σ ]H02, соответствующее пределу контактной выносливости при числе циклов перемены напряжений NH01 и NH02;

в) определить допускаемые контактные напряжения для зубьев шестерни [σ ]H1 и колеса [σ ]H2: [σ ]H1 = KHL1[σ ]H01; [σ ]H2 = KHL2[σ ]H02.

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми зубьями при HB1ср – НВ2ср = 20…50 рассчитывают по меньшему значению [σ ]H из полученных для шестерни [σ ]H1 и колеса [σ ]H2, т. е. по менее прочным зубьям.

Зубчатые передачи с непрямыми зубьями при разности средних твердостей рабочих поверхностей зубьев шестерки и колеса HB1ср – НВ2ср ≥ 70 и твердости зубьев колеса Н≤ 350 НВ2ср рассчитывают по среднему допускаемому контактному напряжению: [σ ]H =0, 45([σ ]H1 + [σ ]H2).

При этом [σ ]H не должно превышать l, 23[σ ]H2 для цилиндрических косозубых колес и 1, 15[σ ]H2 для конических колес с непрямыми зубьями. В противном случае [σ ]H = l, 23[σ ]H2 и [σ ]H = 1, 15[σ ]H2.

Определение допускаемых напряжений изгиба [σ ]F, Н/мм2. Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба [σ ]F1 и [σ ]F2, которые определяются в следующем порядке:

а) коэффициент долговечности для зубьев шестерни KFL 1 и колеса KFL 2:

;

;  ,

,

где NF 0 = 4∙ 106 – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости; N — число циклов перемены напряжений за весь срок службы (наработка). При твердости Н ≤ 350 НВ1 ≤ KFL≤ 2, 08; при твердости Н ≥ 350 НВ 1 ≤ KFL ≤ 1, 63. Если N > NF0, то принимают КFL = 1;

б) допускаемое напряжение изгиба [σ ] F 01 и [σ ] F 02, соответствующее пределу изгибной выносливости при числе циклов перемены напряжений NF 0 (по табл. 22);

в) допускаемые напряжения изгиба для зубьев шестерни [σ ] F 1 и колеса [σ ] F 2:

[σ ] F 1 = KFL 1[σ ]F01; [σ ]F2 = KFL 2[σ ] F 02.

Для реверсивных передач [σ ]F уменьшают на 25 %.

Расчет модуля зацепления для цилиндрических и конических зубчатых передач с прямыми и непрямыми зубьями выполняют по меньшему значению [σ ] F из полученных для шестерни [σ ] F 1 и колеса [σ ] F 2, т. е. по менее прочным зубьям.

Решение задачи «Расчет привода цепного конвейера»

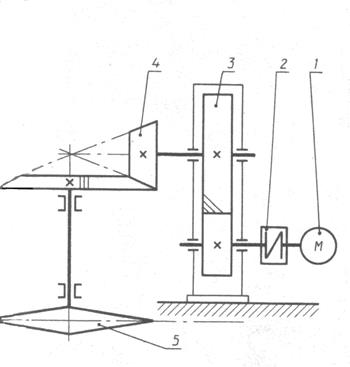

Рис. 10.24 Привод подвесного конвейера:

1 – двигатель; 2 – упругая муфта со звездочкой; 3 – цилиндрический редуктор; 4 – коническая зубчатая передача; 5 – звездочка грузовой цепи

Исходные данные:

Тяговая сила цепи F = 2кН.

Скорость грузовой цепи v = 0, 45м/с.

Шаг грузовой цепи р = 80 мм.

Число зубьев звездочки z = 7.

Допускаемое отклонение скорости грузовой цепи δ = 5%.

Срок службы привода L Г = 6 лет.

Подбор электродвигателя и кинематический расчет привода

Определяем требуемую мощность подвесного конвейера:

P = F · v =2·103·0, 45=900 Вт.

Общий КПД привода:

h = hз.пhм hп.кhо.п,

где hз.п = 0, 97 КПД пары зубчатых колес(закрытой передачи) (табл. 10.8);

hм = 0, 98 КПД муфты;

hп.к = 0, 99 подшипников качения;

hо.п = 0, 96 зубчатой передачи (открытая передача);

h = 0, 97·0, 98·0, 993·0, 96 = 0, 885.

Требуемая мощность электродвигателя:

По табл. 10.7 выбираем двигатели серии А4 с номинальной мощностью 1, 1 кВт

| Вариант | Тип двигателя | Номинальная мощность P ном, кВт | Частота вращения, об/мин | |

| синхронная | При номинальном режиме работы nном | |||

| 4АМ71В2У3 | 1, 1 | |||

| 4АМ80А4У3 | 1, 1 | |||

| 4АМ80В6У3 | 1, 1 | |||

| 4АМ90LВ8У3 | 1, 1 |

Частота вращения приводного вала рабочей машины:

Определим передаточное число привода для всех приемлемых вариантов:

U p = n д.в / n р.м, и произведем разбивку общего передаточного числа,

принимаем передаточное число редуктора: u p = 4, 5.

| Вариант | Тип двигателя | Общее передаточное число привода | Передаточное отношение открытой передачи | Выводы |

| 4АМ71В2У3 | 58, 29 | 12, 95 | Большое передаточное число привода | |

| 4АМ80А4У3 | 29, 45 | 6, 54 | Большое передаточное число привода | |

| 4АМ80В6У3 | 19, 08 | 4, 24 | Предпочтительный вариант | |

| 4АМ90LВ8У3 | 14, 52 | 3, 22 | Не рекомендуется для приводов общего назначения |

Определим допустимое отклонение частоты вращения приводного вала рабочей машины:

Допускаемая частота вращения приводного вала рабочей машины:

[ n р.м]= n р.м +∆ n р.м = 48, 21 +2, 41=50, 62 об/мин.

Фактическое передаточное отношение привода:

Передаточное отношение открытой передачи:

.

.

Частоты вращения и угловые скорости валов редукторов и приводного барабана:

wдв = pnдв/30 = p 920/30 = 96, 34 рад/с.

| Быстроходный вал редуктора | n 1 = n д.в = 920 об/мин | w1 = wд.в = 96, 34 рад/с |

| Тихоходный вал редуктора | n 2 = n 1/ u з.п= 920/4, 5 = = 204, 44 об/мин | w2 = w1/Up = 96, 34/4, 5= = 21, 41 рад/с |

| Вал рабочей машины | n р.м= n 2/ u о.п= 204, 44/4, 04 = = 50, 61 об/мин | w2 = w1/Up =21, 41/4, 04=5, 3 рад/с |

Вращающий момент на валу электродвигателя

Т д.в = P д.в/ wд.в = 1, 1 103/96, 34 = 11, 42 Н·м.

Вращающий момент на валу шестерни

Т 1 = Т дв hм hп.к = 11, 42·0, 98·0, 99 = 11, 08 Н м.

Вращающий момент на валу колеса

Т 2 = Т 1 uз.п hз.п hп.к = 11, 08·4, 5·0, 97·0, 99 = 47, 87 Н м.

Вращающий момент на валу рабочей машины

Тр.м = Т2 uо.п hо.п = 47, 87·4, 04·0, 96 = 185, 66 Н м.

Расчет зубчатых колес редукторов

Выбор твердости, термообработки и материалов колес

Выбираем материалы со средними механическими характеристиками: для шестерни сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – НВ 200.

Выбор допускаемых контактных напряжений

Допускаемые контактные напряжения при числе циклов перемены напряжений N Но: [s]Но=1, 8∙ НВср + 67,

где HBср — средняя твердость зубьев шестерни и колеса,

НВср = (200+230)/2=215;

[s]Но=1, 8∙ НВср +67=1, 8∙ 215+67=454 МПа.

Определим коэффициент долговечности:

,

,

где N H0 =10 млн циклов – базовое число циклов (табл.10.12);

N – число циклов перемены напряжений за весь срок службы (наработка);

N = 573ω LH, где ω ‑ угловая скорость соответствующего вала; L H –срок службы привода, ч; L Н = L Г 365KГ t с L с Kс, где K Г = 0, 8 – коэффициент годового использования; t с = 8 ч, продолжительность смены; L с = 2 – число смен в день; K с = 0, 9 – коэффициент сменного использования.

Определим коэффициент долговечности шестерни:

L Н = L Г 365 K Г tс L с K с = 6 365 0, 8 8 2 0, 9 = 25, 2 103 ч.

N 1 = 573∙ ω 1 L H = 573 96, 34 25, 2 103 = 1, 39 109 циклов.

N 2 = 573∙ ω 1 L H = 573 21, 41 25, 2 103 = 3, 09 108 циклов.

;

;

.

.

Принимаем коэффициенты долговечности KHL1 = KHL2 =1.

Допускаемые контактные напряжения:

[s]Н1 = [s]Но КLH 1 = 454 МПа;

[s]Н2 = [s]Но КLH 2 = 454 МПа.

Выбор допускаемых напряжений изгиба

Допускаемые напряжения изгиба при числе циклов перемены напряжений NF о: [s] F о = 1, 03∙ НВ ср = 1, 03∙ 215 = 221, 45 МПа.

Коэффициент долговечности рассчитываем аналогично по формуле

; N F0 =4∙ 106 (табл. 10.12), принимаем

; N F0 =4∙ 106 (табл. 10.12), принимаем

K F1 = K FL2 = 1.

Допускаемые напряжения изгиба:

[s] F 1 = [s] F 2 = [s] F о K F 1 = 221, 45 МПа.

Межосевое расстояние

При выбранной термообработке колес и скорости колеса V < 15 м/с зубья полностью прирабатываются и коэффициент K Н β = 1, 0.

Принимаем для цилиндрических колес коэффициент ширины венца по межосевому расстоянию  .

.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

,

,

где  - вспомогательный коэффициент. Для косозубых передач

- вспомогательный коэффициент. Для косозубых передач  , для прямозубых –

, для прямозубых –  ;

;  - коэффициент ширины венца колеса, равный 0, 28…0, 36 – для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах;

- коэффициент ширины венца колеса, равный 0, 28…0, 36 – для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах;  - для шестерни, консольно расположенной относительно опор, – в открытых передачах;

- для шестерни, консольно расположенной относительно опор, – в открытых передачах;  - передаточное число редуктора или открытой передачи;

- передаточное число редуктора или открытой передачи;  - вращающий момент на тихоходном валу при расчете редуктора или на приводном валу рабочей машины при расчете открытой передачи, Нм;

- вращающий момент на тихоходном валу при расчете редуктора или на приводном валу рабочей машины при расчете открытой передачи, Нм;  - допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение,

- допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение,  ;

;  - коэффициент неравномерности нагрузки по длине зуба для прирабатывающихся колес принимаем

- коэффициент неравномерности нагрузки по длине зуба для прирабатывающихся колес принимаем  = 1.

= 1.

Передаточное число нашего редуктора Uр = 4, 5

Принимаем значение межосевого расстояния по ГОСТ 2185 – 6 аW = 95 мм.

Нормальный модуль зацепления. Принимаем по следующей рекомендации:

где Кm = 5, 8 для прямозубых передач;

Т 2 = 47, 87 Нм;

d 2 = 2 aw u /(u +1) = 2∙ 95∙ 4, 5/(4, 5+1) = 155, 45 мм;

b 2 = ψ a a w =0, 315∙ 95 = 30 мм.

Полученное значение модуля m округлить в большую сторону до стандартного из ряда чисел:

Таблица 10.14

Стандартные значения m

| m, мм | 1-й ряд | 1, 0 | 1, 5 | 2, 5 | |||||||

| 2-й ряд | 1, 25 | 1, 75 | 2, 25 | 2, 75 | 3, 5 | 4, 5 | 5, 5 | 7, 9 |

Принимаем по ГОСТ 9563 – 60 mn = 1, 5 мм.

z 1 = 2 dW / m (U +1) = 2∙ 95/1, 5· (4, 5+1) = 23.

Принимаем z 1 = 23 тогда z 2 = z 1· u = 23·4, 5 = 103, 5.

Примем z 2 = 104, тогда U ф = z 2/ z 1 = 104/23 = 4, 521.

Отклонение от заданного передаточного числа

U ф = (4, 521-4, 5)100%/4, 5 = 0, 46%,

что меньше установленных ГОСТ 12289 – 76 3%.

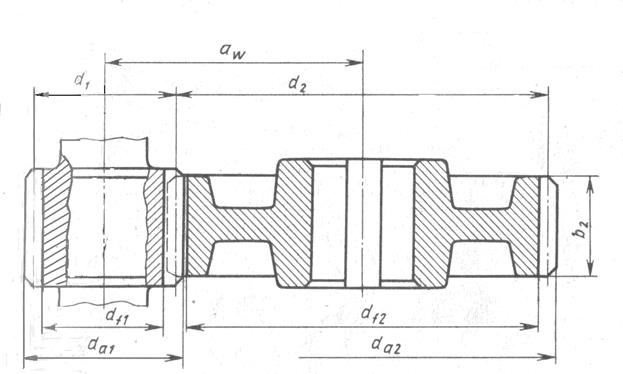

Рис. 10.25

Основные размеры шестерни и колеса (рис.10.25):

диаметры делительные:

d 1 = m ∙ z 1 = 1, 5∙ 23 = 34, 5 мм;

d 2 = m ∙ z 2 = 1, 5∙ 104 = 156 мм.

Проверка: aW = (d 1+ d 2)/2 = (34, 5 + 156)/2 = 95, 25 мм;

диаметры вершин зубьев:

da 1 = d 1+ 2∙ m = 34, 5 + 2∙ 1, 5 = 37, 5 мм;

da 2 = d 2+ 2∙ m = 156+ 2∙ 1, 5 = 159 мм;

диаметры впадин зубьев:

df 1 = d 1 – 2, 5∙ m = 34, 5 – 2, 5∙ 1, 5 = 30, 75 мм;

df 2 = d 2 – 2, 5∙ m = 156 – 2, 5 · 1, 5 = 152, 25 мм;

ширина колеса b 2 = Y baaW = 0, 315 · 95 = 30 мм

ширина шестерни b 1 = b 2 · 1, 1 = 30∙ 1, 1 = 33 мм.

Определяем коэффициент ширины шестерни по диаметру:

Y bd = b 1/ d 1 = 33/34, 5 = 0, 96.

Окружная, скорость колес и степень точности передачи

V = w1 d 1/2 = 96, 34∙ 34, 5∙ 10-3/2 = 1, 66 м/c.

При такой скорости для прямозубых колес следует принять 9-ю степень точности (см.табл. 10.17).

|

|