Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Изготовление колес

|

|

Зубчатые колеса изготовляют преимущественно методами резания (нарезанием) на универсальных фрезерных и специальных станках. Нарезанием зубьев называют технологическую операцию, сущность которой состоит в вырезании материала, расположенного на месте будущей впадины. В результате на заготовке остаются выступы – зубья. Заготовка прямозубого цилиндрического колеса с внешними зубьями представляет собой цилиндр, диаметр которого равен диаметру вершин зубьев.

Зубья нарезают либо методом копирования, либо методом огибания (обкатки).

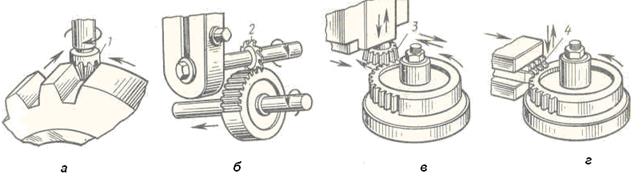

Рис. 10.18 Изготовление зубчатых колес копированием с помощью фрез (а, б) и обкаткой с помощью долбяка и гребенки (в, г): 1 – пальцевая фреза,

2 – дисковая фреза; 3 – долбяк; 4 – гребенка

При использовании метода копирования впадина между зубьями вырезается специально спрофилированным инструментом – фрезой (рис. 10.18, а, б), протяжкой, шлифовальным кругом. Основной недостаток метода копирования – использование фасонного инструмента (имеет криволинейные режущие кромки). При его использовании погрешности переносятся на нарезаемое колесо. Нарезание зубьев методом копирования (фрезами, резцами) малопроизводительно.

Более распространено изготовление зубчатых колес методом огибания (обкатки). Для этого применяют специальный режущий инструмент – рейку, долбяк (рис. 10.18, в, г); червячную фрезу с зубьями – производящую (инструментальную) рейку. Ее параметры и положение относительно заготовки определяют геометрию зубчатого колеса.

Инструменту и нарезаемому колесу на специальных станках сообщается такое же относительное движение, как и в реальном зацеплении. Основное преимущество такого метода изготовления – высокая точность.

Мелкомодульные зубчатые колеса изготовляют накатыванием зубьев (обработкой давлением).

Для обеспечения требуемого качества передач разработаны показатели точности. Так, ГОСТ 1643–81 устанавливает допуски цилиндрических зубчатых передач с модулями m = 1...50 мм, обеспечивающими 12 степеней точности (самая низкая степень точности – двенадцатая).

Требуемая точность определяется уровнем скоростей колес и действующих нагрузок. Быстроходные передачи (окружная скорость колеса больше 20 м/с) изготовляют с повышенной точностью (степени точности 6; 5).

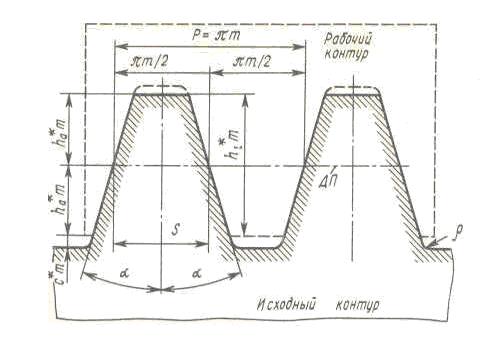

Для унификации изготовления зубчатых колес и обеспечения сопряженности их профилей нарезание зубьев производят инструментами на основе так называемого исходного контура (ГОСТ 13755–81). Он имеет форму рейки (рис. 10.19), так как рейка сохраняет постоянный угол зацепления в паре с колесом любого радиуса и при любом относительном положении колес.

Рис. 10.19. Инструментальная рейка

Для значений модулей свыше 1 мм исходный контур (ГОСТ 13755–81) является прямобочным и имеет следующие параметры (рис. 154): профильный угол α = 20°, глубина захода hl = 2 ha * m (здесь ha * = 1 – коэффициент высоты головки зуба); толщина зуба по делительной прямой s = 0, 5 р; радиальный зазор с = с * m (здесь с * = 0, 25 — коэффициент радиального зазора) и радиус закругления у корня зуба ρ = 0, 384 m.

Средняя прямая, которая делит высоту зуба рейки и шаг пополам, называется модульной. Прямые, параллельные модульной прямой, называются делительными.

Делительной называют прямую, на которой теоретическая толщина зуба равна ширине впадины.

Делительной окружностью зубчатого колеса называется такая окружность, по которой в процессе нарезания перекатывается без скольжения делительная прямая рейки.

При нарезании колеса с помощью инструментальной рейки их относительное расположение может быть различным. Если делительная прямая рейки обкатывается по делительной окружности заготовки, то получится колесо, у которого толщина зуба по делительной окружности равна ширине впадины. Такие колеса называются нарезанными без смещения (нулевыми или нормальными).

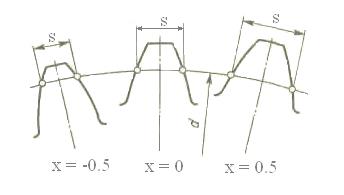

Если по делительной окружности обкатывается любая другая прямая, то колеса называют нарезанными со смещением. Если делительная прямая смещена относительно делительной окружности от центра, то смещение и нарезаемое колесо называют положительным, если к центру – то отрицательным.

В колесах, нарезанных со смещением инструментальной рейки, толщина зуба по делительной окружности не равна ширине впадины, хотя профили зубов очерчены по тем же эвольвентам, что и нулевое, так как диаметр основной окружности остался без изменения. Это позволяет одной рейкой нарезать колеса с различным числом зубьев одного модуля.

Величина смещения рейки

,

,

где х – коэффициент смещения инструментальной рейки; m – модуль рейки.

Форма зубьев колес, нарезанных с различным смещением инструмента, показана на рис. 155.

Рис. 10.20 Зубья колес (z = 40), нарезанных с различным

смещением инструмента

Смещение изменяет форму зуба. Так, положительное смещение приводит к утолщению зуба у основания и уменьшению кривизны профиля, так как зуб очерчивается более удаленным от основной окружности участком эвольвенты. Такие изменения формы способствуют повышению его прочности.

Благодаря смещению инструмента удается снизить минимально допустимое число зубьев на колесе без утонения (подрезания) их у основания.

При нарезании зубьев без смещения можно изготовить колесо с  . Введение положительного смещения инструмента позволяет получить

. Введение положительного смещения инструмента позволяет получить  и меньше.

и меньше.

|

|