Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сварные соединения

|

|

Сварные соединения формируются за счет межатомных связей между сварными деталями (частями детали), образующихся: при их местном или общем нагреве до расплавления и последующем остывании – сварка плавлением, при совместном пластическом деформировании нагретых или холодных стыков деталей – сварка давлением.

Сварные соединения являются наиболее прочными среди неразъемных соединений.

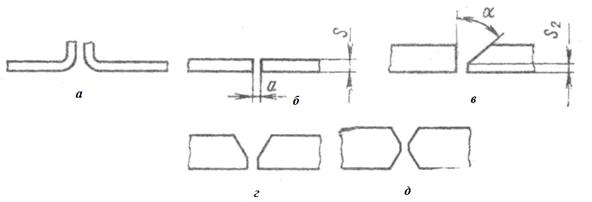

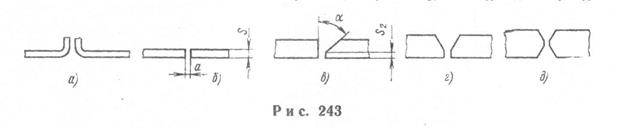

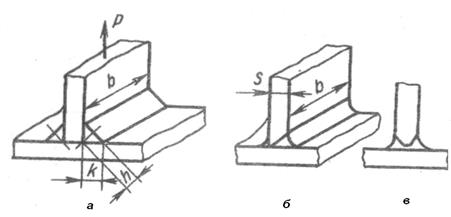

По конструкции узлов сварные соединения делят на следующие виды: встык (рис. 10.1)– стыковыми швами, внахлестку (рис.10.2) – угловыми швами, втавр (рис.10.3 а, б, в) – стыковыми или угловыми швами, угловые(рис. 10.3 г, д) – угловыми швами, пробочные и прорезные.

Рис. 10.1

|

|

Стыковые швы (рис.10.1) обеспечивают хорошую проварку кромок детали и поэтому лучше угловых работают при переменных нагрузках. Прочность стыковых соединений близка к прочности основного металла. В зависимости от толщины деталей сварку выполняют односторонним или двухсторонним швом, а также производят обработку кромок механической обработкой. Швы нахлесточных, тавровых и угловых соединений называют угловыми (рис. 10.2).

Рис. 10.2

Угловые швы (рис. 10.2) в поперечном сечении имеют обычно форму прямоугольного треугольника. Выполняются швы нормальными (рис. 10.2, а), вогнутыми (рис. 10.2, б) и специальными (рис, 10.2, в). Специальные швы, имеющие в сечении форму неравнобедренного прямоугольного треугольника, создают плавные переходы между деталями узлов и снижают концентрацию напряжении.

Эти швы применяют при действии переменных нагрузок. Значительное снижение концентрации напряжений обеспечивают специальные угловые швы, имеющие в сечении форму неравнобедренного прямоугольного треугольника, но технология сварки такими швами несколько сложнее. По указанной причине основное применение находят нормальные швы.

Швы тавровых соединений можно выполнять без скоса (рис.10.3) и со скосом (рис. 10.3, в) кромок. В последних двух случаях получаются соединения, аналогичные стыковому шву.

Рис. 10.3

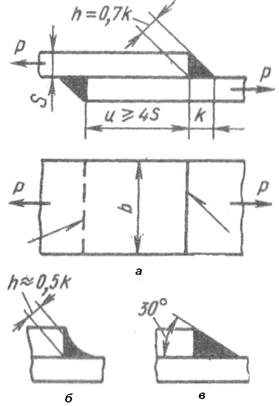

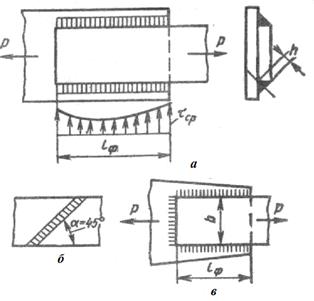

В зависимости от расположения по отношению к направлению нагрузки сварные швы делят на лобовые — шов перпендикулярен к направлению нагрузки (рис. 10.1, а); фланговые — шов параллелен направлению нагрузки (рис. 10.4, а); косые (рис. 10.4, б) и комбинированные (рис, 10.4, в).

Рис. 10.4

Основные типы и размеры сварных швов, а также размеры, определяющие подготовку кромок свариваемых деталей из углеродистых и низколегированных сталей при ручной электродуговой сварке, приведены в ГОСТ 5264 – 69, а условные изображения и обозначения швов сварных соединений – в ГОСТ 2.312– 72.

К достоинствам сварки относятся: высокая производительность, в частности благодаря простоте подготовительных операций и тому, что сварочные процессы сравнительно легко поддаются автоматизации; универсальность – допускается сварка различных материалов и разнообразных заготовок (проката с литьем или поковками), а также изделий весьма сложной формы; невысокая стоимость сварочного оборудования; герметичность швов; возможность получения равнопрочных соединений; снижение массы сварных конструкций по сравнению с клепаными на 10—20 % и по сравнению с литыми на 30—50 %.

Основные недостатки сварных соединений: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения и возможность коробления деталей при сваривании (особенно тонкостенных), возможность существования скрытых (невидимых) дефектов (трещин, непроваров, шлаковых включений), снижающих прочность соединений. Для выявления дефектов проводят контроль сварных соединений с помощью методов разрушающего и неразрушающего (с помощью ультразвука, рентгеновских лучей и т.д.) контроля.

Качество сварных соединений обеспечивается рациональной конструкцией шва, оптимальными режимами сварки и соответствующей квалификацией сварщика.

Существующие разнообразные способы сварки обеспечивают сварку всех конструкционных и специальных сталей, чугунов, цветных металлов и сплавов, а также термопластичных пластмасс. Лучше всего свариваются малоуглеродистые обыкновенные, качественные и низколегированные стали. Для сварки сталей с повышенным содержанием углерода, высоколегированных сталей, чугунов, ряда цветных металлов и сплавов, а также сочетания различных материалов необходимо применять специальную технологию.

Основным критерием работоспособности сварных соединений является прочность. Стыковые швы рассчитывают на прочность по номинальному сечению соединяемых деталей (без учета утолщения швов) как целые детали. Условие прочностной надежности по допускаемым напряжениям имеет вид:

Здесь  ‑ допускаемое напряжение сварного шва при растяжении,

‑ допускаемое напряжение сварного шва при растяжении,  , где

, где  ‑ допускаемое напряжение при растяжении детали из основного материала.

‑ допускаемое напряжение при растяжении детали из основного материала.

Допускаемая растягивающая нагрузка определяется по формуле

,

,

где l и s длина шва и толщина соединяемых деталей. В случае сварки деталей разной толщины расчет ведут по более тонкой детали.

Нахлесточные соединения имеют более высокую концентрацию напряжений. Лобовые (угловые) швы разрушаются по сечению, проходящему через биссектрису прямого угла.

Условие прочностей надежности углового шва

,

,

где А ‑ площадь расчетного сечения, L ‑ общая длина (периметр) сварного шва,

– расчетный катет шва,

– расчетный катет шва,  ‑ допускаемое напряжение в сварном шве при срезе.

‑ допускаемое напряжение в сварном шве при срезе.

|

|