Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Погрешности базирования

|

|

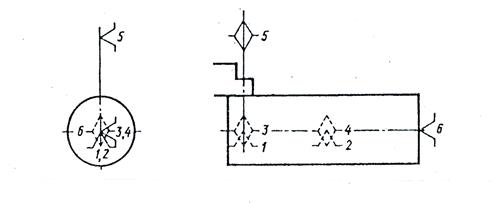

Схема базирования заготовки в 3-х кулачковом патроне рычажного типа указана на рисунке 4.1

|

Рисунок 4.1 Схема базирования заготовки

Комплект баз:

двойная направляющая база (1, 2, 3, 4), опорные (5, 6);

Погрешностью базирования называют разности предельных расстояний измерительной базы, относительного установленного на заданный размер детали и режущего инструмента.

Измерительной базой является ось, совпадающая с осью приспособления, относительно которой установлен режущий инструмент. Следовательно, конструкторская база одновременно является установочной. Поэтому погрешность базирования при представленной схеме, будет равна нулю (ε баз=0).

5 расчёт сил резания

При токарной обработке резцами силу резания, действующую на заготовку, принято представлять тремя составляющими: Рz, Ру и Рх.

Для расчёта сил резания необходимо использовать следующую формулу:

(5.1)

(5.1)

где Cp – поправочный коэффициент;

Cp=240

Кр – поправочный коэффициент;

x, y, n – показатели степеней.

x=1; y=0, 75; n=-0, 15.

(5.2)

(5.2)

- поправочный коэффициент, учитывающий влияние геометрических параметров режущей части инструмента, на

- поправочный коэффициент, учитывающий влияние геометрических параметров режущей части инструмента, на

составляющие силы резания.

=0, 19

=0, 19

=1, 0

=1, 0

=1, 0

=1, 0

=1, 0

=1, 0

|

(5.3)

|

Тогда, подставив значения, получим

6 Расчёт усилий зажима и зажимного механизма

В процессе обработки заготовки на нее воздействует система сил. С одной стороны действуют составляющие сил резания, которые стремятся вырвать заготовку из кулачков, с другой сила зажима, препятствующая этому.

Из условия равновесия данных сил и с учетом коэффициента запаса определяются необходимые зажимы и исходящие усилия.

Сила зажима определяется по формуле:

|

(6.1)

где Pz – составляющие силы резания;

Pz= 591 Н

К – коэффициент запаса;

К=2, 16

f - коэффициент трения на рабочей поверхности приспособления;

f=0, 3

d1 – диаметр обрабатываемой поверхности;

d1=17 мм.

d2 – диаметр зажимной поверхности;

d2= 17мм.

(6.2)

(6.2)

K0 – гарантированный коэффициент запаса;

К0=1, 5

К1 – коэффициент учитывающий увеличение силы резания, из-за случайных неровности на обрабатываемых поверхностях заготовки;

К1=1, 0

К2 – коэффициент учитывающий увеличение силы резания, вследствие затупления режущего инструмента;

К2=1, 2

К3- коэффициент учитывающий увеличение силы резания, при прерывистой обработке;

К3=1, 2

К4 – коэффициент характеризующий постоянство силы развиваемой зажимным механизмом;

К4=1, 0

К5 – коэффициент характеризующий энергоэкономию механизированного зажимного устройства;

К5=1, 0

К6- коэффициент учитывающий только при наличии моментов стремящихся повернуть заготовку установленную плоской поверхностью;

К6=1, 0

К=1, 5´ 1, 0´ 1, 2´ 1, 2´ 1, 0´ 1, 0´ 1, 0=2, 16

Если К< 2, 5, принимаем К=2, 5

|

7 ВЫБОР КОНСТУКЦИИ И РАСЧЁТ СИЛОВОГО ПРИВОДА

Механизация приводных устройств, как приспособлениям позволят повысить производительность станков и облегчить труд работающих. При возможности регулирования скорости и потребной силы для выполнения той или иной операции технологического процесса.

В настоящее время производят автоматизацию зажимных устройств станочных приспособлений. В ходе этого автоматизируют установку и закрепление обрабатываемых деталей, поворот приспособления, транспортировку, широко использует сжатый воздух, жидкости под давлением, электроэнергия, магнитные устройства и т.д.

Наиболее широко используется пневматические приводы приспособлений т.к. отличаются быстротой действия, простой конструкции, лёгкостью управления, надёжностью и стабильностью в работе.

Благодаря таким преимуществам в качестве привода принимаем пневмоцилиндр двойного действия с рабочим давлением 0, 63 МПа.

Определим диаметр поршня пневмоцилиндра по следующей формуле:

(7.1)

где Wz- усилие зажима;

Wz= 7925 Н

p – рабочее давление;

р=0, 63Мпа

h - коэффициент трения;

h=0, 95

|

По ГОСТ 15608-81 принимаем диаметр цилиндра D = 80мм, диаметр штока d=12мм.

8 Расчёт на прочность

Основное требование, предъявляемое приспособлению – обеспечить заданную точность обработки на настроенном станке. Поэтому необходимо производить расчёты заданной точности обработке. Обычно их выполняют, после того как уже назначены допуски на изготовление и износ элементов приспособления.

Заданная точность будет обеспечена, если получающаяся максимальная погрешность обработки будет меньше указанного допуска. Это значит, что для каждого выдержанного размера должно соблюдаться следующие условия  , где α – допуск на размер, на отклонение; δ расположения на обрабатываемой поверхности от соосности до параллельности (мм.)

, где α – допуск на размер, на отклонение; δ расположения на обрабатываемой поверхности от соосности до параллельности (мм.)

δ – максимальная суммарная погрешность обработки (мм.)

Произведем расчёт на прочность детали «вал» в приспособлении «3-х кулачковый патрон рычажного типа».

Детали напряжённые осевой силой, рассчитываются из условия прочности на растяжение по формуле:

Детали напряжённые осевой силой, рассчитываются из условия прочности на растяжение по формуле:

(8.1)

где PZ – сила резания;

PZ = 591Н

π =3, 14;

d1 – диаметр обрабатываемой поверхности;

d1= 17мм.

|

т.к. dр – допускаемое напряжение растяжения 44, 28 МПа ≤ 294МПа, следовательно приспособление выдержит нагрузку.

|

|