Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сопротивление разрушению элементов конструкций при высоких и низких температурах.

|

|

___________________________________________________________________________________

Напряжения, возникающие в результате изменения температуры, называются температурными напряжениями.

Они являются следствием стесненных температурных деформаций тела.

Температурные напряжения не зависят от размеров элемента, а зависят только от физико-механических свойств материала и разности температур:

Температурные напряжения не зависят от размеров элемента, а зависят только от физико-механических свойств материала и разности температур:

st – температурные напряжения;

a – коэффициент линейного расширения материала;

Е – модуль упругости первого рода;

DТ – градиент изменения температуры.

Температурные напряжения могут вызвать пластическую деформацию и разрушение, представляют существенную опасность для хрупких материалов и являются важным фактором при оценке прочности элементов конструкций.

Вследствие изменения температуры меняются механические характеристики материала и вид диаграммы растяжения.

При неоднородном распределении температур (температура точек элемента различна) неоднородными становятся и свойства материала.

При высокой температуре заметно усиливается эффект ползучести: напряжения и деформации с течением времени меняются.

С понижением температуры механические характеристики различных материалов изменяются по-разному:

пределы текучести (sт) и прочности (sв) малоуглеродистых сталей повышаются, а характеристики пластичности (y,) снижаются.

Зависимость sт и sв от температуры может быть представлена в виде экспоненциальных функций:

Зависимость sт и sв от температуры может быть представлена в виде экспоненциальных функций:

|

bТ, bВ – коэффициенты, зависящие от свойств материала;

sТО, sВО – пределы текучести и прочности при комнатной температуре, равной То=2930 К (200 С).

Сопротивление разрушению элементов конструкций при высоких и низких температурах

На схеме показаны характерные температурные области работы конструкций.

I – низкотемпературная

(в т.ч. и в области положительных температур);

II – отсутствуют выраженные хрупкость и ползучесть;

III – необходимо обеспечить жаропрочность материалов.

Кратковременное действие нагрузки

1 – гладкий образец

2 – образец с острым концентратором

Длительное действие нагрузки

3 – гладкий образец

4 – образец с надрезом, медленное нагружение

Левая часть кривой 2 относится к так называемой низкотемпературной хрупкости, когда металл очень чувствителен к концентрации напряжений.

В области, где эта хрупкость отсутствует, прочность гладкого и надрезанного образцов примерно одинаковы.

При продолжительном действии температуры и нагрузки проявляется ползучесть металла. Прочность определяется пределом длительной прочности σ д.п. (кривая 3).

Прочность конструктивных элементов, имеющих концентрацию напряжений, характеризуется кривой 4.

Область низких температур диктует свои требования в отношении выбора металла из-за возможности отрицательного проявления низкотемпературной хрупкости.

В области низких климатических температур (до минус 60…80 0С) удается обеспечить достаточно хорошую работоспособность сварных конструкций на основе применения сталей с невысокой степенью легирования, но, как правило, термически обработанных.

Для диапазона умеренно низких температур (до минус 20…30 0С)

при соответствующих видах соединений и конструктивных формах возможно применение дешевых конструкционных материалов.

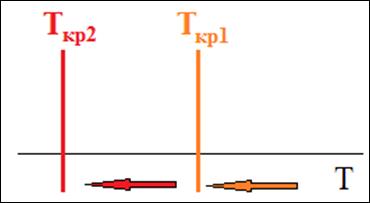

Первая и вторая критические температуры

При изменении температуры могут измениться характер проявления пластичности и хрупкости материала и вид разрушения.

Для анализа этих явлений введено понятие температур хрупкости или критических температур.

Различают первые (Ткр1) и вторые (Ткр2) критические температуры:

Ткр1 – температура, при которой происходит переход вязких разрушений в квазихрупкие;

Ткр2 – температура, при которой осуществляется переход от квазихрупкого разрушения к хрупкому.

Первые критические температуры характеризуют начало снижения местных пластических деформаций и устанавливаются по доле вязкой составляющей в изломе (Aв).

Первая критическая температура равна температуре испытания, при которой доля вязкой составляющей в изломе оказалась менее 50 % всей поверхности излома.

Вторые критические температуры устанавливаются по снижению номинальных разрушающих напряжений (по нетто-сечению) ниже предела текучести.

Вторые критические температуры устанавливаются по снижению номинальных разрушающих напряжений (по нетто-сечению) ниже предела текучести.

Номинальные разрушающие напряжения (по нетто-сечению):

Для данного типа деталей и характера нагружения Ткр1 и Ткр2 могут быть определены при натурных испытаниях.

Однако натурные испытания в целом ряде случаев трудно осуществимы.

Поэтому критические температуры для элементов конструкций устанавливают по результатам испытаний лабораторных образцов и с учетом условий нагружения в эксплуатации (при статических или динамических нагрузках), а также основных факторов (технологических, конструкционных, эксплуатационных).

Первая и вторая критические температуры позволяют выделить вязкое, квазихрупкое и хрупкое разрушения в зависимости от температуры эксплуатации или испытания.

Первая и вторая критические температуры позволяют выделить вязкое, квазихрупкое и хрупкое разрушения в зависимости от температуры эксплуатации или испытания.

1) Т > Ткр1 – вязкое разрушение:

1) Т > Ткр1 – вязкое разрушение:

2) Т< Tкр1 – начинается уменьшение местных пластических деформаций

2) Т< Tкр1 – начинается уменьшение местных пластических деформаций

Макропластические деформации возникают по всему разрушающемуся сечению и разрушающие напряжения превышают sт.

3) Ткр1 < Т > Ткр2 – квазихрупкое разрушение:

При дальнейшем понижении Т кристаллические изломы сопровождаются уменьшающимися микропластическими деформациями (y).

4) Т = Ткр2 – макроскопические деформации отсутствуют, разрушающие напряжения становятся равными sт и при дальнейшем снижении температуры резко снижаются:

|

Толщина пластически деформированного слоя в зоне вязких разрушений сопоставима при относительной толщине H/L > 1 с длиной трещины и составляет у конструкционных низколегированных сталей (0, 4 … 0, 5) мм:

Н – толщина элемента, L – длина трещины.

5) Т < Ткр2 – хрупкое разрушение:

Пластические деформации в макрообъемах отсутствуют:

Второй критической температуре соответствует падение ниже sт и резкое снижение сопротивления разрушению (КIс).

16.Дефекты сварных и наплавленных соединений. Особенности работы и разрушения сварных соединений с дефектами.

_____________________________________________________________________________________

Дефекты сварных и наплавленных соединений

Дефектами сварных и наплавленных соединений, выполненных, например, сваркой плавлением называют отклонение от заданных свойств, формы и сплошности швов и околошовной зоны.

Один из распространенных дефектов наплавленных износостойких хрупких сплавов – отслоение наплавленного покрытия от основы (отколы).

При использовании различных способов сварки плавлением и давлением одной из основных причин появления дефектов является воздействие на основной металл поля температур, которое вызывает структурные изменения в материале шва и в околошовной зоне, порообразование, усадку и т.п.

Местные дефекты типа скрытых и открытых трещин, наличие поля остаточных деформаций приводят к искажению однородного поля деформаций, создают резкие концентраторы напряжений, которые могут привести к полному или частичному разрушению конструкций.

Подразделяются на следующие основные группы:

а) дефекты подготовки и сборки изделий под сварку;

б) дефекты формы шва;

в) наружные и внутренние макроскопические дефекты;

г) дефекты микроструктуры.

Причины появления дефектов, их виды, методы обнаружения и борьбы с ними подробно изучаются и рассматриваются в литературе по сварке и контролю качества сварных соединений.

Дефекты обычно выявляются при проведении контроля сварных соединений.

Влияние дефекта на несущую способность сварных конструкций неоднозначно; оно зависит от назначения конструкций и должно оцениваться в соответствии с требованиями нормативных документов.

Дефекты сварных соединений

при сварке плавлением

Дефекты подготовки и сборки обусловлены:

нарушениями геометрии скоса кромок шва;

непостоянством зазора между кромками по длине стыкуемых элементов;

несовпадением плоскостей стыкуемых деталей.

Дефекты формы шва обусловлены:

неравномерной шириной швов;

неравномерностью зазора кромок при сборке;

неравномерностью выпуклостей по длине шва, местных утолщений и впадин.

Дефекты строения металла сварных соединений обусловлены:

воздействием термического цикла сварки;

процессами кристаллизации ванны;

химическим составом металла шва.

ТРЕЩИНЫ

Трещины относятся к наиболее опасным дефектам и по всем нормативно-техническим документам недопустимы.

Трещина – несплошность в сварном соединении в виде щелевого разрыва шва и/или прилегающих к нему зон.

В соответствии с ГОСТ 30242-97 подразделяются:

по ориентации к шву на:

продольные, ориентированные параллельно оси сварного шва и располагающиеся в металле сварного шва, на границе сплавления, в зоне термического влияния, в основном металле;

поперечные, ориентированные поперек оси сварного шва и располагающиеся в металле сварного шва, в зоне термического влияния, в основном металле;

радиальные – радиально расходящиеся из одной точки и располагающиеся в металле сварного шва, в зоне термического влияния, в основном металле

по температуре образования:

горячие, возникающие в интервале температур кристаллизации металла;

холодные, возникающие при температурах ниже интервала кристаллизации металла;

трещины повторного нагрева.

по месту нахождения:

наружные;

внутренние.

по месту возникновения:

в шве;

в зоне сплавления;

в зоне термического влияния.

Поры -- несплошности в металле или в зоне взаимной кристаллизации (зоне сплавления) в сварном шве, заполненные газом и имеющие округлую, продолговатую или более сложные формы

Наблюдаются поры единичные, скопления, цепочки, трубчатой формы.

Поры могут быть внутренними или выходить на поверхность шва.

Трубчатые поры, выходящие на поверхность шва, называются свищами.

Поры располагаются между кристаллитами по оси шва или по его сечению, реже - у границы сплавления.

Поры, выходящие на поверхность, выявляются при внешнем осмотре.

Поры, не выходящие на поверхность, обнаруживаются просвечиванием швов методами неразрушающего контроля, при разрушении шва - выявляются на изломе или при исследовании макро- или микроструктуры.

НЕПРОВАР

Непровар – несплошность в виде местного несплавления основного металла в сварном соединении по всей длине шва или на отдельном участке.

Непровар может представлять собой:

зазор между двумя кромками свариваемого металла;

тонкую прослойку оксидов;

грубую шлаковую прослойку между основным и наплавленным металлом (в некоторых случаях).

В зависимости от расположения и характера различают непровары:

по толщине основного металла;

по кромке с основным металлом;

корня шва (при сварке стыковых швов);

вершины угла (при сварке угловых швов и стыковых швов с разделкой кромок);

между отдельными валиками при многопроходной сварке.

Подрез – углубление по линии сплавления сварного шва с основным металлом.

Подрезы могут быть одно- или двусторонними.

При сварке угловых швов наклонным электродом или с оплавлением кромки наблюдается односторонний подрез с наплывом металла на горизонтально расположенную деталь.

Подрез приводит к резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение.

Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения.

НАПЛЫВ

Наплыв – металл шва, натекший на поверхность основного металла или ранее выполненного валика без сплавления с ним

Кратер – углубление в конце сварного шва, образующееся после обрыва дуги. Углубление имеет неправильную воронкообразную форму и вытянуто вдоль оси шва. Стенки кратера имеют оплавленную поверхность. На участке кратера шов имеет уменьшенное сечение.

В кратере, как правило, обнаруживаются усадочные рыхлости, трещины.

Трещины, появляющиеся в результате сварки

А) горячие трещины

Образуются в процессе кристаллизации сварного шва.

Результат примитивных нарушений технологии сварки.

Б) усадочные трещины

От проявления реактивных сварочных напряжений, температурных и других внешних воздействий.

Необходимо обеспечивать свободные деформации при сварке. Швы, по возможности, не должны пересекаться.

В) трещины от усиления структурных напряжений

Возникают при неравномерном остывании околошовной зоны.

17.Повышение трещиностойкости на стадиях проектирования и эксплуатации.Мероприятия по задержке разрушения.

На этапах проектирования, изготовления и эксплуатации к конструкциям предъявляются общие требования:

• конструкция должна быть спроектирована и изготовлена так, чтобы в течение срока службы при нормальных условиях ее эксплуатации в ней не возникали трещины;

• эксплуатация конструкции должна быть организована так, чтобы трещины, возникшие в результате ошибок проектирования, дефектов изготовления или нарушения режимов эксплуатации, были своевременно выявлены и отремонтированы.

На стадии проектирования требуется:

1) Исключить вероятность появления хрупких и усталостных разрушений:

выбирать стали, имеющие достаточный запас пластичности в заданном диапазоне температур;

применять соответствующие конструктивно-технологические решения (см. ниже).

2) Иметь возможность прогнозировать процесс развития трещины при эксплуатации:

конструкция должна обладать определенным запасом трещиностойкости, т.к. на начальном этапе размер трещины мал (менее 30 – 60 мм) и ее трудно своевременно заметить и отремонтировать;

трещина не должна развиваться слишком быстро;

размер трещины, которую можно уверенно обнаружить, не должен приводить к катастрофическому разрушению конструкции.

На стадии эксплуатации:

При определенных условиях работы конструкции возникновение и развитие пластических деформаций может быть затрудненным.

Причины:

радиационный наклеп материала;

охрупчивающее влияние наводораживания.

Они типичны, например, для реакторостроения.

В результате подавления способности материала пластически деформироваться устраняется возможность благоприятного перераспределения напряжений и деформаций по объему тела и по его отдельным структурным составляющим.

Возникают местные перенапряжения, начальные микротрещины и проявляется тенденция к их дальнейшему развитию, которая в итоге заканчивается макроскопическим хрупким разрушением.

Методы механики разрушения позволяют количественно оценить сопротивление материала распространению трещин и ответить на вопрос: является ли безопасной эксплуатация конструкции при заданных условиях нагружения и геометрии элементов.

Для остановки трещины необходимо:

– повысить температуру эксплуатации

– снизить уровень напряжений:

обеспечить невысокий уровень эксплуатационных (или остаточных) растягивающих напряжений;

обеспечить наличие сжимающих напряжений;

– повысить пластичность материала:

использовать материалы с высокими пластическими свойствами;

обеспечить повышенную пластичность материала при выполнении сварных швов, а также при остывании конструкции.

Наиболее надежный подход в этой области " Нет трещин - нет проблем", но этого трудно добиться.

Инженеры стремятся получить конструкцию с высокой прочностью, высокой вязкостью и высокой трещиностойкостью.

Когда добиться этого невозможно, то применяют некоторые методы предотвращения разрушения.

Традиционно для локализации трещин производится засверловка вершины трещины, заварка трещины, наложение стрингеров и т.д.

В конструкциях, которые эксплуатируются при низких температурах, технология ремонта трещин заключается в локализации их наплавкой высокопластичным сплавом:

создается барьер, в котором образовавшаяся трещина должна увязнуть при ее развитии.

На основании принципов механики разрушения в зоне, примыкающей к вершине трещины, создаются условия, при которых наплавленный высоко пластичный металл обеспечивает:

• релаксацию напряжений в результате пластической деформации;

• затупление радиуса трещины;

• изменение траектории трещины, что обеспечивает торможение и дальнейшую полную остановку развития трещины.

• В твердые наплавленные покрытия, находящиеся под действием остаточных напряжений и внешнего нагружения, в наплавленный слой вводят вязкие прослойки: общий объем наплавленного металла разбивают на отдельные участки.

• При этом вместо одной, магистральной трещины, появляется система изолированных трещин, что позволяет значительно увеличить уровень разрушающей нагрузки (например, нагрузка на отрыв в наплавках с вязкими прослойками в 2-3 раза выше, чем без этих прослоек).

• Толщина вводимых прослоек не превышает 2 мм, Дальнейшее ее повышение практически не сказывается на величине разрушающей нагрузки.

|

|