Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Базова похибка випробування

|

|

Базова похибка випробування (відбору, підготовки і аналізу проб) при довірчій ймовірності Р = 0, 95 приведена в таблиці 7.1.

Таблиця 7.1 - Базова похибка випробування при визначенні показників якості

| Найменування показника | Значення показника | Базова похибка випробування |

Зольність на сухий склад (Ad)

або масова доля робочої вологи ( ) )

| До 20% Більше 20% | ± 10 відносних % ± 2 абсолютних % |

Нижча теплота згоряння ( ) )

| До 12, 56 МДж/кг Більше 12, 56 МДж/кг | ± 0, 63 МДж/кг ± 0, 84 МДж/кг |

Приклад. Проводиться аналіз проби Ad = 12%; Δ отн = 10%.

. Отриманий результат аналізу повинен знаходиться в інтервалі від 12 - 1, 2 = 10, 8 % до 12 + 1, 2 = 13, 2 %.

. Отриманий результат аналізу повинен знаходиться в інтервалі від 12 - 1, 2 = 10, 8 % до 12 + 1, 2 = 13, 2 %.

Базову похибку випробування застосовують для всіх видів випробування, якщо в договорі на постачання сировини не передбачені інші нормативи похибки.

7.2 Кількість і маса точкових проб

Відбір об'єднаних проб виконується від кожної партії матеріалу, відповідно до ДСТУ 4096-2002. Відбір повинен проводитися механізованим способом із застосуванням пробовідбірників. Якщо механізований спосіб неможливий, то допускається відбір проб уручну.

Кількість точкових проб (n), що відбираються від партії кам'яного вугілля і антрациту масою до 1000 т (від бурого вугілля, горючих сланців і брикетів масою до 2500 т), складає:

збагачене паливо (і брикети) - 16 проб;

незбагачене паливо - 32 проби.

Збагаченим паливом вважають концентрат (розсортований і нерозсортований), інші види продуктів вважаються - незбагаченим.

Від партії масою до 500 т в об'єднану пробу відбирають 16 точкових проб незалежно від виду палива.

Від партії, що складається з одного вагону, відбирається 8 точкових проб незалежно від виду палива.

Якщо партія матеріалу перевищує 1000 т, кількість точкових проб (n1) розраховується по формулі:

(7.1),

(7.1),

де М - маса партії, від якої відбираються проби, т;

С - базова маса партії - 1000 т;

n - базова кількість точкових проб - 16 або 32.

За погодженням між постачальником і споживачем допускається проводити відбір проб з похибкою більшою або меншою представленою в табл.8.1. В цьому випадку кількість точкових проб (n2 і n3) розраховуються по формулах:

(7.2);

(7.2);

(7.3),

(7.3),

де Δ - похибка по таблиці 7.1;

Δ 1 - похибка, встановлена за погодженням;

n2 - кількість точкових проб, відібраних від маси до 1000 т;

n3 - кількість точкових проб, відібраних від маси більше 2500 т.

Мінімальна маса точкових проб (m) в кг повинна бути не менше чим:

(7.4),

(7.4),

де  - розмір максимальних шматків, мм.

- розмір максимальних шматків, мм.

7.3 Відбір проб з потоку

Від потоку проби відбирають під час навантаження або розвантаження вагонів, судів, автомашин і інших транспортних засобів, а також під час транспортування матеріалу конвеєрами.

Точкові проби відбирають через рівні інтервали часу.

Інтервал часу (t), через який повинні відбиратися точкові проби, розраховуються по формулі:

, мін (7.5),

, мін (7.5),

де Q - продуктивність (потужність) потоку, що випробується, т/год.

Під час відбору проб з потоку продуктивністю більше 600 т/год допускається розділення потоку на частини. Відбір проб проводять по черзі від кожної частини потоку з постійними інтервалами часу.

При відборі проб з поверхні рухомого конвеєра точкові проби потрібно відбирати по всій товщині потоку перпендикулярно або під кутом, щоб пристосування не створювало підпору потоку матеріалу.

Відбір проб від палива, що транспортується елеватором, проводять після розвантаження ковшів або безпосередньо з окремих ковшів.

Відбір проб з поверхні зупиненого конвеєра

Відбір проб в таких випадках проводять головним чином для перевірки всіх способів відбору проб. Точкові проби відбирають за допомогою пристосування (рами), яка заглиблюється в масу матеріалу до стрічки, перпендикулярно напряму руху потоку. У точкову пробу включають вест матеріал, що потрапив в середину рами, і окремі куски з правого боку по напряму руху. Стінки рами розташовані одна від одної на відстані не менше двох розмірів максимального куска.

7.4 Відбір проб від матеріалу, що знаходить на складі

Як правило, якість палива визначають з потоку при транспортуванні вугілля з складу. Інтервал часу, через яких відбираються точкові проби, і маса точкової проби визначають по формулах (7.4, 7.5).

Точкові npoби розподіляють рівномірно по всій площі складу. Для цього вимірюють довжину (L) і ширину (b) верхньої підстави і розраховують площу (S). Потім визначають число відрізань по довжині (iL) і ширині (ib) по формулах:

і

і  (7.6).

(7.6).

Значення округляють до цілого числа у більшу сторону.

Довжини сторін прямокутників в метрах визначаються по формулах:

і

і  (7.7)

(7.7)

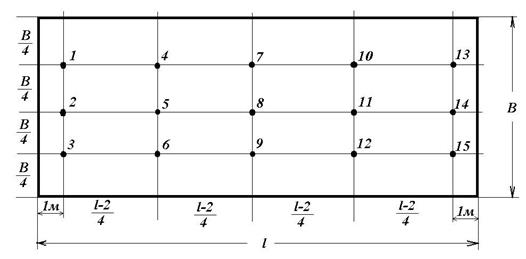

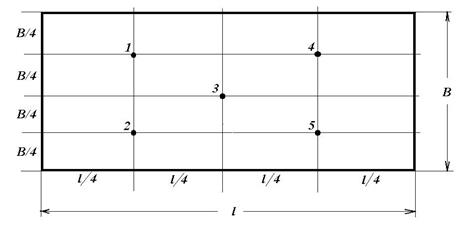

Схема розташування точок відбору приведена на рис. 7.1.

Рис. 7.1 – Схема відбору точкових проб від матеріалу, що знаходиться на складі

Відбір точкових проб проводиться в центрі кожного прямокутника з дна лунок, викопаних на глибину не менше 0, 4м.

Приклад. На складі знаходиться концентрат насипною щільністю ρ = 950 кг/м3. Розміри складу: довжина L = 60м, ширина b = 20м, висота h = 5м.

Визначаємо площу і об’єм складу:

;

;

.

.

Визначаємо масу концентрату, що знаходиться на складі:

.

.

Визначаємо кількість точечних проб:

.

.

Визначаємо кількість відрізків:

.

.

Визначаємо розміри відрізків:

.

.

Кількість точечних проб, що відбираються:

.

.

| |||||||||||

| 5м | |||||||||||

| 5, 5м | 11 відрізків |

Література до лекції 7: [6] с. 2 – 4, 8 - 9.

Лекція № 8

8 ВІДБІР ПРОБ ІЗ ТРАНСПОРТНИХ ЗАСОБІВ

8.1 Відбір проб із залізничних вагонів, вагонеток, автомашин

Відбір проб із залізничних вагонів, вагонеток, автомашин здійснюють в тих випадках, коли неможливо відібрати з потоку. Відбір проводять в певних точках, рівномірно розташованих на поверхні вагонів і т.п.

Вручну проби відбирають із дна лунок, викопаних на глибину не менше 0, 4 м від поверхні матеріалу. Матеріал беруть без вибору, включаючи в точкову пробу вугілля, зростки, породу. При відборі вручну від матеріалу крупністю до 100мм пробу набирають в один прийом, а від матеріалу крупністю більше 100мм допускається відбирати проби в 2-3 прийоми, забезпечивши при цьому необхідну масу точкової проби.

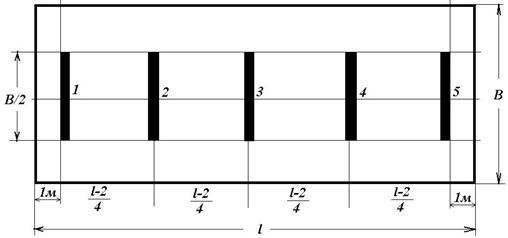

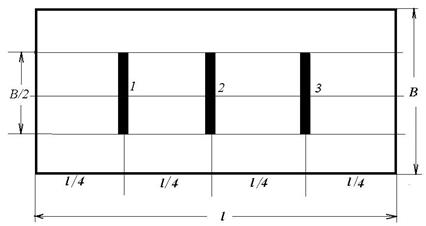

Розташування точок відбору повинне відповідати схемам, приведеним на рис.8.1, 8.2. При відборі проб з одиничних вагонів точкові проби відбираються по схемі (рис. 8.2) в шаховому порядку.

Під час відбору проб із залізничних вагонів, вагонеток, автомашин і автопричепів допускається застосовувати промислові грейферні установки. Ширина розкриття щелеп грейферів повинна бути не менше половини ширини вагону, а ширина щелеп не менше, чим в 2, 5 разу більше розміру максимальних кусків матеріалу, який відбирається в пробу.

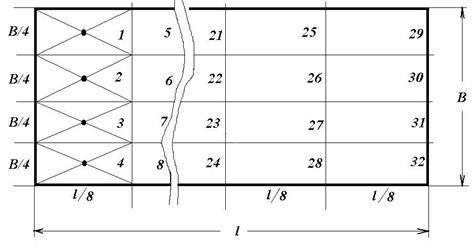

Розташування точок відбору повинне відповідати схемам, приведеним на рис. 8.3 –8.4.

Рис. 8.1 - Схема відбору точкових проб із залізничних вагонів

Рис. 8.2 - Схема відбору точкових проб з вагонеток і автомашин

Рис. 8.3 - Схема відбору точкових проб промисловим грейфером із залізничних вагонів

Рис. 8.4 - Схема відбору точкових проб промисловим грейфером з вагонеток і автомашин

При відборі проб грейферними установками з кожного вагону відбирають точкову пробу-грейфер. При цьому необхідно дотримуватися операцій в певній послідовності:

- намічають точки відбору відповідно до схем (рис. 8.3, 8.4);

- вводять грейфер в матеріал не менше, чим на 0, 4 м при повному розкритті щелеп;

- відібрана грейфером проба розвантажується в накопичувальний збірник, з якої рівномірним потоком поступає на механічний пробовідбірник;

- від кожної точкової проби, відібраної грейфером, пробовідбірник повинен відбирати не менше трьох проб. Маса кожної проби повинна відповідати умовам діючого стандарту.

8.2 Відбір проб із суден і барж

При вантаженні суден і барж, якщо неможливо відібрати проби з потоку або з вагонів, відбирають проби безпосередньо з вантажних грейферів. Кількість точкових проб повинна відповідати стандарту, а періодичність відбору визначають по формулі:

(8.1),

(8.1),

де f - періодичність відбору;

q - вантажопідйомність грейфера, т;

n - кількість точкових проб, які необхідно відібрати;

М - кількість матеріалу, що випробується, т.

Під час транспортування судном палива однієї марки або сорту від всього завантаженого матеріалу відбирають одну об'єднану пробу.

Якщо матеріал різних марок і сортів, об'єднана проба відбирається від кожного окремо.

Відбір проб безпосередньо з барж допускається тільки в тих випадках, якщо неможливо провести відбір з потоку або грейфером. Точкові проби рівномірно розподіляють за всією площею по схемі (мал. 8.5).

Рис. 8.5 - Схема відбору точкових проб з барж

Якщо висота шару матеріалу, завантаженого в трюм, менш 4 м, всі точкові проби відбирають від верхнього шару. Якщо висота шару більш 4 м, то точкові проби відбирають пошарово в два прийоми, непарні точкові проби відбирають з верхнього шару, а парні - з нижнього шару перед закінченням розвантаження.

За допомогою грейфера паливо, що розвантажується, в судні випробують так, як і під час навантаження.

Література до лекції 8: [4] с. 58 – 63; [6] с. 4 – 7.

Лекція № 9

9 УСТАТКУВАННЯ ДЛЯ ВІДБОРУ ПРОБ

9.1 Вимоги до устаткування для відбору проб

Для відбору застосовують наступне устаткування:

а) механічні пробовідбірники для відбору проб:

- у місцях перепаду потоку;

- безпосередньо з конвеєрних стрічок;

- від матеріалу, завантаженого в залізничні вагони, вагонетки, автомашини, судна;

б) пристосування для відбору проб вручну.

Устаткування повинне задовольняти наступним вимогам:

- ширина розкриття відбираючого пристрою пробовідбірника повинна перевищувати розмір максимальних кусків матеріалу, що випробується, не менше чим в 2, 5 разу при відборі проб з перепадів, в 2 рази при відборі з конвеєрних стрічок, в 1, 5 разу при відборі з транспортних засобів. У всіх випадках ширина розкриття повинна бути не менше 50мм;

- ємкість ковшових відбираючих пристроїв повинна бути такою, щоб при відборі точкових проб виключалося їх переповнювання;

- відбираючий пристрій повинен повністю звільнятися від матеріалу проби після закінчення відбору;

- відбираючі пристрої для відбору проб з потоку повинні за одне або декілька перетинів відбирати в пробу матеріал по всьому поперечному перетину;

- буровий пробовідбірник для відбору проб з транспортних судин повинен відбирати точкові проби на глибину не менше 3/4 висоти завантаженого матеріалу, а грейфер - не менше 0, 4 м від поверхні завантаженого шару.

Нові типи пробовідбірників перед впровадженням повинні випробовуватися з метою визначення показності відібраних ними проб.

9.2 Устаткування для відбору проб

Найбільш широке застосування на вуглезбагачувальних фабриках отримали пробовідбірники для відбору проб на перепадах потоків - ківшеві ПК; для відбору проб з конвеєрних стрічок - скреперні ПС і маятникові ПМ; для відбору потоків пульп - секторні і щілинні ПЩ.

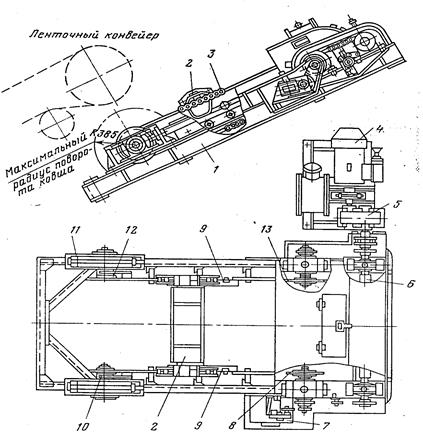

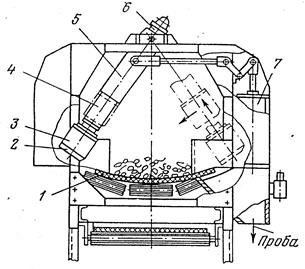

Ковшовий пробовідбірник ПК (рис. 9.1) представляє собою ланцюговий ковшовий конвеєр.

На дві пари коліс-зірочок (тягові зірочки 8 и 13; ведені зірочки 10 и 12) надягнуті замкнені ланцюги 3 до яких прикреплені один або два ковша-відсікачі 2.

Вся установка, включаючи привід 5, 6 і натяжний пристрій 11, змонтована на одній рамі 1. Цей пробовідбірник зазвичай встановлюють у приводного барабана стрічкового конвеєра, що транспортує матеріал так, щоб забезпечити перетин потоку в пункті перевантаження матеріалу. Відбір порції відбувається у момент перетину потоку матеріалу ковшем, який рухається по верхній гілці пробовідбірника. При русі ковша по зірочках проба вивантажується в приймач. Для забезпечення необхідних інтервалів між відборами точкових проб пробовідбірник обладнаний реле часу. При його спрацьовуванні запускається електродвигун 4 і через систему передач приводить в обертання зірочки, які переміщають нескінченні ланцюги з ковшем. Вони здійснюють один оборот, ківш відбирає пробу. Відключення електродвигуна і зупинка пробовідбірника здійснюється за допомогою кінцевого вимикача 7 Ковшові пробовідбірники виготовляють з лівим і правим розташуванням двигуна, в горизонтального і похилого виконання.

|

Рис. 9.1 – Пробовідбірник ковшовий (похилий)

Схема відбору проб ковшовим пробовідбірником приведена на рис. 9.2.

Рис. 9.2 – Схема відбору проб ковшовим пробовідбірником

Маса проби, що відбирається пробовідбірником, розраховується по формулі:

, кг (9.1),

, кг (9.1),

де Q - продуктивність потоку матеріалу, що випробується, т/год;

b - ширина ковша, м;

v - швидкість руху ковша, м/с.

Пробовідбірник має просту конструкцію, малу висоту, зручний в експлуатації, дає достатньо високу точність випробування.

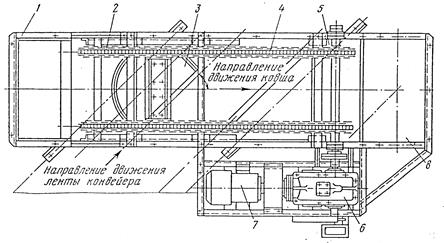

Скреперний пробовідбірник ПС призначений для відбору проб безпосередньо з конвеєрний стрічок.

Рис. 9.3 – Пробовідбірник скреперний

Скреперний пробовідбірник ПС (рис. 9.3) складається з рами 1, двох нескінченних ланцюгів 4, приводної 2 і натяжної 5 зірочок, пробовідсікача 3. Пробовідбірник встановлюється над провідною гілкою стрічкового конвеєра, може встановлюватися на горизонтальних і похилих конвеєрах. Пробовідсікач є відкритим спереду і ззаду скрепером з напівкруглою задньою стінкою. Для забезпечення повного зняття матеріалу в пробу і запобігання збереженню стрічки конвеєра на нижній кромці скрепера укріплена смужка з прогумованої стрічки. Скрепер прикріплений до ланцюгів під кутом до подовжньої осі пробовідбірника. При русі по кругу скрепер опускається на стрічку, ковзає по ній кромкою і згрібає із стрічки шар матеріалу в бункер для проби по жолобу 8. Зворотний хід здійснюється при піднятому скрепері. Електродвигун пробовідбірника 7 відключається при сході скрепера із стрічки. Пробовідбірник електрично блокується з приводом конвеєра і може працювати як в автоматичному режимі, так і на місцевому управлінні. Для забезпечення необхідних інтервалів між відборами точкових проб пробовідбірник обладнаний реле часу.

Істотним недоліком пробовідбірника ПС є те, що необхідно вирівнювати ділянку стрічки конвеєра в місці установки скрепера, при цьому продуктивність конвеєра знижується на 15-25%.

Схема відбору проб скреперним пробовідбірником приведена на рис. 9.4.

|

Рис. 9.4 – Схема відбору проб скреперним пробовідбірником

Маятниковий пробовідбірник ПМ (рис. 9.5) призначений для відбору проб безпосередньо з конвеєрний стрічок. Основна перевага в порівнянні з скреперними - можливість застосування без вирівнювання (виполажування) стрічки.

Рис. 9.5 – Пробовідбірник маятниковий

Маятниковий пробовідбірник ПМ складається із зварної рами, на якій закріплена маятникова штанга 4, 5 з скреперним відсікачем проб 3 і приводів дугового 7 і вертикального 6 переміщення. Принцип дії маятникового пробовідбірника полягає в згрібанні через певні проміжки часу із стрічки конвеєра 1 проби за допомогою відкритого спереду і знизу скреперного ковша 3. Для забезпечення повного зняття матеріалу в пробу і запобігання збереженню стрічки конвеєра на нижній кромці скрепера укріплена смужка 2 з прогумованої стрічки. При робочому ході ківш знаходиться в нижньому положенні, за допомогою механізму дугового переміщення рухається по траєкторії, відповідній радіусу кривизни стрічки конвеєра. При цьому скрепер згрібає з конвеєрної стрічки матеріал (точкову пробу). При зворотному ході механізмом вертикального переміщення скреперний ківш піднімається вгору і над потоком матеріалу повертається в початкове положення. Для виключення розсипу матеріалу, що транспортується конвеєром, у момент відбору проби скреперний ківш встановлюється під кутом до осі стрічки конвеєра. Пробовідбірник працює в автоматичному режимі.

Схема відбору проб маятниковим пробовідбірником приведена на рис. 9.6.

Схема відбору проб маятниковим пробовідбірником приведена на рис. 9.6.

Рис. 9.6 – Схема відбору проб маятниковим пробовідбірником

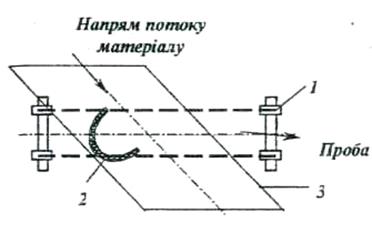

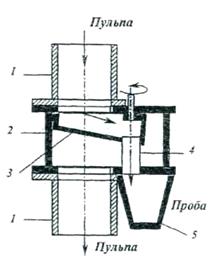

Щілинний пробовідбірник ПЩ (рис. 9.7) призначений для відбору проб з потоку пульпи з великою частинок не більш 6мм на вертикальних ділянках трубопроводів.

Щілинний пробовідбірник ПЩ (рис. 9.7) призначений для відбору проб з потоку пульпи з великою частинок не більш 6мм на вертикальних ділянках трубопроводів.

Рис. 9.7 – Схема щілинного пробовідбірника

Щілинний пробовідбірник ПЩ складається з вертикального корпусу 2 з фланцями для приєднання до пульпопроводу 1 і пробовідсікача 3, який обертається в горизонтальній площині на порожньому валу 4. Потік пульпи періодично перетинається секторним відсікачем, при цьому порція пульпи проходить через щілину відсікача в сектор і далі по порожньому валу поступає в збірник 5. Ширина щілини відбираючого пристрою регулюється від 3 до 15мм установкою ножів. Пробовідбірник включається автоматично, вимикається у момент його виходу із зони трубопроводу. Через заданий інтервал часу пробовідбірник включається в роботу, а пробовідбираючий пристрій повертається в протилежну сторону. Реверсивне перемикання електродвигуна проводиться кінцевим вимикачем, встановленим на корпусі пробовідбірника.

Пробовідбірник шнековий ПШ (рис. 9.8) - призначено для відбору проб вугілля із залізничних вагонів, ділення, дроблення і скорочення проби, яка придатна для дослідження.

Пробоотборник ПШ встановлюється стаціонарно, а маніпулятор забезпечує відбір проб в любому місці без пересування вагона.

Рис. 9.8 – Пробоотборник шнековый

Література до лекції 11: [3]с. 103 - 115; [4] с. 95 - 111; [6] с. 13 – 14.

ЧАСТИНА 3 ПІДГОТОВКА ПРОБ ДО ЛАБОРАТОРНИХ ДОСЛІДЖЕНЬ І УСТАТКУВАННЯ ДЛЯ ОБРОБКИ ПРОБ

Лекція № 10

10 ОПЕРАЦІЇ ОБРОБКИ ПРОБ ДО ЛАБОРАТОРНИХ ВИПРОБУВАНЬ

10.1 Типові операції обробки проб

Відібрана проба при обробці піддається різним механічним перетворенням. Зазвичай це перемішування, дроблення, скорочення, ділення. Хоча всі ці операції змінюють стан проби, вони, за винятком операції скорочення (ділення) не міняють головної властивості початкової (первинної) проби - певної характеристики маси, що випробується, наприклад, зольність, вміст вологи з деякою похибкою. Це конкретне значення похибки при відборі проби не міняється. Воно може мінятися при неякісному виконанні цих операцій за рахунок втрат маси або засмічення її сторонніми добавками.

Типові операції при підготовці проби представлена на рис.10.1.

Рис. 10.1 - Типова схема підготовки проб

Перемішування проб необхідно при скорочені проби на одну або декілька частин однократним відділенням від всієї проби, або відділення цієї частини на більше число порцій від 2 до 20-30. Способи перемішування і скорочення проб приведені в табл. 10.1 – 10.2.

Таблиця 10.1 – Способи перемішування проб

| Способи | Область використання | Відмітні признаки |

| 1 | 2 | 3 |

| Перелопачування | Проби великої маси (> 100кг) | Проба перекидається із купи і купу, причому окремі порції при перекидані беруться в довільних точках |

| Спосіб кільця і конуса | Проби середньої маси (100-200 кг) крупністю до 60 мм | Проба по черзі розкидається в кільце і збирається в конус; при формуванні конуса матеріал висипається на його верхівку; при розкиданні і зборі проби порції треба брати в різних частинах конуса і кільця |

| Перекочування | Проби невеликої маси і крупності | Проба висипається на клейонку і різкими рухами перекочується із кута в кут 20 – 30 разів |

| Просівання | Проби малої маси і крупності, наприклад, після сушки | Грудки розтирають гумовою пробкою і пропускають пробу 2–3 рази через сито із отворами в 2–3 рази більше максимальної крупності часток проби |

| Механічне перемішування | Різна маса і крупність в залежності від устаткування | Проба перемішується в будь-якому пристрої (змішувач; млин без шарів) |

Таблиця 10.2 – Способи скорочення проб

| Способи | Область використання | Відмітні признаки |

| 1 | 2 | 3 |

| Скорочення нерухомих мас | ||

| Квартування | Скорочення проб, які висипані на конус і ретельно перемішані | Проба ділиться однократним заглибленням хрестовини в конус; скороченою пробою є матеріал, який взято із двох навхрест розташованих відсіків |

| Закінчення табл. 10.2 | ||

| 1 | 2 | 3 |

| Квадратування | Скорочення проб, які вирівняні тонким шаром і достатньо ретельно перемішені | Скорочення проводиться відбором декількох десятків мікропорцій у вузлах правильної сітки. Щоб уникнути усунення впливу сегрегації, порцію відбирають, занурюючи совок (шпатель) на всю глибину шару |

| Спосіб лінійки | Скорочення проб, які розташовані довгою вузькою смужкою на краї столу; перемішу- вання не потрібне | Від всієї маси відбирається 150 - 300 мікропорцій. Якщо лопатка, якою згрібаються ці порції, достатньо вузька, то може бути відібрана зразу аналітичне навішування |

| Скорочення рухомих мас методом поперечних перерізів | ||

| Вибірковий | Скорочення великих мас ручним інструментом без перемішування | У скорочену частину відбирається кожна n порція при перевантаженні або перекиданні проби |

| Механічне скорочення | Скорочення будь-яких проб, для яких придатне діюче устаткування | Відбір декількох сот порцій в пробу |

Зазвичай виконується декілька циклів підготовки: дроблення матеріалу до 25; 3(10); 0, 1(0, 2) мм, скорочення можна виконувати в декілька операцій.

10.2 Стадії підготовки проб

1. Об'єднана проба дробиться до крупності 0 - 3мм або 0 - 10мм і скорочується до необхідної маси. Якщо крупність проби більше 150мм спочатку дроблять до 20 (25) мм.

2. Скорочена частина дільником ділиться на необхідну кількість екземплярів лабораторної проби. Маса кожного екземпляра повинна бути не менше 0, 5 кг Для визначення показників якості може використовуватися будь-який екземпляр лабораторної проби.

3. Для визначення загальної вологості лабораторну пробу висипають на лист шаром не більше 10мм, встановлюють в нагріту сушильну шафу і підсушують при температурі від 30 до 550С (повільне підсушування) або від 105 до 1350С (прискорене підсушування) до приблизно атмосферної вологості. Якщо на визначувані показники впливає підвищена температура, проби потрібно сушити тільки в умовах повільного підсушування.

4. Підсушену і охолоджену на повітрі лабораторну пробу подрібнюють для отримання аналітичної проби необхідної крупності. Для проведення загального аналізу (визначення зольності, загальної сірки, теплоти згорання) пробу подрібнюють до крупності 0-0, 2 мм, для визначення показників коксування - до крупності 0-1, 6 мм.

5. Подрібнену пробу перемішують і дільником скорочують до необхідної маси. За відсутності механічного дільника аналітичну пробу скорочують вручну за допомогою хрестовини, розділювальних ґрат або шляхом відбору точкових проб з різних місць, рівномірно розподілених за всім обсягом проби.

6. В хімічну лабораторію направляють банку лабораторної проби для визначення загальної вологості і банку з аналітичною пробою для проведення загального аналізу.

7. Лабораторні і аналітичні проби засипають в банки, зважені разом з кришками, матеріалом для опечатування і двома етикетками, і знову зважують. Зважування виконують з погрішністю не більш 1г.

8. На етикетках банок повинно бути вказано:

- номер проби;

- дата відбору і обробки;

- найменування проби (товарна, контрольна, дослідження і т.д.);

- маса банки і маса брутто проби;

- найменування підприємства;

- вид продукції;

- марка і сорт продукту;

- маса партії матеріалу, що випробувався;

- підпис персони, відповідальної за відбір і підготовку.

Одну етикетку вкладають в банку з пробою, іншу прикріплюють на банку. Якщо проби не відправляються для негайного аналізу, банки щільно закривають і опечатують.

Приміщення для підготовки проб повинні бути добре освітленими, захищеними від вітру, сонячного нагрівання, атмосферних опадів, поверхонь, що випромінюють тепло, і повинні бути відокремлені від інших виробничих приміщень.

Література до лекції 12: [2] с. 176 – 179; [3] с. 122 – 124; [6] с. 10 – 12.

Лекція № 11

11 ПІДГОТОВКА ПРОБ ДО АНАЛІЗІВ І ДОСЛІДЖЕНЬ

11.1 Підготовка проб за ДСТУ

Об'єднані проби обробляють по мірі відбору окремих точкових проб, або після відбору всіх точкових проб, що складають об'єднану пробу. При цьому потрібно дотримуватись заходів, що запобігають втратам матеріалу і його забруднення.

Обробка проб включає послідовні операції дроблення, скорочення, подрібнення (на рудах - стирання) і ділення проби з метою її підготовки до стану, природного для виконання відповідного дослідження.

При обробці проб брикетів для загального аналізу використовують залишки брикетів після їх випробування на механічну міцність і ті брикети з об'єднаної проби, які не піддавалися випробуванню.

Операції обробки проб проводять механізованим способом із застосуванням машин і механізмів.

При необхідності допускається проводити обробку проб вручну (концентрат флотації, шлам і ін.).

Обробку проби проводять в дві або три стадії (для вугілля крупністю більш 150 мм), а руди в 4-5 стадій.

Об'єднану пробу після дроблення можна скорочувати до меж, вказаних в таблиці 11.1.

Таблиця 11.1 - Мінімальна маса проби після скорочення

| Розмір максимальних кусків після дроблення, мм | Мінімальна маса проби після скорочення, кг | |

| збагачений матеріал | незбагачений матеріал | |

| 25 (20) | 5, 0 | 30, 0 |

| 13 (10) | 1, 5 | 10, 0 |

| 3 (5) | 0, 6 | 2, 0 |

| 1, 6 | 0, 2 | 1, 0 |

| 1, 0 | 0, 15 | 0, 6 |

| 0, 2 до 0 | 0, 085 | 0, 085 |

Під час скорочення проби ківшевим скорочувачем у скорочену частину необхідно відібрати не менше 50 точкових проб масою не менше 0, 1 кг кожна для крупності 0 – 20 (25) мм; 0, 03 кг для крупності 0 – 10 (13) мм і 0, 01 кг для крупності 0 – 3 (5) мм.

Для інших значень крупності, що не передбачені таблицею 11.1, мінімальну масу скороченої проби (у) розраховують за формулами:

для збагаченого палива  , кг;

, кг;

для незбагаченого палива  , кг

, кг

( - розмір максимальних кусків після дроблення, мм).

- розмір максимальних кусків після дроблення, мм).

Зазвичай проби дробляться до крупності 3 мм (лабораторна проба), потім скорочуються і подрібнюються до 0, 2 мм (аналітична проба).

11.2 Визначення похибок на різних стадіях випробування

Початкова проба по відношенню до характеристики, яка визначається, матеріалу, що випробується, має випадкову похибку  . При дробленні із-за втрат або засмічення проби буде додана похибка

. При дробленні із-за втрат або засмічення проби буде додана похибка  ; при перемішуванні - похибка, що виникає також за рахунок можливих втрат і засмічення, але в основному за рахунок не ідеальності перемішування. При скороченні виникає основна додаткова похибка

; при перемішуванні - похибка, що виникає також за рахунок можливих втрат і засмічення, але в основному за рахунок не ідеальності перемішування. При скороченні виникає основна додаткова похибка  . Ця похибка неминуча і пов'язана із зменшенням числа шматків матеріалу, який поступає далі в обробку. Вже наявна похибка відбору

. Ця похибка неминуча і пов'язана із зменшенням числа шматків матеріалу, який поступає далі в обробку. Вже наявна похибка відбору  ніяким дробленням і ніяким перетворенням проби змінити не можна. Сенс хорошої підготовки проби полягає в тому, щоб забезпечити необхідну для аналізу масу (як правило, невелику) з найменшими похибками

ніяким дробленням і ніяким перетворенням проби змінити не можна. Сенс хорошої підготовки проби полягає в тому, щоб забезпечити необхідну для аналізу масу (як правило, невелику) з найменшими похибками  ,

,  ,

,  . Похибки при дробленні і перемішуванні не є неминучими, вони принципово можуть бути зведені до нуля за рахунок високої якості виконання цих операцій.

. Похибки при дробленні і перемішуванні не є неминучими, вони принципово можуть бути зведені до нуля за рахунок високої якості виконання цих операцій.

Похибка на кожній стадії процесу випробування не залежать один від одного. Тому, використовуючи властивості адитивності дисперсій незалежних подій і рівняння  , граничну похибку Δ при визначенні будь-якого показника якості корисних копалини можна записати:

, граничну похибку Δ при визначенні будь-якого показника якості корисних копалини можна записати:

(11.1)

(11.1)

де  ,

,  ,

,  ,

,  - відповідно граничні похибки відбору, скорочення, ділення і аналізу проб;

- відповідно граничні похибки відбору, скорочення, ділення і аналізу проб;

,

,  ,

,  ,

,  ,

,  - відповідно середньоквадратичне відхилення різних операцій обробки;

- відповідно середньоквадратичне відхилення різних операцій обробки;

,

,  ,

,  ,

,  ,

,  - відповідно число проб при відборі, число операцій скорочення і ділення, число навішувань при аналізі.

- відповідно число проб при відборі, число операцій скорочення і ділення, число навішувань при аналізі.

Для використання приведеного рівняння необхідно встановити середньоквадратичне відхилення на різних стадіях випробування і, задаючись відповідним коефіцієнтом довірчості, визначити граничну похибку випробування.

Неоднорідність або середньоквадратичне відхилення зольності проб визначається по формулі:

, % (11.2).

, % (11.2).

Залежності неоднородностей по кожному показнику від його середнього значення наступні:

вміст вологи  , % (11.3);

, % (11.3);

вміст сірки  , % (11.4);

, % (11.4);

вихід летючих речовин  , % (11.5).

, % (11.5).

Похибка перемішування залежить від якості виконання операцій скорочення і не може бути визначена теоретично. Її слід визначати експериментально, порівнюючи дисперсію скорочення, що досягається яким-небудь методом, який забезпечує близькі до ідеальних умови перемішування, з дисперсією, що досягається в конкретних умовах. Наприклад, відносна похибка перемішування квартуванням складає 1, 35%, за допомогою механічного скорочувача - 0, 55%. Отже, дисперсія неідеальності перемішування складе:

.

.

Середньоквадратична відносна похибка неідеальності перемішування

Нормальний закон розподілу показників якості окремих проб дозволяє розраховувати похибку і число проб при відборі і скороченні по формулах:

і

і  .

.

Похибка скорочення проби, подрібненої до 0, 2мм:

(11.6).

(11.6).

Похибка при виробництві аналізів зольності:

(11.7).

(11.7).

Загальна похибка випробування розраховується за формулою (14.1).

Література до лекції 11: [1] с. 130 - 148; [3] с. 69 – 92; 110 - 111; [6] с. 10 – 12.

Лекція № 12

|

|