Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструкционные материалы

|

|

Инженерный факультет

СПЛАВЫ, КОНСТРУКЦИОННЫЕ И ГОРЮЧЕ-СМАЗОЧНЫЕ

МАТЕРИАЛЫ, ТОПЛИВО

СПЛАВЫ

| Название | Состав | Т плавления, ◦ С | Основные свойства, область применения |

| Стали | Fe + C (l, 7%)+ легирующие добавки (Cr, Ni, W, Мо, Аl, Mn)+ Металлургические примеси (Si, S, P) | 1300-1400 | Переработка чугуна Мартеновским (примерно 15% стали) и электротермическим способом (стали, содержащие W, Mo и др). Обладают большей твердостью по сравнению с чистым железом. Стали, легированные Cr, Ni, W и др. обладают стойкостью против коррозии. Основной сплав, используемый в машиностроении, строительстве, во многих отраслях науки и техники |

| Чугун | Fe (примерно93%) + C (2-4, 5%) Si (0, 5-2%), S (до0, 08%), P (0, 02-2%), Mn (0, 02-2%) | Выплавка в доменных печах. По сравнению с техническим железом очень тверд и хрупок. Массивные детали различных машин и сырье для получения стали | |

| Бронза оловянистая, алюминиево-марганцевая свинцовая, кремниевая, фосфористая, бериллиевая, пушечная | Сu+Sn Сu+Al+ Мn Сu+Рb Сu+Si, Сu (93-94%)+Sn (6-7%) + Р(0, 3-0, 4%), Сu (97, 4-98%)+Ве (2-2, 6 %), Сu (85-88%)+Sn (9-11%) + Zn (2-4%) | 1015-1050 | Сплавлением в специальных печах. Обладает высокой стойкостью к атмосферной коррозии. Части машин и художественные отливки, алюминиево-марганцевая – ответственные детали машин, бериллиевая – пружинный сплав и для инструментов, не искрящихся при ударе |

| Латунь (желтая медь) | Сu (57-60%), Zn (40-43%) | Обладает высокой пластичностью и стойкостью к атмосферной коррозии. Литье, холодная обработка (приборы, детали моторов, машин, предметы домашнего обихода) | |

| Нихром, средний состав, имеются различные марки | Ni, Cr, Fe. Mn | Обладает высокой жаростойкостью и большим электро-сопротивлением. Электрические нагревательные приборы |

СПЛАВЫ продолжение

| Название | Состав | Т плавления, ◦ С | Основные свойства, область применения |

| Алюмель | Ni (96%), Al (2, 35%), Si (1, 35 %), Fe (до 0, 3 %) | Обладает высокой жаростойкостью и большим электро-сопротивлением. Электроизмерительные приборы | |

| Баббит свинцовый, свинцово-оловянный | Рb (0-84%), Sb (10-17%), Cu (1, 3-6%), Sn (0-84 %), Cd (0-1, 8%) | 240-425 | Антифрикционные сплавы. Для подшипников |

| Дельта-металл | Сu (56-58%) +Zn (41-43%), Pb (0, 7-1, 3), Fe (0, 7-1, 3) | 1030-1080 | В машиностроении |

| Дроболитейный сплав | Рb (98-99%), Sb (0, 5-1, 5%), Ag (0, 1-0, 2%), Na (0, 010, 04 %) | 320-325 | Для дроби |

| Дюралюмин (кольчуг-алюминий) | Аl (93-96%), Cu (3, 5-5%), Mn (0, 3-1%), Mg (0, 3-1%) | По прочности равен стали, но в 3 раза легче его. Детали в самолетостроении, в машиностроении | |

| Константин | Cu (примерно 60%), Ni (39-41%), Mn (0, 4-0, 6 %) | Электроизмерительные приборы | |

| Магналий | Al (2, 35%), Si (1, 35 %), Fe (до 0, 3 %) | < 680 | Антикоррозийный сплав, штампованные детали |

| Манганин | Cu (примерно 85 %), Ni (2, 5-3, 5 %), Mn (11-13 %) | Обладает низким коэффициентом электрического сопротивления при 15-35 ◦ С. Эталонные сопротивления в приборах высокого класса точности | |

| Мельхиор | Cu (примерно 80 %), Ni (18, 5-20, 5 %), Fe (0, 5-1 %) | Монеты, штампованные изделия | |

| Монель-металл | Ni (65-70 %), Сu (ок. 30 %) | Антикоррозийный сплав в химическом машиностроении | |

| Нейзильбер А | Cu (60-70 %), Ni (12-17 %), Zn (15-26 %) | В машиностроении, в электротехнике, для производства бытовых предметов (чайники, блюда и др.) | |

| Никелин | Cu (65-67 %), Ni (33-35 %), Мn (0, 4-0, 6 %) | В электротехнике |

СПЛАВЫ продолжение

| Название | Состав | Т плавления, ◦ С | Основные свойства, область применения |

| Припой для алюминиевых сплавов | Sn (40-55%), Zn (25%), Cd (20%), Al (до 15 %) | 150-250 | Паяние |

| Припой оловянно-свинцовый | Sn (14-90%), остальное Рb | 183-280 | |

| Припой медно-цинковый (слабый) | Zn (62-66%), Cu (34-38%) | ||

| Припой медно-цинковый (крепкий) | Zn (47-51%), Cu (49-53%) | ||

| Силумин | Аl (85-90%), Si (10-15%) | Обладает хорошими литейными свойствами. Детали машин. Лигатура (для получения легированных сплавов) | |

| Сплав для трамвайных дуг | Аl (96-98%), Сu (2-4%) | < 690 | Для трамвайных дуг |

| Томпак (красная медь) | Сu (89-91%), Zn (9-11%) | Гильзы малогабаритных патронов, различные изделия (штамповка) | |

| Хромель | Ni (90 %), Сr (9, 5 %), Fe (до 0, 3 %) | Электроизмерительные приборы (термопары) | |

| Электрон 2 | Мg (ок. 95 %), Mn (ок. 1, 5 %) | Машиностроение | |

| Электрон 3 | Мg (ок. 95 %), Mn (ок. 0, 2-0, 5 %), Zn (0, 8-1, 2 %), Ве (0, 02-0, 05 %) |

СПЛАВЫ продолжение

| Название | Состав | Т плавления, ◦ С | Основные свойства, область применения |

| Спринклер-сплав | Bi (53 %), Pb (15%), Sn(20 %), Сd (12 %) | Для спринклеров (противопожарных приспособлений, автоматически подающих воду при повышении температуры в помещении выше определенного предела) | |

| Сплав Вуда | Bi (50 %), Pb (25 %), Sn(12, 5 %), Сd (12, 5 %) | 60, 5 | |

| Сплав Розе | Bi (35 %), Pb (35 %), Sn(30 %) | ||

| Металл Розе | Bi (50 %), Pb (25 %), Sn(25 %) | ||

| Металл Липовица | Bi (50 %), Pb (27 %), Sn(13 %), Сd (10 %) | ||

| Легкоплавкий сплав | Bi (36 %), Pb (28 %), Нg(30 %), Сd (6 %) | ||

| Легкоплавкий сплав | Bi (42 %), Pb (32 %), Нg(20 %), Сd (6 %) |

конструкционные материалы

Конструкционные материалы — материалы, из которых изготовляются различные конструкции, детали машин, элементы сооружений, воспринимающих силовую нагрузку. Определяющими параметрами таких материалов являются механические свойства, что отличает их от других технических материалов (оптических, изоляционных, смазочных, лакокрасочных, декоративных, абразивных и др.)

По природе материалов бывают: металлические (сплавы), неметаллические (неорганические и органические) и композиционные материалы.

Примерами неорганических конструкционных материалов являются графит, стекло, керамика, оксиды металлов и неметаллов и т.п., органических – полимеры. В их состав могут входит практически все элементы периодической системы Менделеева, и всевозможные их соединения. Среди положительных качеств неорганических материалов можно назвать тепло–, и химическую стойкость, высокую твердость и прочность, неорганические материалы обычно негорючи, многие огнеупорны, в отличие от органических материалов не подвержены старению. Но в то же время эти материалы, как правило, хрупкие, «боятся» резких скачков температур, довольно плотные и прочность на растяжение в несколько раз ниже прочности на сжатие. Рассмотрим подробнее свойства некоторых конструкционных материалов.

Графит

Графит – это материал состоящий из атомов углерода С, которые образуют слоистый кристалл (Рис.56.). Четыре электрона на внешней оболочке углерода образуют три ковалентные связи и одну металлическую. Прочные ковалентные связи объединяют атомы в атомные плоскости. Вследствие этого прочность кристалла графита вдоль этих атомных плоскостей очень высокая. Между собой атомные плоскости связаны слабыми Ван-дер-ваальсовыми силами. Отсюда прочность графита перпендикулярно атомным плоскостям весьма малая. Одна металлическая связь придает ему хорошую электропроводность.

Такое необычное строение кристалла приводит к очень интересным сочетаниям свойств графита. Он сильно анизотропен: длина ковалентной связи

Такое необычное строение кристалла приводит к очень интересным сочетаниям свойств графита. Он сильно анизотропен: длина ковалентной связи  , а расстояние между атомными плоскостями намного больше и составляет

, а расстояние между атомными плоскостями намного больше и составляет  . Вследствие прочности ковалентных связей температура плавления графита чрезвычайно высока

. Вследствие прочности ковалентных связей температура плавления графита чрезвычайно высока  . Графит является абсолютным рекордсменом термостойкости среди всех существующих материалов. Слоистая структура графита и слабая связь между соседними плоскостями обусловливают анизотропию всех физических свойств кристаллов графита во взаимно перпендикулярных направлениях.

. Графит является абсолютным рекордсменом термостойкости среди всех существующих материалов. Слоистая структура графита и слабая связь между соседними плоскостями обусловливают анизотропию всех физических свойств кристаллов графита во взаимно перпендикулярных направлениях.

Графит встречается в природе в естественном виде, а также получается искусственным путем (технический и пиролитический графит). Потребительские качества природного графита невысоки, он содержит много примесей, порист, непрочен, его свойства почти изотропны. Используется только в качестве антифрикционного материала. Более чистый технический графит получают из нефтяного кокса и каменноугольного пека при нагреве до температуры  . Степень анизотропии его свойств достигает значения 3: 1. Ещё более качественный графит получают в результате реакции пиролиза углеводородов (метана). Атомы углерода осаждаются на нагретых до температуры

. Степень анизотропии его свойств достигает значения 3: 1. Ещё более качественный графит получают в результате реакции пиролиза углеводородов (метана). Атомы углерода осаждаются на нагретых до температуры  поверхностях, изготовленных из технического графита или керамики. После охлаждения и кристаллизации получается пиролитический графит. В этом случае степень анизотропии свойств достигает значения 100: 1 и более. Его свойства приведены в табл.

поверхностях, изготовленных из технического графита или керамики. После охлаждения и кристаллизации получается пиролитический графит. В этом случае степень анизотропии свойств достигает значения 100: 1 и более. Его свойства приведены в табл.

Свойства пиролитического графита

|

|

| , 10–6 1/К | ||||||

| Растяжение | Сжатие | ||||||||

| // |

| // |

| // |

| // | ||

| 2000–2200 | – | 0, 023 | |||||||

где – плотность, в – прочность, – коэффициент теплопроводности, – коэффициент теплового расширения.

Как видно, один и тот же материал обладает совершенно разными свойствами по разным направлениям. Например, если его сориентировать перпендикулярно атомным слоям, то это будет теплоизолятор, а если параллельно – теплопроводник.

Проводящие свойства графита используются при изготовлении из него щеток электродвигателей, генераторов. Теплостойкость – при изготовлении сильно нагревающихся деталей конструкций летательных аппаратов и их двигателей, в энергетических ядерных реакторах. Из-за малого коэффициента трения графит используют в качестве антифрикционного материала, твердой смазки, которая сохраняет свойства при высоких температурах и при сильном охлаждении. Прочные углеграфитовые волокна добавляют в качестве наполнителя в композиционные материалы.

Стекло

Стекло представляет собой затвердевший высоковязкий раствор оксидов кремния (Si), бора (B), фосфора (P) и других элементов. Кроме того для придания дополнительных качеств в состав стекла добавляют металлы и их оксиды: Na, K, Al, Fe, Pb и др. Важнейшим отличительным качеством стекла является его прозрачность.

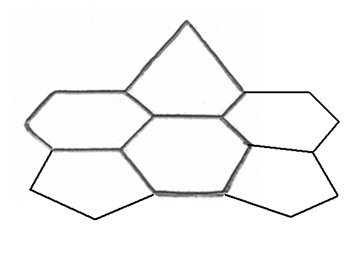

Стекло, в отличие от кристалла, имеет беспорядочную структуру, которую называют аморфным состоянием (Рис.57.). При нагреве стекло плавится не сразу, а постепенно, размягчаясь все больше и больше, вплоть до жидкого состояния. Т.е. переход из твердого состояния в жидкое происходит в широком температурном интервале. При температуре ниже tc, называемой температурой стеклования, аморфный материал ведёт себя как хрупкое твердое тело. При превышении температуры tc стекло переходит в вязкое пластичное состояние. В таком состоянии проводят формовку стеклянных изделий на производстве. При дальнейшем повышении температуры выше tр, называемой температурой размягчения, стекло уже переходит в жидкое состояние.

Стекло, в отличие от кристалла, имеет беспорядочную структуру, которую называют аморфным состоянием (Рис.57.). При нагреве стекло плавится не сразу, а постепенно, размягчаясь все больше и больше, вплоть до жидкого состояния. Т.е. переход из твердого состояния в жидкое происходит в широком температурном интервале. При температуре ниже tc, называемой температурой стеклования, аморфный материал ведёт себя как хрупкое твердое тело. При превышении температуры tc стекло переходит в вязкое пластичное состояние. В таком состоянии проводят формовку стеклянных изделий на производстве. При дальнейшем повышении температуры выше tр, называемой температурой размягчения, стекло уже переходит в жидкое состояние.

Обычное стекло, которое часто встречается в повседневной жизни, в основе состоит из оксида кремния ( ), и поэтому называется силикатным стеклом. Рассмотрим его свойства. Для силикатного стекла температура стеклования

), и поэтому называется силикатным стеклом. Рассмотрим его свойства. Для силикатного стекла температура стеклования  , температура размягчения

, температура размягчения  .

.

Стекло выпускают различное по химическому составу и по свойствам. В зависимости от назначения различают стекло техническое, строительное и бытовое. Технические стёкла идут на изготовление оптических приборов, линз, отражателей, подложек, химической лабораторной посуды, труб, светотехнических приборов и пр. Из строительного делают оконные стекла, витрины, стеклоблоки, облицовку. Из бытового стекла производят всевозможную посуду, стеклотару, бытовые зеркала и пр. Механические свойства характерные для стёкол приведены в Табл.

Механические свойства стекол

|

| Твердость по Моосу |

| Термостой-кость,

| |

| Растяжение | Сжатие | ||||

| 2200 – 6500 | 30-40 | 500-2000 | 5-7 (10 у алмаза) | 90-170 |

Ввиду того, что прочность на растяжение сильно отличается от прочности на сжатие, изготавливают так называемое закаленное стекло. Закалка заключается в нагреве стекла до температуры выше температуры стеклования и последующем быстром и равномерном охлаждении в потоке воздуха или в масле. За счет закалки поверхностные слои испытывают сжимающие напряжения, из-за чего прочность стекла увеличивается в 3–6 раз. Его применяют например для изготовления стёкол автомобиля. Если лобовое стекло будет сделано из простого стекла, то при аварии стекло разобьется на крупные части и каждая из них острыми краями будет срезать все на своем пути. Если же поставить закаленное стекло, то при аварии оно распадается на мелкие осколки из-за больших напряжений на поверхности. В результате мелкие осколки нанесут намного меньше вреда. Сегодня при изготовлении лобовых стекол применяют два закаленных стекла, между которыми находится слой полимера, который не дает разлететься в разные стороны осколкам стекла. Такое безопасное стекло называют триплекс.

Производят стекло также в виде волокон – стекловата. Это отличный теплоизолятор, которые выдерживает нагрев до 400оС, не боится сырости и грызунов паразитов. Стекловату применяют для тепло– и шумо– изоляции кабин самолетов, кузовов автомобилей, железнодорожных вагонов, тепловозов, электровозов, ею теплоизолируют различные трубопроводы и т. д.

Стекло с добавками оксида свинца получается очень плотным 8000 кг/м3, оно не пропускает рентгеновское и – излучение. Из него делают смотровые окна для рентгеновских аппаратов, манипуляторов для работы с радиоактивными препаратами. Примесь оксида железа придает стеклу способность поглощать инфракрасное излучение, такое стекло необходимо для работы в горячих цехах, литейных и прокатных производствах.

Необычны свойства так называемого кварцевого стекла, которое состоит из чистого оксида кремния SiO2. Оно имеет аномально низкий коэффициент теплового расширения 0, 5× 10–6 1/К. Вследствие этого кварцевое стекло обладает огромной термостойкостью. Под этим свойством подразумевают способность материала выдерживать перепады температуры при резком охлаждении в воду. Для большинства стекол это около 100оС, а у кварцевого 800–1000 оС. Кроме того оно характеризуется высокой химической стойкостью, поэтому из него изготавливают лабораторную посуду, тигли для плавки металлов, формы для точного литья.

|

|