Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Использование контрольных приспособлений при сборке конических зубчатых передач

|

|

Функционально связанные сборочные размерные цепи конических передач являются пространственными, что приводит к значительному усложнению как самих размерных расчётов, так и методов достижения точности реальных конструкций в различных производственных условиях.

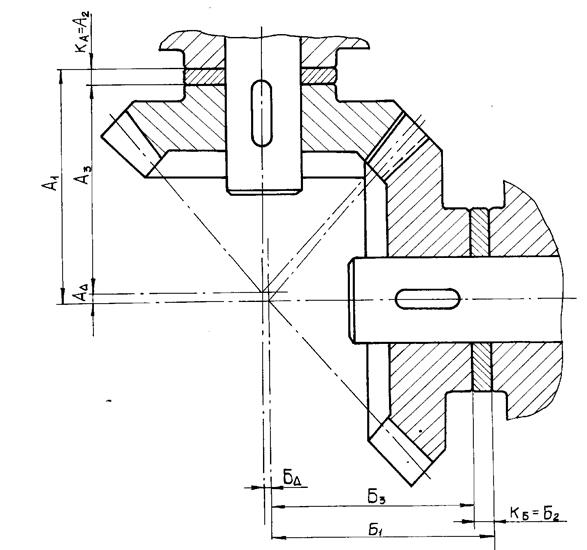

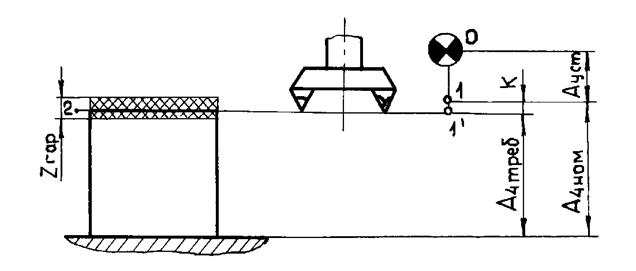

В упрощенном виде в этих цепях (рис.8.1) в качестве замыкающих звеньев принимается несовпадение вершин делительных конусов  и

и  . Несовпадение вершин конусов обуславливает образование радиальных и боковых зазоров, перекосов и т.п. При сборке конических передач перенос размеров колёс возможен при условии, что разброс размеров, достигнутых настройкой, при обработке будет сведён до возможного минимума.

. Несовпадение вершин конусов обуславливает образование радиальных и боковых зазоров, перекосов и т.п. При сборке конических передач перенос размеров колёс возможен при условии, что разброс размеров, достигнутых настройкой, при обработке будет сведён до возможного минимума.

Для червячных передач это условие легко обеспечивается. Обычно червячные колёса изготавливают из относительно мягких, хорошо обрабатываемых резанием материалов (бронзы, чугуна и др.). Это позволяет осуществить финишную отделку резанием и добиться за счёт этого высокой точности размеров зубчатого венца. Конические колёса обычно изготавливают из твёрдых материалов (легированных сталей). Осуществляется снятие весьма тонких стружек при отделке таких колёс практически невозможно. Если учесть к тому же возможный разброс размеров зубьев колеса вследствие износа зубьев инструмента, то станет понятным, что эффект переноса размеров колес после обработки не достигнет своей цели. Поэтому в массовом (автомобильном) производстве поступают следующим образом.

Каждая пара нарезаемых колёс перед установкой в рабочий корпус подбирается на контрольно–обкатном станке. Поэтому в процессе зацепления пары изменяют монтажные размеры колёс так называемые базы – расстояния. При изменении добиваются достижения требуемых параметров зацепления в соответствии с установленными нормами: размер и расположение пятна контактов зубьев, шумовые характеристики передачи, зазоры между зубьями.

Рис. 8.1. Функционально связанные сборочные размерные цепи

конической зубчатой передачи

После достижения требуемых параметров фиксируются действительные монтажные размеры А3дейст и Б3дейст

(см. рис.8.1). После этого скомплектованная пара конических колёс поступает на сборку, где после контроля размеров корпуса редуктора А1 и Б1 определяются размеры компенсаторов

КА = А2 и КБ = Б2.

Современные контрольно–обкатные станки и приборы для измерения корпусных деталей представляет собой сложную измерительную систему. В массовом автомобильном производстве эти системы автоматизированы частично или комплексно.

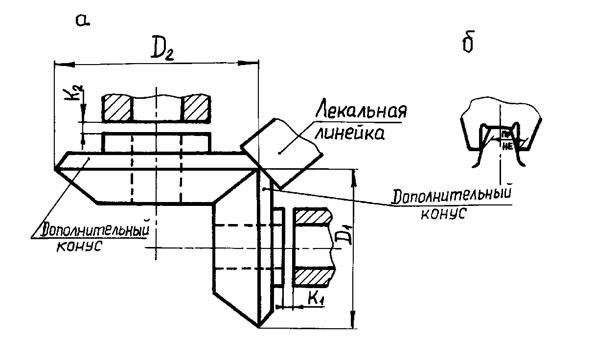

В мелкосерийном и единичном производствах подбор пары конических колёс на основе использования контрольно–обкатных станков не применяется по чисто экономическим соображениям. В этом случае используют достаточно простой способ. Он заключается в следующем. При токарной обработке конических колёс с точностью до 0, 02 – 0, 1 мм выдерживают диаметры D4 и D2, образующиеся в результате пересечения конусов вершин зубьев и дополнительных конусов (рис.8.2, а). Далее при нарезании зубьев на зуборезных станках толщина зубьев измеряется зубомерами или шаблонами в плоскостях, касательных к соответствующему дополнительному конусу (рис.8.2, б).

Зубья парных колёс, нарезанные и проверенные таким образом, получают в зацеплении необходимый регламентируемый нормами точности зазор между зубьями, если при монтаже колёса на валы их дополнительные конуса совпадают. Проверка совпадения дополнительных конусов может производиться с помощью лекальной линейки, как показано на рис.8.2, а. Добившись совпадения дополнительных конусов, измеряют, например, с помощью концевых мер длины, расстояния между базовыми торцами колёс и ответными упорными торцами корпуса.

Рис. 8.2. Определение размеров компенсаторов К1 и К2 при сборке конической передачи после совпадения дополнительных конусов колес

Измеренные расстояния будут искомыми размерами компенсаторов К1 и К2. После сборки редуктора производят контроль конической передачи по размеру и расположению пятна контакта зубьев. Если обнаружится, что контакт зубьев неудовлетворительный (в большинстве случаев так и бывает), то корректировка размеров компенсаторов для достижения удовлетворительных результатов сборки и время, затрачиваемое на эту работу, полностью зависит от квалификации (и интуиции) рабочих – сборщиков. Следует также учитывать, что рассмотренным приёмом в ряде случаев нельзя воспользоваться, так как в реальных конструкциях корпусов зона контакта зубьев расположена в малодоступном пространстве, ограниченном стенками корпуса.

В серийном производстве комплектование пары конических колёс можно проводить более точно, без использования контрольно–обкатных станков.

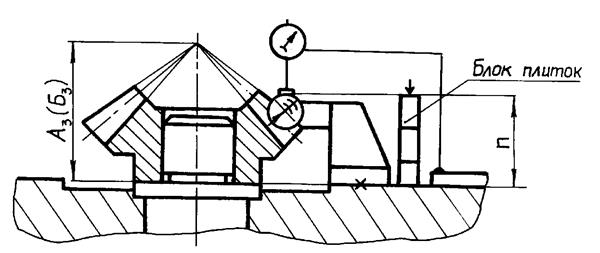

Каждое колесо пары после нарезания зубьев проверяется на специальном стенде, метрологическая схема которого показана на рис.8.3. На стенде фиксируются показания индикатора, измерительный наконечник которого (плоская поверхность, перпендикулярная оси шпинделя индикатора) упирается в поверхность калибровочного шарика, размещённого во впадине. Предварительно производится настройка стенда по эталонному колесу или по одному из нарезанных колёс. Процесс измерения осуществляется по показаниям индикатора относительным методом, т.е. фиксируются отклонения измеряемого размера от номинального размера, который задаётся блоком плиток.

Рис.8.3. Метрологическая схема стенда для определения монтажного размера конического колеса после зубонарезания

На стенде измерительная база стойки и монтажная база измеряемого колеса – совпадают, поэтому фиксирующиеся индикатором отклонения от номинала представляют, по сути дела, отклонения от номинала монтажных размеров (баз– расстояний). Далее определение размеров компенсаторов для конкретной пары конических колёси производится в соответствии с результатами измерения корпуса редуктора, в котором будет смонтирована подбираемая пара.

Процесс комплектования колёс с помощью измерительных стендов обеспечивает в конечном итоге более высокую точность, чем изложенный выше приём комплектования по совпадению дополнительных конусов.

2. Контрольно–измерительный комплекс для механизации пригоночных работ при сборке изделий сопряжённой обработкой объединяемых деталей на станках с ЧПУ

Технология сопряжённой обработки может быть значительно усовершенствована при использовании станков с ЧПУ. Преимущество станков с ЧПУ для сопряжённой обработки заключается в том, что при работе в автоматическом режиме они допускают в широких пределах изменение (корректирование) движения инструмента. Это даёт возможность при сопряжённой обработке (механизированной пригонке) легко осуществить обработку детали – компенсатора до требуемых размеров путём введения коррекции в управляющую программу по результатам измерений базовой детали (или группы деталей). Неоспоримым преимуществом станков с ЧПУ является также возможность осуществления на них сопряжённой обработки деталей сложной формы.

Характер ввода коррекции (ручной или автоматической) в управляющую программу, вид устройства ЧПУ станка (NC, CNC, DNC) и технические возможности последнего определяют способ и соответственно технологию осуществления сопряжённой обработки деталей сборочного комплекта.

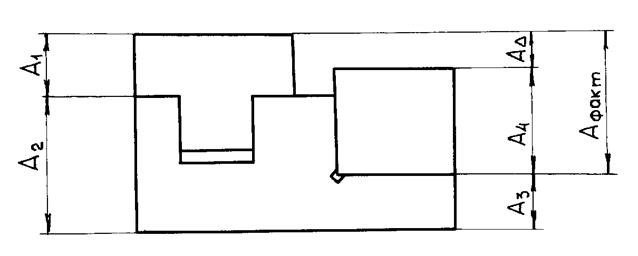

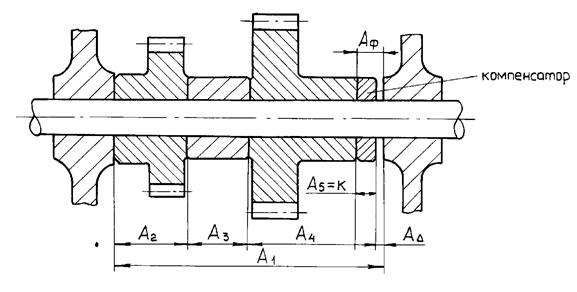

Рассмотри способы осуществления сопряжённой обработки на станках с ЧПУ при сборке узла, схема и размерные связи которого показаны на рис.8.4. При сборке узла на величину замыкающего звена  оказывают влияние размеры А1, А2, А3, А4. Требуемая точность замыкающего звена

оказывают влияние размеры А1, А2, А3, А4. Требуемая точность замыкающего звена  в процессе сборки обеспечивается за счет изменения размера звена А4, принятого в качестве компенсатора. В зависимости от технологических возможностей станков с ЧПУ и принятой организации процесса сборки, сопряжённая обработка может осуществляться тремя способами.

в процессе сборки обеспечивается за счет изменения размера звена А4, принятого в качестве компенсатора. В зависимости от технологических возможностей станков с ЧПУ и принятой организации процесса сборки, сопряжённая обработка может осуществляться тремя способами.

Рис. 8.4. Схема размерной цепи узла

Первый способ – сопряжённая обработка с ручным вводом коррекции в управляющую программу обработки.

Этот способ предполагает использование станков с устройством ЧПУ типа NC. Он может быть реализован в двух вариантах.

Вариант 1. Производится подсборка узла и измеряется фактическое значение размера  Величина подлежащего снятию компенсационного слоя К определяется разностью фактического

Величина подлежащего снятию компенсационного слоя К определяется разностью фактического  и требуемого

и требуемого  значения замыкающего звена, т. е.

значения замыкающего звена, т. е.

.

.

Вариант 2. Производится подсборка узла без компенсатора. В подсборке измеряется искусственно вводимый размер  (см. рис.3.12). В совокупности с этим размером звенья А4 и

(см. рис.3.12). В совокупности с этим размером звенья А4 и  образуют трёхзвенную размерную цепь, которая является эквивалентной исходной размерной цепи А. Такой приём позволяет определить требуемый размер детали–компенсатора. После измерения

образуют трёхзвенную размерную цепь, которая является эквивалентной исходной размерной цепи А. Такой приём позволяет определить требуемый размер детали–компенсатора. После измерения  можно определить А4треб, т.е.

можно определить А4треб, т.е.

.

.

Размер А4треб должен быть выдержан в процессе механизированной пригонки. Величина компенсации определяется разностью номинального значения размера А4ном и ранее определённого требуемого размера детали-компенсатора А4треб, т.е.

К = А4ном – А4треб.

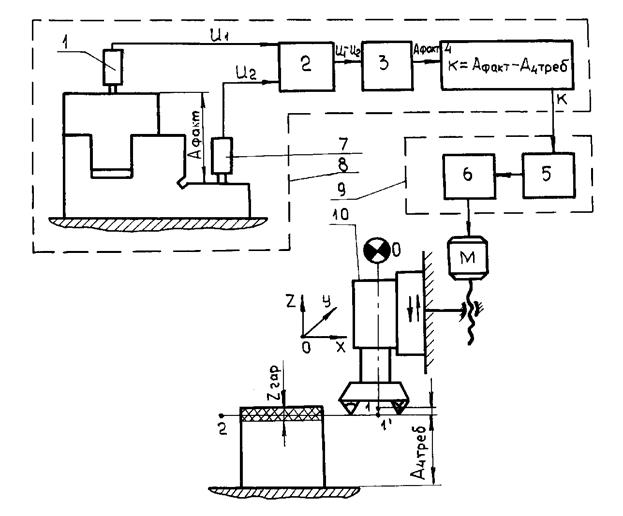

При осуществлении механизированной пригонки на универсальных станках необходимо при обработке очередной детали–компенсатора каждый раз решать задачу размерной настройки инструмента на А4треб. При использовании станков с ЧПУ отмеченный недостаток исключается. Достаточно при постоянной размерной настройке станка ввести коррекцию К в установочное движение инструмента Ауст (рис.8.5).

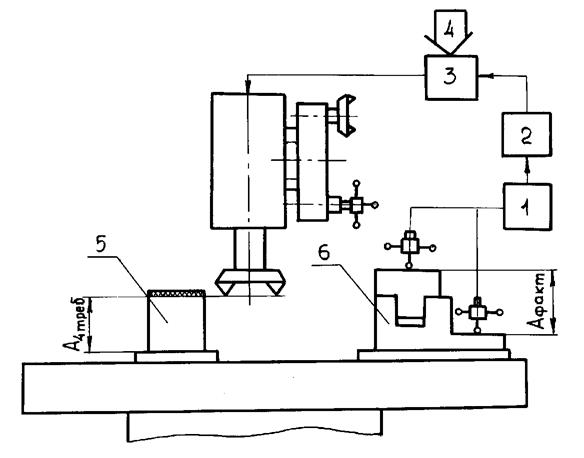

Рис. 8.5. Первый способ сопряженной обработки

Второй способ – сопряжённая обработка с автоматическим вводом коррекции в управляющую программу через специально спроектированные измерительные стенды, сопряжённые с устройством ЧПУ станка.

Ввод коррекции в управляющую программу можно осуществлять автоматически, если измерительный стенд 8 для контроля размера Афакт (рис.8.6) соответствующим образом связать с устройством ЧПУ стан-

ка 9. Так в рассматриваемом случае сборки узла измерение размера Афакт может осуществляться с помощью двух датчиков 1 и 7 индуктивного типа. В суммирующем устройстве 2 разность снимаемых с датчиков аналоговых сигналовИ1 и И2 определяет значение размера Афакт. Аналогово–цифровой преобразователь 3 представляет размер Афакт в цифровом виде определённым числом импульсов. На основе полученной информации сравнивающим устройством 4 определяется необходимая величина коррекции, которая автоматически поступает в соответствующие блоки коррекции 5 и управления движением 6 рабочего органа 10 станка с ЧПУ по нужной координате.

Рис. 8.6. Второй способ сопряженной обработки

Третий способ – сопряжённая обработка с автоматическим вводом коррекции в управляющую программу через систему управления точностью обработки станка.

Этот способ, позволяющий выполнять пригонку в автоматическом цикле, предусматривает использование станков, оснащённых устройствами с ЧПУ типа CNC и щуповыми головками для контроля детали и режущего инструмента. Реализация способа может быть осуществлена в двух вариантах.

Вариант 1. В этом случае (рис.8.7) на столе станка располагается как компенсатор 5, так и подсборка узла 6, к которой он пригоняется. Вначале в подсборке измерительной щуповой головкой 1 определяется размер Афакт. Полученный размер через блок коррекции 2 поступает в блок управления движением (интерполятор) 3 устройства ЧПУ станка и корректирует управляющую программу 4 для обработки детали–компенсатора в требуемый размер А4треб.

Рис. 8.7. Третий способ сопряженной обработки

Вариант 2. Деталь–компенсатор обрабатывается в требуемый размер А4треб на основе данных о фактических значениях размеров А1факт, А2факт, А3факт деталей, входящих в состав сборочного комплекта и закреплённых в одном приспособлении на столе станка после их обмера измерительной щуповой головкой, т.е.

А4треб = А1факт + А2факт + А3факт – АD.

Изложенные выше новые перспективы применения станков с ЧПУ как компенсаторов ошибок в многозвенных размерных цепях могут быть использованы и для упрощения конструкции самих изделий. В данном случае речь идет о тех местах конструкций, где конструктором заранее предусматриваются детали, представляющие собой неподвижные компенсаторы (кольца, шайбы, прокладки, стаканы и т.д.), которые изготавливаются либо в определенной градации размеров, либо пригоняются при сборке (вручную или на станке).

Рассмотрим в качестве примера простую многозвенную линейную размерную цепь вала редуктора с цилиндрическими зубчатыми колесами (рис 8.8). Замыкающим звеном этой цепи является тепловой зазор, который должен быть выдержан весьма точно  мм.

мм.

Рис.8.8. Размерная цепь вала редуктора

Для обеспечения требуемого зазора методом взаимозаменяемости допуски составляющих звеньев должны быть очень жесткими, чтобы избежать этого конструктор использует в конструкции специальное компенсирующее звено в виде кольца.

При сборке рассматриваемого вала возможны три варианта.

Вариант 1. Рабочий сборщик осуществляет предварительную подсборку узла и измеряет (например, с помощью плиток) размер Аф. Последний однозначно определяет размер компенсатора, который дорабатывается (пригоняется) или берется ближайшим к требуемому из размеров комплекта заранее подготовленных колец – компенсаторов, изготовленных с определенной градацией размеров. Далее следует разборка подсборки и окончательная сборка вала.

Вариант 2. Перед сборкой с помощью специальных контрольных приспособлений измеряются размер А1 в корпусе редуктора и размер  комплекта деталей, поступивших на сборку. Таким образом, многозвенная размерная цепь приводится к четырехзвенной, из которой нетрудно определить размер компенсатора, обеспечивающий получение замыкающего звена в требуемых пределах. После этой процедуры следует сам процесс сборки, в который включают компенсатор, величина которого определяется описанием выше способом.

комплекта деталей, поступивших на сборку. Таким образом, многозвенная размерная цепь приводится к четырехзвенной, из которой нетрудно определить размер компенсатора, обеспечивающий получение замыкающего звена в требуемых пределах. После этой процедуры следует сам процесс сборки, в который включают компенсатор, величина которого определяется описанием выше способом.

Вариант 2, является более предпочтительным чем варианта 1, т.к. результаты являются более объективными и не зависят от квалификации рабочего – сборщика.

Вариант 3. Корпус редуктора поступает на сборку с припуском на доработку в размер А1. Размер А1 дорабатывается на станке с ЧПУ и при этом обеспечивается получение замыкающего звена  в требуемых пределах. В данном случае многозвенная размерная цепь приводится к трехзвенной, а компенсирующее кольцо К становится ненужным.

в требуемых пределах. В данном случае многозвенная размерная цепь приводится к трехзвенной, а компенсирующее кольцо К становится ненужным.

Этот вариант позволяет упростить конструкцию изделия за счет уменьшения количества входящих в нее деталей. Это дает основание рекомендовать его для более широкого внедрения. Другим положительным эффектом, связанным с исключением специальных деталей – компенсаторов, является повышение осевой жесткости конструкций узла.

Рассмотренный вариант, предусматривающий компенсацию погрешностей с помощью станков с ЧПУ, может быть использован при сборке более сложных узлов с коническими и червячными колесами.

|

|