Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Примеры сборочных установочных приспособлений

|

|

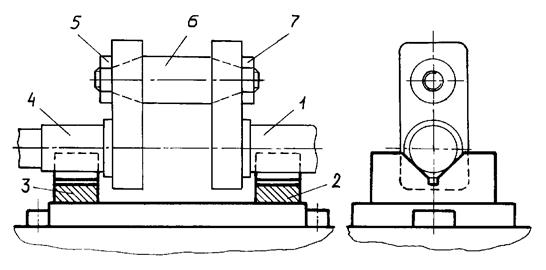

На рис.3.1 показано приспособление для сборки составного коленчатого вала. Приспособление обеспечивает соосность коренных шеек 1и 4. Их установка осуществляется в центрирующих призмах 2 и 3. После этого производится затяжка гаек 5 и 7, которые крепят шатунную шейку 6.

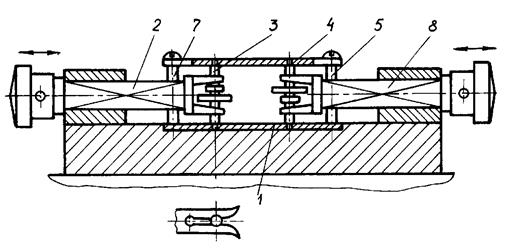

На рис.3.2 представлена схема приспособления для сборки зубчатой передачи прибора. В отверстие закреплённой в приспособлении нижней пластинки 1 вводят поддерживаемые пружинными вилками ползунов 2 и 8 валы-шестерни 3 и 4. После наложения верхней пластины 6 и закрепления последней винтами 5 и 7 ползуны отводятся назад в крайнее положение.

Рис.3.1. Приспособление для сборки составного коленчатого вала

Рис. 3.2. Приспособление для сборки зубчатого механизма прибора

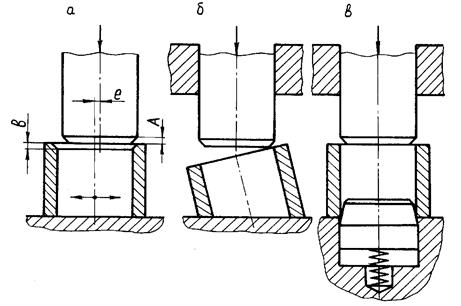

Большое значение для достижения точности при сборке, осуществляемой с помощью установочных приспособлений, имеет известный принцип определённости базирования деталей в приспособлении. При соединении, например, вала и втулки (рис.3.3) сопряжение возможно лишь в случае определённости базирования обеих деталей, при котором смещение е (рис.3.3, а) осей деталей не превышает наименьшей величины зазора плюс сумма величин фасок вала А и втулки В. Выполнить такое условие по схеме, показанной на рис.3.3, а очень трудно, т.к. втулка, свободно расположенная на опорной плите, может занимать множество положений. Неточность обработки опорного торца втулки (рис.3.3, б) также может быть причиной несобираемости из-за погрешности относительного поворота осей деталей. В обоих рассмотренных случаях имеет место неопределённость базирования собираемых деталей. Этот недостаток устранён в схеме на рис.3.3, в, где обе детали базируются по поверхностям сопряжения.

Рис.3.3. Схемы соединений вала и втулки при различных вариантах базирования

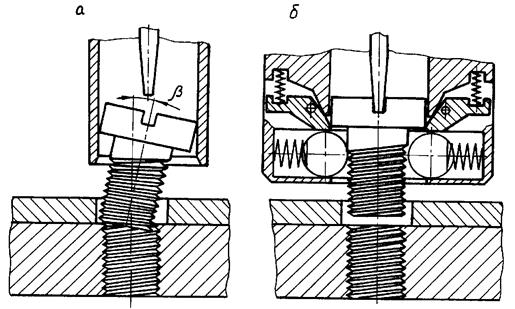

Неопределённость базирования винта (рис.3.4, а) также может быть причиной несобираемости соединения, если угол b относительного поворота осей будет больше arctg S/2d, где S – шаг резьбы, а d – наружный диаметр резьбы винта. В схеме на рис.3.4, б базирование винта осуществляется по его наружной поверхности, что обеспечивает большую определённость его положения при сборке. Ещё лучше базировать винт непосредственно по резьбе.

Рис. 3.4. Схемы базирования винта при сборке резьбового соединения

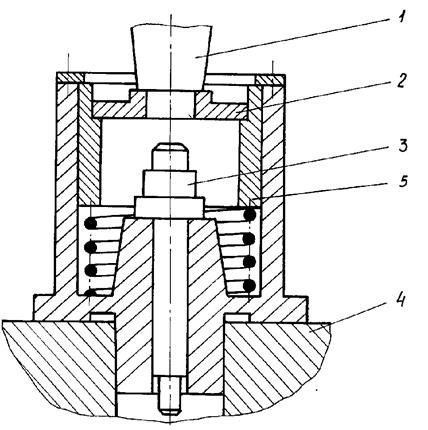

При сборке прессовых соединений необходимо обеспечить хорошее центрирование объединяемых деталей. Это требование выполняется за счёт использования в сборочных приспособлениях направляющих и центрирующих устройств. На рис.3.5 показано приспособление для устранения перекоса при запрессовке тонкого диска 2 на вал 3. Направление диска осуществляется гильзой 5. Приспособление устанавливают на стол пресса 4. Запрессовка производится ползуном 1 до упора.

Наиболее удачным способом базирования деталей в сборочном приспособлении является их базирование по поверхностям сопряжения. В этом случае обеспечивается минимальная погрешность установки.

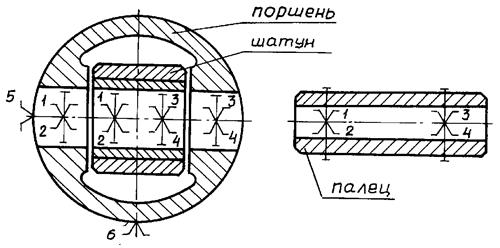

При сборке шатунно-поршневой группы необходимо обеспечить соосность сопрягаемых поверхностей деталей (поршень – шатун –палец) в сборочном приспособлении. Схема базирования деталей при сборке представлена на рис.3.6.

Рис. 3.5. Приспособление для запрессовки диска на вал

Рис.3.6. Базирование деталей шатунно-поршневой группы при сборке

|

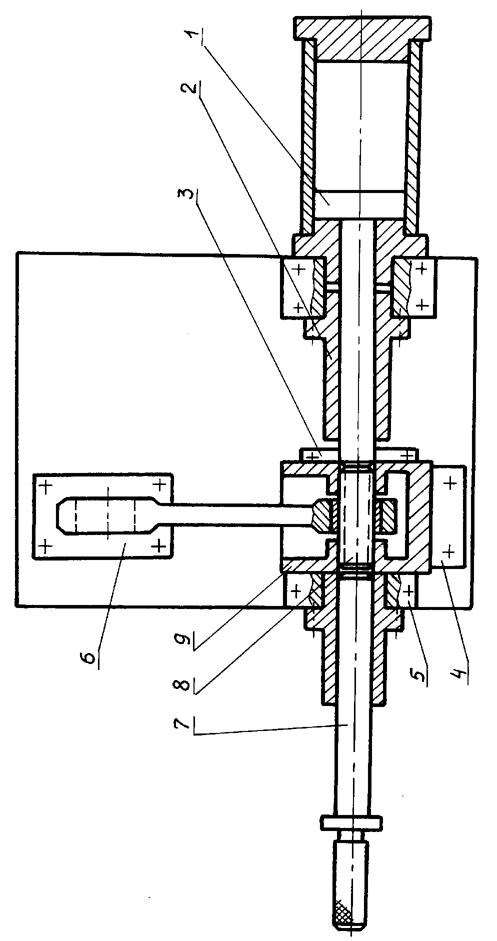

На рис.3.7 представлена конструктивная схема установочного приспособления для сборки поршневой группы. Перед соединением деталей палец 8 закладывают в направляющую втулку 2. Нагретый до 70-800 С поршень 9 устанавливают «в угол» на опорные планки 3, 4, 5. Шатун малой головкой устанавливают между бобышками в поршне, а большой головкой кладут на опорную планку 6. Соосность отверстий в поршне и в малой головке шатуна достигают введением в них оправки 7. Последняя выталкивается под действием штока поршня 1. В приведённой схеме базирование объединяемых при сборке поршня, шатуна и пальца осуществляется по сопрягаемым поверхностям, которые являются конструкторскими базами.

Сборка крупных узлов (конструкций) осуществляется в приспособлениях, называемых стапелями. Эти приспособления широко применяют в самолётостроении и судостроении. Такие узлы самолёта как фюзеляж, крылья и т.д. имеют значительные размеры и сложную конфигурацию, но низкую жёсткость входящих в них деталей. В связи с этим при сборке таких узлов эти детали закрепляют в массивных каркасах-стапелях, на которых и производят все сборочные операции. Благодаря сохранению постоянства сборочных баз в стапелях обеспечивается совпадение и единство баз собираемых узлов, а также их точная стыковка при общей сборке.

|

|