Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Правила выбора установочных баз

|

|

Погрешности, возникающие при базировании и закреплении обрабатываемых деталей, непосредственно влияют на точность выполнения координирующих размеров и соотношений. Поэтому правильный выбор баз имеет большое значение.

Готовая деталь может иметь комплекс черновых и комплекс обработанных поверхностей. Взаимная увязка комплекса черновых поверхностей обеспечивается в процессе получения заготовки путем воспроизведения на ней фигуры штампа, литейной формы и т. п. Взаимная увязка комплекса обработанных поверхностей обеспечивается с необходимой точностью выбором баз и всей постановкой технологического процесса.

Для взаимной увязки этих двух комплексов поверхностей необходимо придерживаться определенных правил выбора баз.

Выбор черновых баз. Черновыми, т. е. необработанными, установочными базами приходится пользоваться на первой операции; общие правила выбора черновых баз следующие.

1. Если у деталей после окончательной обработки некоторые поверхности остаются черными, рекомендуется принимать их за установочные базы на первой операции и от них обрабатывать поверхности, используемые затем в качестве установочных баз.

2. У деталей, обрабатываемых кругом, за черновые базы следует принимать поверхности с наименьшими припусками. Такой выбор исключает возможность появления брака из-за недостатка припуска на этих поверхностях.

3. Черновые базы должны быть по возможности ровными и чистыми. Нельзя принимать за базу места, где расположены прибыли, литники, разъемы опок (в отливках) или разъемы штампов (в поковках). Поверхность, используемая в качестве основной базы, должна обеспечивать наибольшую устойчивость и жесткость заготовки при обработке.

Выбор чистовых баз. Для выбора этих баз также установлены некоторые общие правила.

1. Чистовые установочные базы должны быть конструктивными, а не вспомогательными, что исключает погрешность базирования.

2. Они должны обеспечивать наибольшую устойчивость и наименьшие деформации детали от зажима и усилий резания.

3. Необходимо стремиться соблюдать принцип постоянства баз, т. е. чтобы все точные поверхности на всех операциях (установках) обрабатывались с использованием одних и тех же установочных баз.

Тема 6.Нормализация и универсализация приспособлений. Приспособления для групповой обработки

6.1. Роль и значение нормализации приспособлений в механизированном производстве

Освоение и развитие производства новых машин связано с подготовкой разнообразной и трудоемкой технологической оснастки. При быстром развитии современного производства и непрерывном совершенствовании изделий необходима частая замена выпускаемой продукции новой, более совершенной. В этих условиях применявшаяся ранее специальная оснастка за малым исключением становится непригодной к использованию. Для подготовки производства нового изделия приходится конструировать и изготовлять новую многочисленную и сложную оснастку. Сроки ее подготовки должны быть короткими, иначе к моменту полного развертывания выпуска изделие начинает морально стареть. В то же время необходимо усиливать оснащенность технологических процессов для повышения производительности труда и снижения себестоимости продукции.

Это противоречие вызвало необходимость ускорения и удешевления изготовления всей технологической оснастки и специальных приспособлений в частности. Последнюю задачу решают нормализацией и стандартизацией деталей и узлов приспособлений.

6.2. Направления и этапы нормализации приспособлений.

К первому этапу нормализации приспособлений относятся нормализация их общих конструктивных и размерных элементов. Целью нормализации являются установление размерных рядов на элементы и узлы приспособлений, определение габаритных и присоединительных размеров, нормализация конструктивных элементов (резьб, деталей крепления штифтов, шпоночных соединений и т.п.), установление посадок для применяемых сопряжений и допусков на основные детали.

На втором этапе подвергают нормализации детали специальных приспособлений (установочные элементы, детали зажимных устройств, корпусы приспособлений и их элементы, установы для проверки положения инструментов, детали вспомогательных устройств), а также их заготовки (отливки, поковки).

Третий этап нормализации охватывает части приспособлений различного функционального назначения: узлы зажимных систем (пневмоцилиндры, пневмокамеры, гидроцилиндры, замки реечно-рычажных зажимов и др.), узлы вспомогательных устройств (делительные и поворотные механизмы, фиксаторы, выталкиватели) и другие механизмы.

6.3. Основные направления универсализации и создания переналаживаемых приспособлений

для групповой обработки

В условиях серийного производства применяют так называемые универсально-обратимые приспособления. Они допускают быструю и многократную перекомпоновку их элементов, вследствие чего могут быть использованы для выполнения ряда различных операций. Это способствует внедрению высокопроизводительных методов обработки в серийное производство и снижению сроков подготовки технологической оснастки.

Существуют две основные системы универсально-обратимых приспособлений: универсально-сборная (УСП) и универсально-наладочная (УНП).

Система УСП состоит из набора нормализованных деталей, из которых можно быстро, по принципу универсальной собираемости и взаимозаменяемости собирать различные приспособления одноцелевого назначения. Эта система применяется в опытном и мелкосерийном производстве. После использования собранного по заявке приспособления его разбирают и детали возвращают на склад; затем из них могут быть собраны новые компоновки. Таким образом, система УСП является цикличной.

Система универсально-наладочных приспособлений (УНП) основана на использовании сменных установочных, зажимных и направляющих элементов, закрепляемых на базе универсального нормализованного приспособления. Установочные элементы часто выполняют регулируемого типа в целях наладки приспособления для обработки заготовок различных размеров. В обоих случаях обеспечивается принцип обратимости, т.е. возможность использования для выполнения комплекса различных деталеопераций.

УНП применяют в серийном производстве. При запуске новой партии обрабатываемых деталей их не снимают со станка, а лишь перестанавливают сменные элементы или устанавливают регулируемые упоры. Вследствие этого сокращается подготовительно-заключительное время и улучшается использование станочного оборудования во времени.

6.4. Приспособления для групповой обработки.

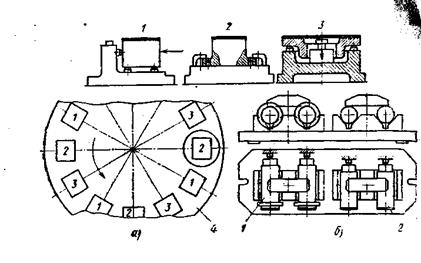

Для переменно-поточной обработки кроме УНП применяют приспособления комбинированного типа для последовательной обработки закрепленных за данным станком деталей без переналадки. На рис. 14 показана схема приспособления, в которое можно устанавливать детали разного размера без смены установочных или зажимных элементов. Приспособления этого типа обычно разрабатывают для деталей одного класса.

Широкое применение получили комбинированные приспособления для одновременной установки нескольких заготовок, закрепленных за станком, на котором производят групповую обработку. Имеется положительный опыт эксплуатации этих приспособлений на заводах. Приспособления предназначены для обработки деталей различных типоразмеров на операциях сверления, фрезерования и др.

|

Рис.14. Приспособления для обработки деталей различных типоразмеров

Для групповой обработки применяют также комбинированные приспособления со сменными деталями.

Применением комбинированных приспособлений для переменно-поточной и групповой обработки обеспечивается лучшее использование оборудования во времени и снижение себестоимости обработки.

Тема 7. Приспособления для крепления и фиксации режущего инструмента на станках

Обработку на настроенных станках ведут, точно устанавливая и фиксируя режущий инструмент. Положение заготовки в данной, предварительно настроенной технологической системе определяется приспособлением, а положение режущего инструмента - соответствующей частью станка (суппортом, шпинделем, револьверной головкой). Для ускорения установки и фиксации инструмента на станке применяют соответствующие приспособления. К простейшим устройствам этого типа относятся переходные втулки для инструмента на сверлильных станках, оправки для цилиндрических и дисковых фрез, расточные скалки, державки инструмента для револьверных станков. Многие из них нормализованы и стандартизованы.

Часто применяют специальные приспособления. Так, при выполнении последовательных переходов на сверлильном станке целесообразно применять специальные патроны для смены инструментов без остановки шпинделя. Значительного повышения производительности достигают применением многошпиндельных сверлильных, резьбонарезных и фрезерных головок, устанавливаемых на универсальные одношпиндельные сверлильные и фрезерные станки, а также применением многорезцовых державок в универсальных токарных станках. Особую, многочисленную группу составляют приспособления, расширяющие технологические возможности металлорежущих станков. К ним относятся приспособления для протачивания кольцевых канавок и нарезания резьбы на вертикально-сверлильных станках, долбления шпоночных пазов на поперечно-строгальных станках, точения сферических поверхностей, а также “летучие” суппорты расточных станков для протачивания торцов, поворотные головки к фрезерным станкам и т.д.

В связи с перспективой широкого развития многоинструментальных станков, переменно-поточных и автоматических (особенно переналаживаемых) линий большую значимость приобретают устройства для быстрой и точной установки режущего инструмента, блочная сменная наладка (многорезцовые суппорты, револьверные головки). Инструменты в таких наладках устанавливают и точно выверяют вне станка. Затем наладку с помощью центрирующих поясков, конусов или других элементов ставят на станок в точно ориентированное положение. При этом экономится много времени на смену инструментов и переналадку станка. Актуальна задача автоматической смены инструмента на станках-автоматах с ЧПУ. Ниже приведены примеры конструктивных и кинематических схем специальных приспособлений к станкам различного типа.

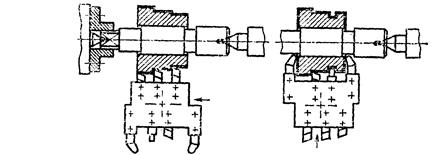

Для сокращения времени обработки на токарных станках применяют специальные поворотные резцедержатели, несущие несколько инструментов. С помощью этих резцедержателей можновести одновременную обработку нескольких поверхностей (рис. 15), используя продольную или поперечную подачу суппорта. Предварительно настроив станок для работы по упорам, обеспечивают автоматическое получение размеров. В условиях серийного производства целесообразно иметь несколько сменных резцедержателей в зависимости от числа деталей, обрабатываемых на станке. Устройство для крепления режущего инструмента на токарно-револьверном станке (резцедержатели, расточные скалки, плашкодержатели, державки для крепления самоустанавливающихся разверток, суппорты для протачивания кольцевых канавок в отверстиях) в значительной степени нормализованы. Конструкции и основные размеры этих приспособлений приведены в ведомственных нормалях.

Рис. 15. Специальные поворотные резцедержатели для токарных станков

Тема 8. Сборочные приспособления

|

|