Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Краткие теоретические сведения. Зерно стали разделяют на действительное и природное (наследственное) аустенитное.

|

|

Зерно стали разделяют на действительное и природное (наследственное) аустенитное.

Действительным называют зерно, которое получается в стали после различной обработки (термической, горячей, механической и др.).

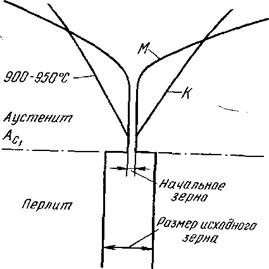

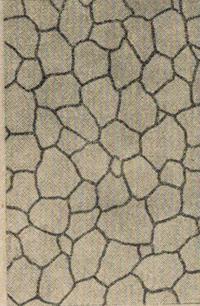

Под природным (наследственным) зерном подразумевают склонность аустенитного зерна к росту при повышении температуры (рис. 4.1). О склонности аустенитного зерна к росту можно судить по размеру зерна аустенита, которое получается в стали при нагревании ее до температуры, значительно превышающей критическую точку Ас1. В зависимости от величины зерна аустенита, образующегося при нагревании, стали разделяются на наследственно мелкозернистые и наследственно крупнозернистые.

| Рисунок 4.1 – Схема роста зерна в наследственно крупнозернистой (К) и мелкозернистой (М) стали |

В наследственно мелкозернистой стали при нагреве до высоких температур (1000–1050 °С) зерно растет незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше Ас1 (рис. 4.1).

ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ДЕЙСТВИТЕЛЬНОГО ЗЕРНА

Целесообразно использовать цилиндрические образцы диаметром 10-20 мм и высотой 0, 7-0, 8 мм или прямоугольные с площадью основания 12х12 мм и высотой 10 мм. Образцы не должны подвергаться дополнительному нагреву. Для исследования из образца обычным методом (шлифование, полирование, травление) изготовляют микрошлиф.

Определение величины зерна под микроскопом

Определение величины зерна под микроскопом производится следующими методами:

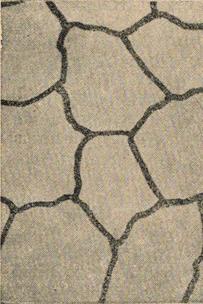

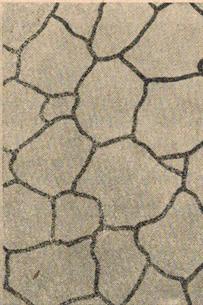

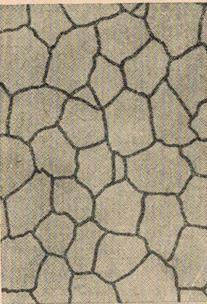

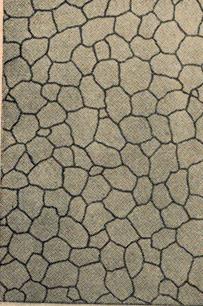

а) путем сравнения видимых на микрошлифе зерен с эталонными изображениями, предусмотренными стандартной восьмибалльной шкалой размеров зерен (рис. 4.2).

б) при помощи окулярмикрометра.

в) методом подсчета пересечений границ зерен (методом секущей).

Методика определения величины зерна путем сравнения

1. Микрошлиф рассматривают в микроскоп при увеличении х100.

2. Сравнивают полученное зерно со стандартной шкалой для оценки величины зерна (рис. 4.2) и определяют размер (номер) зерна. Зерна до № 5 считаются крупными, а зерна большего номера – мелкими.

|

|

|

| Зерно № 1 | Зерно № 2 | Зерно № 3 |

|

|

|

| Зерно № 4 | Зерно № 5 | Зерно № 6 |

|

| Рисунок 5.2 – Стандарт-ная шкала для оценки величины зерна. х100 |

| Зерно № 7 | Зерно № 8 |

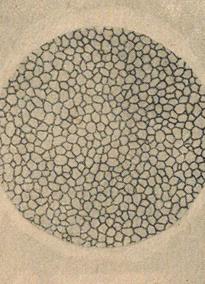

3. При наличии одновременно зерен двух номеров величину зерна обозначают двумя номерами, указывая (ориентировочно), какую площадь (в процентах) занимают те и другие зерна, например, № 3 – 25 %, № 6 – 75 % (рис. 4.3). Если один из размеров зерен занимает площадь менее 10 %, то такие зерна во внимание не принимают, и величину зерна обозначают одним номером.

| Рисунок 4.3 – Микроструктура стали со смешанным зерном № 3–6 |

Методика определения величины зерна при помощи окулярмикрометра

1. Определяют цену деления шкалы окулярмикрометра.

С этой целью:

- вместо окуляра вставить в металлографический микроскоп окулярмикрометр, а на предметный столик поместить объективмикрометр;

- вращением окуляра совместить шкалы окулярмикрометра и объективмикрометра;

- подсчитать, в какое число делений окулярмикрометра укладывается шкала объективмикрометра или определенное количество его делений;

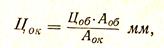

- определить цену деления шкалы окулярмикрометра Цок по формуле:

где Цоб – цена деления шкалы объективмикрометра, равная 0, 01 мм;

Аоб – число совмещенных делений объективмикрометра;

Аок – число совмещенных делений окулярмикрометра.

2. Рассматривая микрошлиф в микроскоп, подсчитывают, сколько зерен приходится на определенное число делений окулярмикрометра (шкалу окулярмикрометра располагают при этом горизонтально).

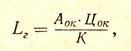

3. Подсчитывают размер зерна в горизонтальном направлении Lг:

где Аок – число делений окулярмикрометра;

Цок – цена деления окулярмикрометра;

К – Количество зерен, приходящихся на число делений окулярмикрометра Аок.

4. Вращением окуляра перемещают шкалу в вертикальное положение и подсчитывают, сколько зерен приходится на определенное число делений окулярмикрометра.

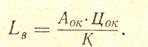

5. Подсчитывают размер зерна в вертикальном положении Lв:

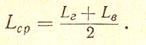

6. Определяют средний размер зерна Lср:

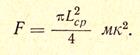

7. Определяют площадь зерна F, считая, что полученный средний размер зерна равен среднему диаметру зерна:

8. По полученной площади в мкм2 определяют номер зерна, пользуясь для этого данными представленными в таблице 4.1.

Таблица 4.1 – Геометрические параметры зерен различных номеров

| Номер зерна | Средняя площадь зерна в мкм2 | Число зерен на площади 1 мм2 | Число зерен в 1 мм3 | Среднее число зерен, видимых под микроскопом при увеличении х100 на площади 10 см2 |

| 64 000 32 000 16 000 8 000 4 000 2 000 1 000 | 1 020 2 900 8 200 23 000 65 000 | 1, 5 3, 0 6, 0 12, 0 24, 0 48, 0 96, 0 192, 0 |

Определение величины зерна путем подсчета пересечений границ зерен

Метод состоит в подсчете зерен, пересеченных отрезком прямой, и определении среднего условного диаметра в случае равноосных зерен или количества зерен в 1 мм3 в случае неравноосных зерен.

Методика определения величины зерна

1. Подсчет пересечений зерен проводят на матовом стекле микроскопа или микрофотографиях, на которых проводят несколько отрезков произвольной длины (например, 80 или 100 мм при увеличении х100, что соответствует длине 0, 8 или 1 мм на шлифе).

2. Длину отрезков выбирают с таким расчетом, чтобы каждый из них пересекал не менее 10 зерен. При этом увеличение подбирают так, чтобы на исследуемой поверхности было не менее 50 зерен.

3. Подсчитывают точки пересечений отрезков прямых линий с границами зерен. Зерна на концах прямой, не пересеченные ею целиком, принимают за одно зерно.

4. Определяют суммарную длину отрезков L, выраженную в миллиметрах, и суммарное число пересеченных зерен N.

5. Измерения проводят не менее чем в пяти характерных местах шлифа. Допускаемые расхождения результатов пяти определений при подсчете пересечений должны быть не более 50 %.

6. Подсчет количества пересечений равноосных зерен проводят на двух взаимно перпендикулярных отрезках прямых, проведенных в каждом из пяти мест шлифа (табл. 4.2).

Таблица 4.2 – Пример расчета среднего условного диаметра равноосного зерна

| Количество полей зрения | Общая длина отрезков при l=0, 6 мм | Число пересечений в каждом поле зрения на двух прямых | Общее число пересече-ний | Средний условный диаметр dl, мм | Номер зерна по балу | ||||

| 5.2.0, 6 = 6, 0 | 6, 0/188 = = 0, 0319 |

7. Средний условный диаметр зерна (dL), мм вычисляют по формуле

dL = L/N

где L – суммарная длина отрезков, мм;

N – общее число зерен, пересеченных отрезками длиной L.

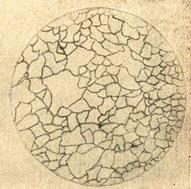

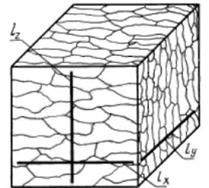

8. Число неравноосных зерен в 1 мм3 шлифа определяют на шлифах, изготовленных вдоль и поперек главной оси симметрии. В этом случае отрезки прямых проводят параллельно осям симметрии (рис. 4.4).

| Рисунок 4.4 – Схема проведения прямых линий по трем направлениям на двух шлифах |

9. Среднее число неравноосных зерен (Nl) в 1 мм3 объема шлифа вычисляют по формуле

Nl = 0, 7. Nx Ny Nz,

где 0, 7 – коэффициент, учитывающий неравноосность зерен;

Nx – количество пересечений границ зерен на 1 мм длины в продольном направлении (вдоль оси вытянутых зерен);

Ny – количество пересечений границ зерен на 1 мм длины в поперечном направлении;

Nz – количество пересечений границ зерен на 1 мм длины в перпендикулярном направлении.

Запись результатов подсчета числа пересечений зерен в пяти наиболее характерных участках шлифа при увеличении х100 приведена в таблице 4.3. Длина линий составляет 50 мм, что соответствует длине на шлифе 0, 5 мм.

Если подсчет ведется при увеличении, отличающемся от х100, то длину отрезка делят на применяемое увеличение; остальной расчет ведется, как при увеличении х100.

Таблица 4.3 – Пример расчета количества зерен в 1 мм3

| Номер поля зрения | Число пересечений границ на 1 мм | Количество зерен в 1 мм3, Nl | Номер зерна | ||

| Nx | Ny | Nz | |||

| Среднее из 5 | 15, 2 | 29, 2 | 22, 4 | 6036, 8 8601, 6 6959, 41 | - - - - - |

ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ПРИРОДНОГО (НАСЛЕДСТВЕННОГО) ЗЕРНА

Для определения величины аустенитного зерна, необходимого для оценки природной наследственности зерна, используют образцы тех же размеров, что и для определения величины действительного зерна. Для выявления аустенитного зерна применяются следующие методы обработки образцов: цементация, окисление, нагревание.

Выявление аустентного зерна методом цементации

Этот метод применяется для выявления зерна аустенита в доэвтектоидных, главным образом, малоуглеродистых цементуемых сталях марок: сталь 10, 15, 20. Зерно по этому методу выявляется по карбидной сетке в заэвтектоидной зоне образца.

Методика выявления зерна

1. Очищенные от окалины образцы помещают в цементационный ящик и засыпают карбюризатором. Расстояние между образцами должно быть не менее 20 мм. Карбюризатор применяют энергично действующий, например, состава: 40% ВаСО3 + 60% березового угля, или 30% N а2СО3 + 70% березового угля.

2. Ящик закрывают крышкой и обмазывают огнеупорной глиной.

3. Ящик с упакованными в нем в карбюризаторе образцами помещают в печь, нагретую до 930±10 °С.

4. После полного прогрева ящика его выдерживают при 930 °С в течение 8 часов.

5. Ящик с образцами охлаждают вместе с печью до 600 °С со скоростью не более 100 град./час для углеродистой стали и не более 50 град./час для легированной стали.

6. После охлаждения до 600 °С ящик распаковывают, образцы из ящика вынимают и охлаждают на воздухе.

7. Приготавливают микрошлиф. При зачистке образцов необходимо снять поверхностный слой на глубину не менее 2 мм.

Травление образцов производят 4%-ным раствором азотной кислоты в спирте для получения светлой карбидной сетки на темном фоне или кипящим раствором пикрата натрия для получения темной карбидной сетки на светлом фоне.

Выявление аустенитного зерна методом окисления

Этот метод применяется для выявления зерна аустенита в средне- и высокоуглеродистых сталях. Зерно по этому методу выявляется по сетке окислов.

Методика выявления зерна

1. Образцы шлифуют с обоих торцов на наждачной бумаге до № 240.

2. Образцы помещают в печь, нагретую до 930 °С, располагая их на поду печи цилиндрической поверхностью (но не ставят на торец) с целью равномерного окисления обоих торцов.

3. Образцы выдерживают при 930 °С в течение 3 часов (время выдержки регламентирует ГОСТ 5639-51). При проведении лабораторной работы время выдержки может быть сокращено до 30-60 мин. В процессе выдержки при 930 °С происходит окисление поверхности образцов, причем окисление неравномерное, более глубокое по границам зерен аустенита.

4. После выдержки образцы охлаждают в воде.

5. Приготавливают микрошлиф. Шлифовать необходимо до удаления окислов с торцовой поверхности образца, но сетка окислов, окаймляющих бывшие зерна аустенита, должна остаться. Поэтому шлифовать нужно осторожно и в процессе шлифования периодически просматривать микрошлиф под микроскопом. После шлифования образцы полируют и для лучшего выявления сетки окислов травят 15 %-ным раствором соляной кислоты в спирте в течение 2-10 мин. Если микрошлиф получился неудовлетворительным, используется второй торец, на котором также приготавливается микрошлиф.

Выявление аустенитного зерна методом нагревания образцов до 930 °С

Этот метод применяется для выявления зерна аустенита в доэвтектоидной среднеуглеродистой стали (0, 3-0, 6 % С) и в заэвтектоидной стали. Зерно по этому методу выявляется по сетке феррита в доэвтектоидной стали и по карбидной сетке в заэвтектоидной стали.

Методика выявления зерна

1. Образцы помещают в печь, нагретую до 930 °С и выдерживают при этой температуре 30-60 мин.

2. Образцы из доэвтектоидной стали охлаждают на воздухе; образцы из заэвтектоидной стали охлаждают вместе с печью от 930 °С до 600 °С со скоростью 80-100 град./час., а далее – на воздухе.

3. Приготавливают микрошлиф. Травление образцов доэвтектоидной и заэвтектоидной стали производят 4%-ным раствором азотной кислоты в спирте для получения светлой ферритной сетки на темном фоне в доэвтектоидной стали и светлой карбидной сетки на темном фоне в заэвтектоидной стали. При травлении образцов заэвтектоидной стали кипящим раствором пикрата натрия получается темная карбидная сетка на светлом фоне.

|

|