Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет станочных приспособлений с гидропластовыми зажимными устройствами

|

|

1. ЦЕЛЬ РАБОТЫ

Получить практические навыки применения и расчета станочных приспособлений с гидропластовыми зажимными устройствами.

2.теоретический раздел

Оправки и патроны с гидропластмассой применяют для установки по наружной или внутренней поверхности заготовок обрабатываемых на токарных или круглошлифовальных станках. На приспособлениях с тонкостенной втулкой, заготовки наружной или внутренней поверхностью устанавливают на цилиндрическую поверхность втулки. При разжиме втулки гидропластмассой заготовки центрируются и зажимаются. Формы и размеры тонкостенной втулки должны обеспечивать достаточную ее деформацию для надежного зажима заготовки на втулке при обработке на станке [1, 2].

Конструкция консольной оправки с тонкостенной втулкой и гидропластмассой показана на рисунке 1. Обрабатываемую заготовку 4 с базовым отверстием устанавливают на наружную поверхность тонкостенной втулки 5. При подаче сжатого воздуха в полость пневмоцилиндра поршень со штоком перемещается в пневмоцилиндре влево и шток через тягу 6 и рычаг 1 передвигает плунжер 2, который нажимает на гидропластмассу 3. Гидропластмасса равномерно давит на внутреннюю поверхность втулки 5, втулка разжимается; наружный диаметр втулки увеличивается, и она центрирует и закрепляет заготовку 4.

|

Рисунок 1 – Консольная оправка с тонкостенной втулкой

При конструировании патронов и оправок с тонкостенными втулками с гидропластмассой рассчитывают:

1. Основные размеры тонкостенных втулок;

2. Размеры нажимных винтов и плунжеров у приспособлений с ручным зажимом;

3. Размеры плунжеров, диаметр цилиндра и ход поршня для приспособлений с механизированным приводом.

Исходными данными для расчета тонкостенных втулок являются диаметр и длина Lз отверстия изготавливаемой детали [1].

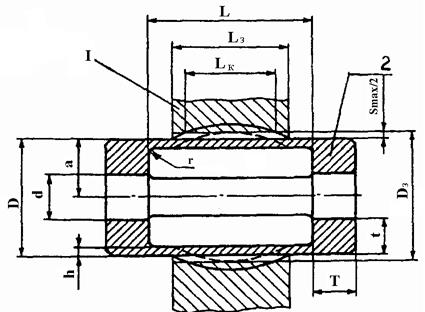

Для расчета тонкостенной самоцентрирующей втулки (рисунок 2) примем следующие обозначения:

- D - диаметр установочной поверхности центрирующей втулки 2, мм;

- h - толщина тонкостенной втулки, мм;

- Т - длина опорных поясков втулки, мм;

- t - толщина опорных поясков втулки, мм;

- Δ Dдоп наибольшая диаметральная упругая деформация втулки (увеличение или уменьшение диаметра в ее средней части), мм;

- Smax - максимальный зазор между установочной поверхностью втулки и базовой поверхностью обрабатываемой заготовки 1 в свободном состоянии, мм;

- Lk - длина контактного участка упругой втулки с установочной поверхностью заготовки после разжима втулки, мм;

- L - длина тонкостенной части втулки, мм;

- Lз - длина обрабатываемой заготовки, мм;

- Dз - диаметр базовой поверхности обрабатываемой заготовки, мм;

- d - диаметр отверстия опорных поясков втулки, мм;

- р - давление гидропластмассы, требуемой для деформации тонкостенной втулки, Мн/м2;

- r1 - радиус закругления втулки, мм;

- Мрез =Р ∙ r - допустимый крутящий момент, возникающий от силы резания, н•мм;

-Р - сила резания, н;

-r - плечо момента силы резания, мм.

Расчет тонкостенной втулки осуществляется в следующей последовательности: диаметр D принимают по рабочему чертежу изготавливаемой детали.

|

Рисунок 2 – Тонкостенная втулка

1. Определяют наружный или внутренний диаметр D=2а в зависимости от наружного или внутреннего диаметра Dз базовой поверхности заготовки. Базовая поверхность заготовки должна быть обработана по 6 - 7 квалитету точности. Такую же точность должна иметь и установочная поверхность тонкостенной втулки с посадкой с зазором;

2. Длину L средней части тонкостенной втулки (без утолщенных бортов) принимают L =(1, 0 - 1, 2) Lз

3. Толщина h тонкостенной части L втулки:

При D > 150 мм и L > 0, 3 D

при D > 150 мм и L < 0, 3 D

где: р - удельное давление гидропластмассы в полости втулки, Мн/м2; R - радиус установочной поверхности втулки, мм.

Для определения h можно пользоваться следующими формулами:

| При соотношении | Для втулок диаметром D = 10 ÷ 50 мм | Для втулок диаметром D = 50 ÷ 150 мм |

| L ≥ D/2 | h = 0.015D + 0.5 | h = 0.025D |

| D/2 > L > D/4 | h = 0.01D + 0.5 | h = 0.02D |

| D/4 > L > D/8 | h = 0.01D + 0.25 | h = 0.015D |

4. Максимальный радиальный зазор Smax между установочной поверхностью тонкостенной втулки и базовой поверхностью заготовки, когда она не зажата:

при зажиме по внутренней поверхности заготовки Smax = Dзmax – Dmin

при зажиме по наружной поверхности заготовки Smax = Dmin – Dзmax

Практически принимают Smax =0, 01-0, 3 мм.

5. Допустимая деформация тонкостенной части втулки (увеличение диаметра) в ее средней части:

.

.

где σ Т - предел текучести материала центрирующей втулки, Мн/м2;

Е=2, 06∙ 1011 - предел упругости, Мн/м2; К= σ Т /[σ ]доп= 1, 2-1, 5- коэффициент запаса прочности втулки, принимают К= 1, 4; [σ ] - допустимое напряжение стальной втулки, Мн/м2.

При L > 0, 3 D Δ Dдоп=0, 003D

В случае деформации короткой втулки при L < 0, 3 D в зоне контакта тонкостенной втулки с опорными поясками возникают сложные напряжения, создаваемые изгибающим моментом, поэтому коэффициент запаса прочности принимают К=2, тогда максимальное увеличение диаметра втулки: Δ Dдоп=0, 002D.

Натяг при зажиме заготовки  .

.

При  втулка центрирует и зажимает заготовку; при

втулка центрирует и зажимает заготовку; при  втулка только центрирует, но не зажимает заготовку; при

втулка только центрирует, но не зажимает заготовку; при  втулка не центрирует и не зажимает заготовку, т.е. ее нельзя применять.

втулка не центрирует и не зажимает заготовку, т.е. ее нельзя применять.

Гидростатическое давление (Мн/м2) в полости тонкостенной втулки, требуемое для зажима заготовки:

.

.  .

.

8. Определяют, допустимый крутящий момент н•м при резании Мкр, который стремится повернуть обрабатываемую заготовку на втулке. Чтобы заготовка во время обработки не повернулась на втулке, максимальный крутящий момент Мmax от силы трения на поверхности втулки и заготовки должен быть больше Мрез:

.

.

где h, D, δ выражены в мм.

9. Требуемая продольная сила H зажима заготовки на тонкостенной втулке:

.

.

10. Коэффициент длины контакта:

.

.

11. Высота рабочей полости тонкостенной втулки под гидропластмассу:

.

.

12. Длина посадочного пояска втулки:

.

.

13. Диаметр d отверстия для втулки с наружной установочной поверхностью для заготовки с базовой поверхностью, изготовленной по 7 квалитету точности  .

.

по 8-му квалитету точности  .

.

Материал для изготовления тонкостенных втулок: при D < 40 мм - сталь 40Х с термообработкой до НRС 40; при D > 40 мм сталь У7А с термообработкой до НRС 36.

Технические требования на изготовление тонкостенных втулок

1. Допускаемая разностенность тонкостенной части втулки - 0, 03 мм при D < 40 мм; 0, 05 мм при D > 40 мм.

2. Допускаемое биение установочной поверхности тонкостенной втулки относительно поверхности посадочных поясков и базовой поверхности приспособления не более 0, 01 мм;

3. Сопряжение втулки с корпусом выполняют по посадке с натягом 7 квалитета точности.

Диаметр d0 плунжера для передачи внешней силы давления на гидропластмассу, находящуюся в полости тонкостенных втулок:  .

.  .

.

.

.

Материал плунжеров сталь 45 с термообработкой до HRС 40-45. Для лучшей герметичности плунжеры притираются по отверстию для получения зазора не более 0, 01 мм.

Приспособления с тонкостенной втулкой рассчитываются в следующей последовательности:

1. Определяют силу Q на штоке гидроцилиндра. При этом по формулам находят диаметр d0‚ плунжера и гидростатическое давление р Мн/м2 в полости приспособления и подставляют в формулу для определения силы н:

.

.

2. Определяют диаметр поршня цилиндра:

.

.

где: pв - давление воздуха в сети, Мн/м2; η =0, 85 - коэффициент полезного действия привода.

3. Определяют ход поршня и плунжера:

.

.

где К1=1, 15-1, 2 - коэффициент запаса гидропластмассы в каналах; К2=5∙ 105р - коэффициент упругости гидропластмассы при заданном давлении гидропластмассы.

3. Порядок выполнения работы

3.1. Изучить настоящее методическое пособие

3.2. Получить у преподавателя схему закрепления заготовки в приспособлении и значение силы резания.

3.3. Рассчитать потребное усилие закрепления заготовки.

3.4. Рассчитать конструктивные размеры силового привода приспособления.

3.5. Сформулировать выводы по работе

4. Содержание отчета

4.1. Цель работы.

4.2. Схема закрепления заготовки в приспособлении.

4.3. Исходные данные.

4.4. Расчет потребного усилия закрепления заготовки.

4.5. Расчет конструктивных размеров силового привода

4.6. Вывод

5. Контрольные вопросы

5.1. Область применения приспособлений с гидропластовыми зажимными устройствами.

5.2. Материалы применяемые для изготовления основных деталей гидропластовых зажимных устройств.

5.3. Технические требования на изготовление тонкостенных втулок гидропластовых зажимных устройств.

5.4. Порядок расчета гидропластовых зажимных устройств.

5.5. Что является исходными данными для расчета тонкостенных втулок.

5.6 Последовательность расчета тонкостенных втулок.

|

|