Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Материалы на основе эпоксидных смол

|

|

Композиционные материалы на основе эпоксидных смол нашли применение для деталей трибосопряжений вследствие хорошей адгезии эпоксидных полимеров к металлам и другим материалам, высокой механической прочности, малой усадки и водопоглощения. Наряду с традиционными наполнителями (графит, кокс, дисульфит молибдена, оксиды металлов, различные волокнистые материалы и т.п.) в эпоксидные смолы вводят олигомеры, полиэтилен, кремнийорганические смолы, двуокись титана и другие специальные добавки, что значительно увеличивает твердость, жесткость, нагрузочную способность и износостойкость композиционных материалов. Свойства некоторых антифрикционных материалов на основе эпоксидных смол приведены в табл.7.

Наиболее широкое применение получили композиционные материалы марок АМС-1, АМС-3, АМС-5М, отличающиеся высокой механической прочностью, износостойкостью, термостойкостью и низким коэффициентом трения. Из этих материалов изготавливают поршневые кольца компрессоров, работающих без смазки, торцевые уплотнения, подшипники скольжения для узлов сухого трения с нормальной влажностью при повышенных температурах, лопатки воздушных ротационных насосов.

| Таблица 7 | |||||||

| Материалы на эпоксидной основе | |||||||

| Марка материала | Основные компоненты | Плотность, кг/м3 | Пре-дел прочности МПа | Номинальное контактное давление, МПа | Скорость скольжения, м/с | Интенсив-ность из-нашива-ния, 10-8 | Коэф- фициент трения |

| АМС-1 | Эпоксикремний - органич. смола, кокс, нитрид бора | 1, 77 | — | 5, 0 | 0, 5 | 0, 1 | 0, 08 |

| АМС-3 | Эпоксикремний – орга- нич. смола, электродный графит, кристаллический графит | 1, 79 | — | 5, 0 | 0, 5 | 0, 22 | 0.10 |

| АМС-5М | Эпоксикремний - органич. смола, углеродная ткань | 1, 23 | — | 2, 0 | 0, 5 | 0, 05 | 0, 11 |

| ЭДМА - 10 | Эпоксидная смола, наполнитель | 1.90 | 8, 0 | 2, 0 | 0.06 | 2.0 | 0, 23 |

| Э10Н5 | Эпоксидная смола, графит, никель | 1, 35 | 9.5 | 0, 65 | 1, 0 | 1, 2 | 0, 35 |

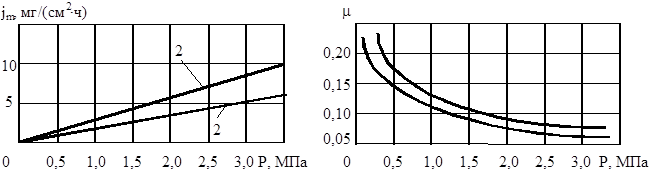

Триботехнические характеристики материалов значительно зависят от условий эксплуатации. На рис. 1 приведены зависимости массовой скорости изнашивания и коэффициента трения от номинального давления при трении без смазки по стали 45 при скорости скольжения 1мс.

| |

| а | б |

| Рис.1. Зависимость скорости изнашивания (а) и коэффициента трения (б) от номинального контактного давления для материалов: 1- АМС -1, 2 -АМС-3 | |

Повышение температуры от 50 до 250 º С вызывает снижение коэффициента трения композиционных материалов в 1, 5-2 раза, при дальнейшем повышении температуры до 300 º С коэффициент трения практически не изменяется или незначительно возрастает.

Материалы на основе фенолформальдегидных полимеров (ФФП)

Фенолформальдегидные полимеры (ФФП) широко применяют при создании антифрикционных полимерных материалов вследствие их повышенной термической и химической стойкости и износостойкости. Для улучшения триботехнических свойств вводят специальные наполнители (графит, свинец, МоS2, оксиды алюминия, железа и меди, а также базальтовые, стеклянные и углеродные волокна, технический углерод, асбест, различные волокна), что позволяет получить самосмазывающиеся материалы с низким коэффициентом трения без смазки (0, 04-0, 06) и интенсивностью изнашивания (10-9-10-11) для подшипников скольжения, уплотнений, направляющих, работающих при повышенных температурах. Известны самосмазывающиеся материалы на основе ФФП следующих марок: АТМ-1, АТМ-1Т, Вилан-9Б, Синтек-2, АМАН-24. Материал марки АТМ-1 обладает высокими износостойкостью и теплопроводностью, но он хрупок, поэтому его применяют в узлах трения, не работающих при ударных нагрузках. Для устранения этого недостатка используют волокнистые наполнители (углеродные и органические волокна) или ткани, например, в материалах марки Синтек.

Неорганические материалы

К ним относятся минеральное стекло, ситаллы, керамика и графит. Они обладают негорючестью, высокой стойкостью к нагреву, химической стойкостью, большой твердостью, однако имеют повешенную хрупкость, плохо переносят резкую смену температур.

Графит

Графит обладает хорошими антифрикционными свойствами f =0, 28; по этому он применяется в качестве антифрикционных материалов, основным преимуществом которые являются способность работать без смазывания в условиях высоких и низких температур, больших скоростей, агрессивных сред.

Недостатком графита является склонность его к окислению, начиная с температур 400º С, с выделением газообразных процессов.

Графит применяют в высоконагреваемых конструкциях летательных аппаратов и их двигателей, в качестве антифрикционного материала и в виде углеграфитовых волокнистых изделий.

Неорганическое стекло

По назначению все стекла подразделяют на технические (оптические, светотехнические, электротехнические, химико-лабораторные, приборные, трубные); строительные (оконные, витринные, армированные, стеклоблоки) и бытовые (стеклотара, посудные, бытовые зеркала)

Ситаллы

Получают на основе неорганических стекол путем их полной или частичной кристаллизации

Ситалл – стекло и кристалл занимает промежуточное положение между стеклом и керамикой. От неорганических стекол они отличаются кристаллическим строением, а от керамики – более мелкозернистой структурой.

Ситаллы получают путем плавления стекольной шихты с добавкой катализаторов, охлаждения до пластичного состояния и формования из них изделия и последующей кристаллизации (ситализации).

В состав стекла применяемого для получения ситалла входят оксиды Al2 O3, SiO2 MgO, CaO и другие. В качестве катализаторов используют соли Au, Ag, Cu.

В отличие от обычного стекла свойства, которого определяется в основном его хим. Составом, для ситаллов решающее значение имеют структуру и фазовый состав. Причина ценных свойств ситаллов заключается в их исключительной мелкозернистости, и в их отсутствии пористости, обладают большой абразивной стойкостью, высокой твердостью сравнимой с закаленной сталью. Но они характеризуются повышенной хрупкостью.

Применение – подшипники, детали для двигателей внутреннего сгорания, соплореактивных двигателей, фильтры для вытягивания синтетических волокон, тонкие калибры, футеровки для абразивных материалов.

|

|