Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Баланс элементов переходящих в газ

|

|

СПИСОК ЛИТЕРАТУРЫ26

ВВЕДЕНИЕ

Тепловое состояние доменной печи является одним из основных показателей доменной плавки, определяющим расход топлива на выплавку чугуна, производительность печи и химический состав чугуна. Поэтому оценка изменения теплового состояния доменной печи является одной из основных задач ведения процесса плавки.

Общепринятые способы контроля теплового состояния горна доменной печи основаны на материально-тепловых балансах доменной плавки.

В ходе данной курсовой работы выполнен расчет материально-теплового баланса для условий работы доменной печи 9 «Tyssen Krupp».

Расчет материального и теплового баланса действующей доменной печи позволяет определить следующие величины:

– распределение различных элементов между чугуном, шлаком, колошниковой пылью и колошниковым газом;

– относительный вес шлака;

– расход дутья на фурмах доменной печи и потери дутья;

– полный выход колошникового газа;

– показатели, характеризующие развитие прямого и косвенного восстановления;

– количество водорода, переходящего в водяной пар в восстановительных процессах или образующегося в печи при разложении влаги шихты;

– количество тепла, развиваемого в печи, затраты его на различные процессы, потери и к.п.д. использование тепла.

Период времени работы доменной печи, охватываемый балансом, должен быть представительным (не менее 3-4 суток), а расчет следует вести: в материальном балансе на 1т, а в тепловом на 1кг годного чугуна. Расход влажных материалов на 1т годного чугуна определяется делением общего количества загруженных материалов на количество выплавленного годного чугуна. Для железорудных материалов необходимо определить степени окисления железа и марганца, а для кокса - элементный состав органической массы и золы кокса. Анализ кокса предварительно пересчитывается с отнесением составных частей органической массы и золы к 100 % сухого кокса. Даются расходы природного газа и ПУТ, их химические составы, а для ПУТ - технический и элементный составы (а также температуры).

В современных условиях доменной плавки, при уже достигнутых на некоторых заводах почти предельных уровнях температуры дутья и содержания железа в применяемых шихтовых материалах, а также при приближающейся к предельным значениям эффективности восстановительных процессов в шахте доменной печи, увеличение расхода вдуваемого дополнительного топлива в фурмы является основным фактором снижения расхода кокса. Наибольшее применение в доменной плавке в настоящее время имеют пылеугольное топливо и природный газ. Жидкое топливо (мазут, смола) применяется на небольшом числе доменных печей.

Совершенствование техники и технологии вдувания пылеугольного топлива привело к достижению стабильных расходов его на уровне 150 – 200 кг/т. На основе результатов многочисленных исследований на доменных печах в настоящее время хорошо известны условия, которые обеспечивают замену до 40 – 45 % кокса вдуваемым пылеугольным топливом. К ним относятся: высокое качество кокса, применяемого в доменной плавке; высокое качество угля, используемого для вдувания в доменную печь; применение специальной техники вдувания, обеспечивающей полноту сжигания угля в фурменной зоне; обогащение дутья кислородом и вдувание кислорода совместно с углем.

При вдувании больших количеств угля уменьшается объемная доля кокса в шихте, что повышает требования к обеспечению газопроницаемости столба шихты в шахте и коксового тотермана в горне. %. Горение ПУТ и замена им кокса неизбежно сопровождается неблагоприятным изменением определяющих параметров плавки Известны варианты компенсации вдувания дополнительнго топлива при условии сохранения неизменной базовой теоретической температуры горения.

1. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ И ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ ДОМЕННОЙ ПЛАВКИ ПРИ ЗАМЕНЕ 20 – 30 % КОКСА ПЫЛЕУГОЛЬНЫМ ТОПЛИВОМ

В последние 20 лет в мире непрерывно расширяется внедрение технологии доменной плавки с заменой части кокса пылеугольным топливом (ПУТ). В XXI веке ПУТ используют уже более 25, как правило, наиболее развитых стран мира, с его применением ежегодно выплавляется около 300 млн. т. чугуна, расход ПУТ на 1 т чугуна достиг 100-260 кг, кокса - 250-350 кг, доля замены кокса ПУТ-30-50%. Горение ПУТ и замена им кокса неизбежно сопровождается неблагоприятным изменением определяющих параметров плавки: сокращением доли кокса в шихте, соответственно ухудшением ее порозности и газопроницаемости, снижением теоретической (и реальной) температуры в фурменной зоне, содержания кислорода в горновом газе по длине фурменной зоны и т.д. Поэтому без применения специальных компенсирующих мер оптимальный расход ПУТ обычно составлял 50 кг/т чугуна. Известны варианты компенсации вдувания дополнительнго топлива при условии сохранения неизменной базовой теоретической температуры горения. Однако при значительных расходе дополнительного топлива и уменьшении расхода кокса наравне с температурным режимом должны компенсироваться условия сгорания ПУТ и нагрева продуктов плавки, газодинамический режим и другие показатели, т.е. компенсация должна быть комплексной.

При оценке комплекса технологических условий, определяющих эффективность применения ПУТ, для характеристики теплового режима горна приняли полученное из уравнения теплового баланса для нижней зоны теплообмена уравнение необходимой теоретической температуры горения.

1.1 Методика обработки данных

Практикой доменного производства установлено, что в большинстве случаев статистические взаимосвязи между расходом кокса и производительностью печи, с одной стороны, и технологическими параметрами плавки, с другой, – имеют экстремальный характер [3, 4]. В связи с этим естественно наличие расхождений фактических и оптимальных значений параметров плавки, определяющих перерасход кокса и снижение производительности печи.

Учитывая возрастающую роль вычислительной техники в анализе и управлении технологическими процессами, что определяется совершенствованием математического обеспечения, систем передачи информации и большой скоростью вычислительных операций, изложенные соображения позволяют сделать вывод о возможности создания системы оптимизации технологического процесса выплавки чугуна.

На основе материальных балансов посменной информации рассчитываются:

– выходы чугуна и шлака, удельные расходы кокса и шихтовых материалов, средние значения химических составов чугуна и шлака и т.д.;

– приведенные к равным условиям удельный расход кокса и производительность доменной печи, приведенные затраты на 1 т чугуна;

– методами статистической обработки и пофакторной раскладкой рассчитываются технологические режимы плавки, исходя из минимизации расхода кокса и себестоимости чугуна.

Для решения поставленных задач разработаны программы предварительной оценки исходных данных, расчета материальных балансов по железу и оксиду кальция и, естественно, производительности печи, выхода шлака и расходных коэффициентов, комплексных технологических показателей, приведения расхода кокса и производительности печи к равным условиям, расчета статистических и построения графических взаимосвязей между рассматриваемыми параметрами.

В качестве единичного опыта рассматривали среднесменные данные и данные выпусков работы доменной печи № 2 ПрАО «Донецксталь» МЗ». Минимальный объем выборки 504 опыта.

Обработка полученных данных проводились при помощи специально разработанного программного обеспечения.

1.2 Анализ работы ДП№2 ПрАО «Донецксталь»-МЗ» в период исследования

Для решения вопроса оптимизации технологии доменной плавки выполнено статистическое исследование работы доменной печи № 2 ПрАО «Донецксталь» за 6 месяцев – ноябрь 2010. –апрель 2011 г.: 504 смены работы печи 1988 выпусков. Показатели работы печи за этот период приведены в таблице 1.

За рассматриваемый период средний расход кокса «Премиум» составил 431 кг/т чугуна и коксового орешка 17 кг/т чугуна. Шихтовыми материалами были окатыши СевГОК офлюс., брикеты РСЦ, абтайлера, брикеты БМ-2, железная руда, присада АМКОМ, железофлюс, металлодобавки и известняк [5]. Средний расход дутья составил 1895 м3/мин, содержание О2 в дутье поддерживалось приблизительно на уровне 25 %.

Реализация комплекса компенсирующих мероприятий и вдувание на 1 т чугуна 134 кг ПУТ, приготовленного из смеси тощего и газового углей (40: 60 %), позволили полностью вывести из состава дутья природный газ и увеличить суточную производительность на 48 т/сутки. За исследуемый период наблюдаются снижение выхода горновых газов на 36 м3/т чугуна, снижение

Таблица 1 – Показатели работы ДП №2 ПрАО " Донецксталь" -МЗ"

| Показатели | 01.11-30.11.10 | 01.12-31.12.10 | 01.01-31.01.11 | 01.02-28.02.11 | 01.03-31.03.11 | 01.04-30.04.11 | |

| Производство чугуна расч., т/сутки | |||||||

| Расход кокса сух.скип., кг/т | |||||||

| Расход коксового орешка (КО), кг/т | |||||||

| Расход кокса сух.скип. + КО, кг/т | |||||||

| Расход шихтовых материалов, кг/т: | |||||||

| окатышей СевГОК офлюс. | |||||||

| окатышей СевГОК кисл. | |||||||

| брикеты РСЦ | |||||||

| абтайлера | |||||||

| брикетов БМ-2 | |||||||

| железной руды | |||||||

| присада АМКОМ | |||||||

| железофлюс | |||||||

| металлодобавки | |||||||

| известняка | |||||||

| Дутье: | |||||||

| расход, м3/мин | |||||||

| давление, ати | 2, 15 | 2, 20 | 2, 15 | 2, 17 | 2, 16 | 2, 16 | |

| температура, ОС | |||||||

| содержание О2, % | 25, 37 | 25, 39 | 25, 22 | 25, 62 | 25, 69 | 24, 42 | |

| Расход кислорода, м3/т | |||||||

| Расход природного газа, м3/т | |||||||

| Расход ПУТ, кг/т | |||||||

| Колошниковый газ: | |||||||

| давление, ати | 1, 25 | 1, 28 | 1, 24 | 1, 26 | 1, 25 | 1, 26 | |

| температура, ОС | |||||||

| состав, %: СО2 | 19, 71 | 20, 61 | 21, 52 | 21, 06 | 20, 42 | 19, 47 | |

| СО | 26, 16 | 25, 56 | 24, 93 | 25, 56 | 25, 47 | 25, 30 | |

| Н2 | 3, 3 | 3, 34 | 3, 25 | 3, 13 | 3, 38 | 2, 87 | |

| hСО | 0, 430 | 0, 446 | 0, 463 | 0, 452 | 0, 445 | 0, 434 | |

| Химсостав чугуна, %: | |||||||

| Si | 0, 67 | 0, 65 | 0, 71 | 0, 75 | 0, 77 | 0, 73 | |

| Mn | 0, 14 | 0, 15 | 0, 11 | 0, 11 | 0, 11 | 0, 12 | |

| S | 0, 032 | 0, 034 | 0, 033 | 0, 030 | 0, 037 | 0, 039 | |

| Шлак: | |||||||

| выход шлака, кг/т | |||||||

| химсостав шлака, %: | |||||||

| SiO2 | 37, 89 | 37, 95 | 37, 80 | 37, 88 | 37, 98 | 37, 99 | |

| CaO | 44, 84 | 44, 61 | 45, 36 | 45, 22 | 45, 07 | 45, 27 | |

| MgO | 6, 98 | 6, 98 | 6, 98 | 7, 12 | 7, 07 | 7, 11 | |

| Al2O3 | 6, 21 | 6, 23 | 6, 22 | 6, 33 | 6, 14 | 6, 24 | |

| Lsф | 43, 40 | 38, 50 | 40, 60 | 45, 20 | 40, 93 | 43, 15 | |

| E | 46, 60 | 43, 10 | 41, 70 | 47, 50 | 44, 30 | 44, 41 | |

| CaO/SiO2 | 1, 18 | 1, 18 | 1, 20 | 1, 19 | 1, 19 | 1, 19 | |

| Интенсивность плавки по углероду, кг/м3 сут. | |||||||

| Выход колошникового газа, м3/т | |||||||

| Степень прямого восстановления железа, rd | 0, 324 | 0, 308 | 0, 310 | 0, 283 | 0, 291 | 0, 297 | |

| Выход восстановительных газов, м3/т | |||||||

| Выход горновых газов, м3/т | |||||||

| Теоретическая температура горения, ОС |

температуры колошниковых газов на 10 °C, снижение степени прямого восстановления железа на 2, 7 % а так же снижение теоретической температуры горения на 74 °C и уменьшение интенсивности плавки по углероду на 80 кг/м3 сутки. Изменение других показателей были минимальны.

1.3 Оптимизация технологии доменной плавки

В период исследования технологии доменной плавки – 01.11.10–30.04.11 г. – доменная печь работала на окатышах СевГОК, коксе «Премиум», с вдуванием на 1 т чугуна 150 – 160 кг ПУТ, приготовленного из смеси тощего и газового углей, без вдувания природного газа (таблица 2).

Из рисунка 3 следует, что оптимальная теоретическая температура горения превышает на 25 °C установившийся уровень. При благоприятных шихтово-технологических условиях сближение фактической температуры горения с оптимальной обеспечит снижение расхода кокса на 5 кг/т, прирост производства на 25 т/сутки, улучшение интенсивности плавки до 1040 кг/(м3 сутки), увеличение степени использования СО до 0, 45, снижение выхода горновых газов и себестоимости чугуна на 45 грн./т чугуна (рисунок 3).

Повышение уровня теоретической температура по сравнению с работой доменной печи с вдуванием природного газа, вполне закономерно, и является необходимым компенсирующим фактором, обеспечивающим интенсификацию газификации ПУТ в печи.

Оптимальные значения основности шлака (CaO/SiO2) и содержание в чугуне [Si], равные соответственно (1, 15 – 1, 20) и (0, 75 – 0, 85) %, по основности ниже фактических значений на 0, 015, а по содержанию кремния – превышают их на 0, 1 % (рисунок 1 и 2).

Повышение содержания кремния в оптимальных пределах сопровождается снижением расхода кокса (2 кг/т чугуна), суточной производительности на 3 т/сутки и увеличением приведенных затрат на 6 грн./т.

Уменьшение основности в указанных выше пределах влечет за собой снижение себестоимости чугуна.

Статистическими исследованиями показано, что в сложившихся на ПрАО «Донецксталь» - МЗ» технологических условиях существенным резервом работы доменной печи и эффективным компенсирующим фактором является снижение выхода шлака на 1 т чугуна. Оптимальный уровень выхода шлака составляет 310 – 330 кг/т чугуна. Увеличению выхода шлака соответствует повышение расхода кокса на 4 кг/т чугуна.

Таким образом, комплексное приведение основных параметров технологического режима доменной плавки к оптимальным их пределам, указанным выше, влечет за собой снижение расхода кокса (– 10, 7 кг/т чугуна), значительное увеличение производства на 31, 7 т/сутки, снижение содержания серы в чугуне на 0, 0005 % и себестоимости чугуна на 15 грн./т чугуна (таблица 3).

Расчеты показывают, что шихта из окатышей СевГОК и кокс «Премиум» в сочетании с современной его подготовкой к плавке и применением коксового орешка и оптимизация технологии создают резерв для эффективного повышения расхода ПУТ до 200 кг/т чугуна и прироста производительности печи (таблица 3).

Таблица 3 – Эффективность оптимизации параметров доменной плавки

(ПраО «Донецксталь» МЗ»; ДП №2; 1.11.10 – 30.04.11; рис.1, 2, 3 и 4)

| Параметры | ∆ | Изменение параметра | |||

| ∆ Qкокса кг/т | ∆ П т/сутки | ∆ [S] % | ∆ Пр.затр. грн/т | ||

| [Si] | - 0, 1 | - 2 | - 3 | - 0, 0012 | + 6 |

| CaO/SiO2 | +0, 015 | + 0, 3 | - 0, 3 | + 0, 0004 | - 6 |

| Теоретическая температура | - 25 | - 5 | + 25 | - 0, 0001 | - 25 |

| Выход шлака | + 16 | +4 | + 10 | + 0, 0004 | + 10 |

| Всего | - 2, 7 | + 31, 7 | - 0, 0005 | - 15 |

1. РАСЧЕТ МАТЕРИАЛЬНО-ТЕПЛОВОГО БАЛАНСА ДЛЯ УСЛОВИЙ РАБОТЫ ДОМЕННОЙ ПЕЧИ 9 «TYSSEN KRUPP»

1. Количество влаги, внесенной шихтой, и расход сухих материалов на одну тонну чугуна

| Материалы | Расход влажных материалов, кг/т | H2Oфиз | Расход сухих материалов | Н2Охим | Н2Ообщ, кг/т | ||

| % | кг/т | % | кг/т | ||||

| Кокс | 332, 1 | 4, 6 | 15, 27 | 316, 82 | 0, 0 | 0, 0 | 15, 27 |

| ПУТ | 176, 9 | 1, 0 | 1, 76 | 175, 14 | 0, 0 | 0, 0 | 1, 76 |

| Железная руда | 283, 6 | 3, 5 | 9, 93 | 273, 67 | 3, 0 | 8, 5 | 18, 43 |

| Агломерат | 982, 0 | 0, 0 | 0, 0 | 982, 0 | 0, 0 | 0, 0 | 0, 0 |

| Окатыши офлюсованные | 167, 0 | 0, 0 | 0, 0 | 167, 0 | 0, 0 | 0, 0 | 0, 0 |

| Окатыши кислые | 129, 0 | 0, 0 | 0, 0 | 129, 0 | 0, 0 | 0, 0 | 0, 0 |

| Восстановленное железо | 18, 2 | 1, 0 | 0, 18 | 18, 0 | 0, 0 | 0, 0 | 0, 18 |

| Кварцит | 6, 2 | 3, 0 | 0, 19 | 6, 0 | 1, 6 | 0, 09 | 0, 28 |

| Боксит | 1, 0 | 4, 0 | 0, 04 | 0, 96 | 1, 0 | 0, 01 | 0, 05 |

| Другие флюсы | 3, 0 | 1, 5 | 0, 06 | 2, 94 | 0, 0 | 0, 0 | 0, 06 |

| Итого, кг/т | 27, 43 | 8, 6 | 36, 03 |

2. Баланс шлакообразующих оксидов

| Материалы | Расход сухих ма-териалов, кг/т | CaO | SiO2 | MgO | Al2O3 | ||||

| % | кг/т | % | кг/т | % | кг/т | % | кг/т | ||

| Кокс | 316, 82 | 0, 32 | 1, 014 | 4, 39 | 13, 9 | 0, 26 | 0, 82 | 3, 16 | 10, 01 |

| ПУТ | 175, 14 | 0, 28 | 0, 49 | 3, 30 | 5, 78 | 0, 19 | 0, 33 | 2, 72 | 4, 76 |

| Железная руда | 273, 67 | 0, 94 | 2, 572 | 8, 65 | 23, 67 | 0, 95 | 2, 59 | 0, 85 | 2, 33 |

| Агломерат | 982, 0 | 9, 55 | 93, 78 | 5, 06 | 49, 69 | 1, 44 | 14, 14 | 1.45 | 14, 24 |

| Окатыши офлюсован. | 167, 0 | 4, 39 | 7, 33 | 7, 15 | 11, 94 | 1, 15 | 1, 92 | 0, 44 | 0, 73 |

| Окатыши кислые | 129, 0 | 0, 30 | 0, 387 | 4, 03 | 5, 2 | 0, 23 | 0, 29 | 0, 65 | 0, 84 |

| Восстановленное железо | 18, 0 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 0 | 0, 0 | 0, 0 | 0, 0 |

| Кварцит | 6, 0 | 0, 20 | 0, 12 | 44, 5 | 2, 67 | 0, 10 | 0, 006 | 2, 50 | 0, 15 |

| Боксит | 0, 96 | 0, 16 | 0, 0025 | 35, 0 | 0, 336 | 0, 20 | 0, 002 | 47, 6 | 0, 46 |

| Другие флюсы | 2, 94 | 53, 5 | 1, 58 | 1, 20 | 0, 035 | 0, 80 | 0, 023 | 1, 05 | 0, 03 |

| Итого, кг/т | 108, 85 | 113, 22 | 20, 12 | 33, 55 | |||||

| Чугун, кг/т | 0, 00 | 0, 00 | 0, 38 | 8, 132 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | |

| Скрап, кг/т | 0, 00 | 0, 00 | 0, 38 | 8, 132 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | |

| Шлак, кг/т | 40, 8 | 108, 54 | 35, 0 | 93, 1 | 7, 20 | 19, 15 | 12, 1 | 32, 19 | |

| Кол. пыль, кг/т | 31, 37 | 1, 00 | 0, 31 | 4, 80 | 1, 51 | 0, 15 | 0, 05 | 5, 30 | 1, 66 |

| Итого, кг/т | 108, 85 | 114, 16 | 19, 20 | 33, 85 | |||||

| Невязка, кг | 0, 00 | -0, 94 | 0, 92 | -0, 3 | |||||

| Невязка, % | 0, 00 | -0, 83 | 4, 57 | -0, 89 |

Относительный вес шлак

((CaOшихт – CaOпыли)/(CaO))*100=((108, 85–0, 3137)/0, 408)*100=266 кг/т чугна.

3. Баланс железа

| Материалы | Расход сухих материалов, кг/т | Feобщ | FeFe2O3 | FeFeO | FeFeS | Feмет | |||||

| % | кг/т | % | кг/т | % | кг/т | % | кг/т | % | кг/т | ||

| Кокс | 316, 82 | 1, 36 | 4, 31 | 0, 00 | 0, 00 | 0, 84 | 2, 66 | 0, 52 | 1, 66 | 0, 00 | 0, 00 |

| ПУТ | 175, 14 | 1, 42 | 2, 49 | 0, 61 | 1, 07 | 0, 87 | 1, 52 | 0, 55 | 0, 96 | 0, 00 | 0, 00 |

| Железная руда | 273, 67 | 61, 8 | 169, 15 | 59, 23 | 162, 11 | 2, 57 | 7, 03 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Агломерат | 982, 0 | 57, 48 | 564, 45 | 53, 39 | 524, 29 | 4, 1 | 40, 26 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Окатыши офлюсован. | 167, 0 | 67, 8 | 113, 23 | 65, 63 | 109, 60 | 1,! 7 | 1, 95 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Окатыши кислые | 129, 0 | 66, 3 | 85, 53 | 64, 59 | 83, 32 | 1, 7 | 2, 22 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Восстановлен. железо | 18, 0 | 92, 0 | 16, 56 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 92, 0 | 16, 56 |

| Кварцит | 6, 0 | 35, 0 | 2, 10 | 34, 69 | 2, 08 | 0, 31 | 0, 002 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Боксит | 0, 96 | 10, 5 | 0, 10 | 10, 5 | 0, 10 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Другие флюсы | 2, 94 | 0, 25 | 0, 007 | 0, 25 | 0, 007 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Итого, кг/т | 957, 88 | 882, 56 | 55, 64 | 2, 62 | 16, 56 | ||||||

| Чугун, кг/т | 94, 63 | 946, 3 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 94, 63 | 946, 3 | |

| Скрап, кг/т | 5, 0 | 94, 63 | 4, 73 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 94, 63 | 4, 73 |

| Шлак, кг/т | 0, 00 | 0, 00 | 0, 00 | 0, 00 | 0, 195 | 0, 52 | 0, 00 | 0, 00 | 0, 00 | 0, 00 | |

| Кол. пыль, кг/т | 31, 37 | 0, 00 | 0, 00 | 38, 22 | 0, 12 | 0, 78 | 0, 245 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Итого, кг/т | 951, 03 | 0, 12 | 0, 245 | 0, 00 | 951, 03 | ||||||

| Невязка, кг | 6, 85 | ||||||||||

| Невязка, % | 0, 72 | ||||||||||

| Восстановлено до металлического состояния | FeFe2O3 882, 44 | FeFeO 55, 40 | FeFeS-Fe 2, 621 |

4. Баланс марганца, серы и фосфора

| Материалы | Расход сухих ма-териалов, кг/т | Mnобщ | MnMnO | Sобщ | Sso3 | Pобщ | |||||

| % | кг/т | % | кг/т | % | кг/т | % | кг/т | % | кг/т | ||

| Кокс | 316, 82 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | 0, 75 | 2, 376 | 0, 012 | 0, 028 | 0, 009 | 0, 030 |

| ПУТ | 175, 14 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | 0, 63 | 1, 103 | 0, 024 | 0, 042 | 0, 014 | 0, 025 |

| Железная руда | 273, 67 | 0, 35 | 0, 957 | 0, 34 | 0, 930 | 0, 02 | 0, 055 | 0, 020 | 0, 055 | 0, 008 | 0, 021 |

| Агломерат | 982, 0 | 0, 22 | 2, 160 | 0, 22 | 2, 160 | 0, 02 | 0, 196 | 0, 020 | 0, 196 | 0, 011 | 0, 108 |

| Окатыши офлюсован. | 167, 0 | 0, 00 | 0, 000 | 0, 04 | 0, 067 | 0, 00 | 0, 000 | 0, 000 | 0, 000 | 0, 020 | 0, 034 |

| Окатыши кислые | 129, 0 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | 0, 05 | 0, 065 | 0, 050 | 0, 065 | 0, 030 | 0, 039 |

| Восстановлен. железо | 18, 0 | 0, 10 | 0, 018 | 0, 00 | 0, 000 | 0, 02 | 0, 004 | 0, 020 | 0, 004 | 0, 050 | 0, 009 |

| Кварцит | 6, 0 | 0, 40 | 0, 024 | 0, 39 | 0, 023 | 0, 030 | 0, 002 | 0, 030 | 0, 002 | 0, 060 | 0, 004 |

| Боксит | 0, 96 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | 0, 010 | 0, 001 | 0, 010 | 0, 001 | 0, 005 | 0, 0004 |

| Другие флюсы | 2, 94 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | 0, 010 | 0, 002 | 0, 010 | 0, 002 | 0, 005 | 0, 001 |

| Итого, кг/т | 3, 16 | 3, 18 | 3, 80 | 0, 395 | 0, 2714 | ||||||

| Чугун, кг/т | 0, 23 | 2, 300 | 0, 00 | 0, 000 | 0, 047 | 0, 47 | 0, 00 | 0, 000 | 0, 068 | 0, 680 | |

| Скрап, кг/т | 0, 23 | 0, 012 | 0, 00 | 0, 000 | 0, 047 | 0, 002 | 0, 00 | 0, 000 | 0, 068 | 0, 003 | |

| Шлак, кг/т | 0, 26 | 0, 691 | 0, 26 | 0, 691 | 1, 20 | 3, 192 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | |

| Кол. пыль, кг/т | 31, 37 | 0, 00 | 0, 000 | 0, 00 | 0, 000 | 0, 03 | 0, 009 | 0, 03 | 0, 009 | 0, 15 | 0, 047 |

| Итого, кг/т | 3, 00 | 3, 67 | 0, 009 | 0, 73 | |||||||

| Невязка, кг | 0, 16 | 0, 13 | |||||||||

| Невязка, % | 5, 06 | 3, 42 | |||||||||

| Восстановлено до металлического состояния MnMnO | 2.30 | Перешло из CaSO4 в CaS | ∆ Sso3 | 0, 39 |

5. Количество углерода, перешедшего в газ из шихты

| Материалы | Расход сухих материалов, кг/т | Cобщ | CO2карб. | ||

| % | кг/т | % | кг/т | ||

| Кокс | 316, 82 | 87, 33 | 276, 679 | 0, 00 | 0, 00 |

| Железная руда | 273, 67 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Агломерат | 982, 0 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Окатыши офлюсован. | 167, 0 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Окатыши кислые | 129, 0 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Восстановлен. железо | 18, 0 | 4, 00 | 0, 72 | 0, 00 | 0, 00 |

| Кварцит | 6, 0 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Боксит | 0, 96 | 0, 00 | 0, 00 | 0, 00 | 0, 00 |

| Другие флюсы | 2, 94 | 11, 74 | 0, 345 | 43, 06 | 1, 27 |

| Итого, кг/т | 277, 744 | 1, 27 | |||

| Чугун, кг/т | 4, 65 | 46, 5 | |||

| Скрап, кг/т | 4, 65 | 0, 233 | |||

| Шлак, кг/т | |||||

| Кол. пыль, кг/т | 31, 37 | 19, 50 | 6, 12 | ||

| Итого, кг/т | 52, 853 | ||||

| Переходит из шихты в газ, кг | 224, 891 |

Скарб=(3/11)*СО2карб = 0, 35 кг

Осо2=0, 7273*СО2карб.=0, 92 кг

6. Количество водорода, азота и оксидов углерода, перешедших в газ из кокса и ПУТ (кг/т чугуна).

| Водород Нш= (Мк*Нк)/100 = (316, 82*0, 3)/100 = 0, 95 | Азот Nш= (Мк*Nк)/100 = (316, 82*1)/100 = 3, 17 |

| Двуокись углерода СО2лет= (0, 5* Мк*Ок)*(44/(32*100)) = = (0, 5*316, 82*0, 5)*0, 014 = 1, 11 | Окись углерода СОлет= (0, 5* Мк*Ок)*(28/(16*100))= = (0, 5*316, 82*0, 5)*0, 018 = 1, 43 |

| В том числе: Осо2 лет=(32/44)*1, 11=0, 81 Ссо2 лет = (12/44)*1, 11=0, 30 | В том числе: Осо лет = (16/28)*1, 43=0, 82 Ссо лет = (12/28)*1, 43=0, 61 |

7. Характеристики вдуваемых топливных добавок

7 .1 Содержание углерода, нм3/нм3 (нм3/кг)

a. Содержание кислорода, нм3/нм3 (нм3/кг)

b. Содержание водорода, нм3/нм3 (нм3/кг)

c. Содержание азота, нм3/нм3 (нм3/кг)

d. Расход кислорода дутья на горение, нм3 О2/нм3 (нм3 О2/кг)

e. Удельный вес газа, кг/нм3

f. Теплотворная способность, 103 ккал/нм3 (103 ккал/кг)

7.8 Теплота горения фурм, 103 ккал/нм3 (103 ккал/кг)

8. Расход тепла на диссоциацию оксидов

| Количество восстановленных элементов | Количество О2 перешедшего в газ | Теплота диссоциации | ||

| кг/кг элемента | кг/т чугуна | 103 ккал/кг элемента | ккал/кг чугуна | |

| 3=1*2 | 6=1*4 | |||

| FeFe2O3→ FeO=∆ FeOFe2O3=882, 44 MnMnO2→ MnO=∆ MnMnO2=2, 30 NiNiO→ Ni=Niчуг-Niмет=- CuCuO→ Cu=Cuчуг-Cuмет=- | 0, 1428 0, 2909 0, 272 0, 253 | 126, 012 – – – | 0, 508 0, 400 0, 993 0, 606 | 448, 280 – – – |

| – | О1=126, 012 | – | 448, 280 | |

| FeFeo→ Fe=∆ FeOFe2O3+=∆ FeOFeO =937, 84 | 0, 2857 | О2=267, 941 | 1, 250 | 1172, 3 |

| MnMnO→ Mn=∆ MnMnO2+∆ MnMnO =2, 3 SiSiO2→ Si=Siчуг-Siмет =3, 8 TiTiO2→ Ti=Tiчуг – Tiмет = - VV2O5→ V=Vчуг – Vмет = - CrCr2O3→ Cr=Crчуг – Crмет = - PP2O5→ P=Pчуг – Pмет = 0, 68 SCaSO4→ CaS=∆ SSO3=0, 39 SCaO→ CaS=Sшл - ∆ SSO3=2, 80 | 0, 2909 1, 143 0, 667 0, 784 0, 461 1, 29 2, 0 0, 5 | 0, 67 4, 34 – – – 0, 88 0, 78 1, 4 | 1, 898 7, 423 4, 703 4, 287 2, 777 7, 810 6, 853 1, 292 | 4, 36 28, 21 – – – 5, 31 2, 67 3, 62 |

| – | О3=8, 07 | – | 44, 17 | |

| Всего при восстановлении окислов | – | Ог=402, 023 | – | q1/=1664, 75 |

| OCO2 карб OCO2 кокса и ПУТ | 0, 92 3, 66 | |||

| О4 | 4, 58 | |||

| OCO кокса и ПУТ | 3, 69 | |||

| О5 | 3, 69 | |||

| Всего из карбонатов и летучих веществ О 4-5 | 8, 27 | |||

| Общее количество кислорода, перешедшего в газ из шихты | 410, 293 |

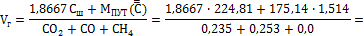

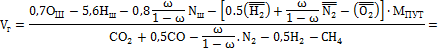

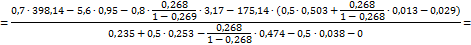

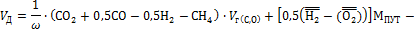

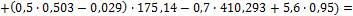

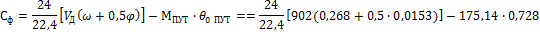

9. Выход колошникового газа и расход дутья

| Метод расчета | Расчетные формулы | Результат | |||

| Нм3/т чугуна | Кг/т чугуна | ||||

| Выход сухого колошникового газа | |||||

| С, О C, N O, N |

| ||||

| Расход сухого дутья | |||||

| C, O C, N O, N |

| ||||

| Количество водяного пара, образовавшегося в печи | |||||

| |||||

| Количество углерода горючего, сгоревшего у фурм | |||||

| |||||

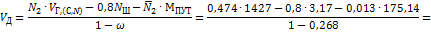

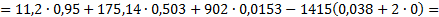

Баланс элементов переходящих в газ

| Метод расчета | Расчетные формулы | Результат |

| С, О | Баланс азота (нм3/т чугуна) Из дутья: VД(1-w)=902*(1-0, 268)= Из горючего: 0, 8× NШ =0, 8*5, 97= | 660, 264 4, 8 |

| Сумма | 665, 064 | |

| В колошниковом газе: VГ× N2 =1415*0, 474= | 70, 71 | |

| Невязка | -5, 6 | |

| C, N | Баланс кислорода (мн3/т чугуна) Из дутья: VД(w+0, 5y)=902*(0, 268+0, 5*0, 0153)= Из шихты: 0, 7OШ=0, 7× 410, 293= | 248, 636 287, 205 |

| Сумма | 535, 841 | |

| В колошниковом газе: VГ(CO2+0, 5CO)+0, 5DH2=1415*(0, 235+0, 5*0, 253)+0, 5*59= | 541, 023 | |

| Невязка | -5, 182 | |

| O, N | Баланс углерода (кг/т чугуна) Из шихты перешло в газ: Сш= Из ПУТ перешло в газ: СПУТ= | 224, 891 142, 214 |

| Сумма | 367, 105 | |

| В колошниковом газе: (12/22, 4)(CO2+CO+CH4)× VГ=× (12/22, 4)(0, 235+0, 253+0, 0)× 1415= | 369, 921 52, 81 | |

| Сумма | ||

| Невязка | 2, 816 |

11. Сводный материальный баланс

| Поступило в печь влажных материалов | Кг/т чугуна | Получено из печи | Кг/т чугуна |

| Кокс ПУТ Железная руда Агломерат Окатыши офлюс Окатыши кислые Восстан. железо Кварцит Боксит Другие флюсы Дутье сухое Влага дутья | 332, 1 176, 9 283, 6 982, 0 167, 0 129, 0 18, 2 6, 2 1, 0 3, 0 11, 09 | Чугун………………………………… Скрап……………………………….. Шлак………………………………… Газ сухой колошниковый….……… Влага из шихты…...……………...…. Водяной пар, образовавшийся в печи………………………………….. Пыль ………………..………………. Невязка | 1000, 0 5, 0 266, 0 1846, 5 36, 03 60, 0 31, 37 29, 59 |

| Сумма | 3274, 09 | Сумма | 3244, 5 |

|

|