Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основное время.

|

|

Расчетные размеры обработки: за расчетный диаметр D принимают диаметр отверстия, полученный после выполнения каждого перехода; l — длина обрабатываемой поверхности, мм; z— припуск на диаметр, мм.

Глубина резания при сверлении t = D: 2; при рассверливании, зенкеровании и развертывании t= z: 2 =  .

.

Расчетная длина обработки, мм:

L = 1+l1, (2.2)

где 11 — величина врезания и перебега режущего инструмента, которую определяют по нормативам или рассчитывают по формуле l1=11'+11'', где l1 ' — величина врезания, зависящая от геометрической формы инструмента и глубины резания; l1''— величина перебега инструмента.

Примеры определения расчетных размеров D, L, hглубины резания tприведены в таблице 1.

Так как припуск при работе режущим инструментом, имеющим постоянный размер, всегда снимается за один рабочий ход, число рабочих ходов равно единице.

Величину подачи выбирают по нормативам в зависимости от обрабатываемого материала режущего инструмента и технологических факторов, т.е. от жесткости обрабатываемой детали, требований к точности и т.п.

Принятую по нормативам величину подачи сопоставляют с подачами по паспорту станка и, как правило, при сверлении принимают большие значения подач, а при зенкеровании и в особенности при развертывании — меньшие.

Принятую подачу проверяют по осевой силе Рх, допускаемой прочностью механизма подач. Такая проверка производится только при сверлении и рассверливании инструментами с размерами, близкими к предельным для данного станка.

Проверка подачи по прочности механизма подач станка может быть выполнена по нормативам предельно допустимых подач в зависимости от диаметра сверла и усилия, допускаемого прочностью механизма подач (из паспорта станка). При этом величина подачи, принятая по нормативам, должна быть меньше допускаемой по осевой силе.

Скорость резания (м/мин) при сверлении, рассверливании,

зенкеровании и развертывании определяют по нормативам в зависимости от материала инструмента, марки обрабатываемого

материала, диаметра инструмента, формы и заточки инструмента.

Таблица 1- Расчет характеристик процесса резания для различных видов обработки отверстий

| Вид обработки | Эскиз обработки | Размеры обработки, мм | |||||

| D | L | h | t | l1 ' | l1 '' | ||

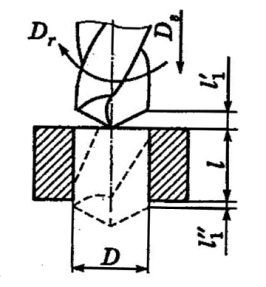

| 1. Сверление |

| D | l+l1, l1=11'+11'' | D | D/2 | При 2j=116…120°: для формы заточки H-D/2 ctgj»0, 3D; для формы заточки DH - 0, 4D | 1…3 |

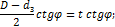

| 2. Рассверливание |

| D | l+l1, l1=11'+11'' | D-d3 | D-d3 |  при 2j=116…120° - 0, 3(D-dз)

при 2j=116…120° - 0, 3(D-dз)

| 1…3 |

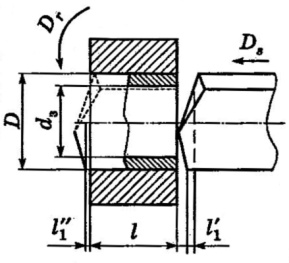

| 3. Зенкерование |

| D | l+l1, l1=11'+11'' | D-d3 | D-d3 |  при j=45° - t

при j=45° - t

| 1…3 |

| 4. Зенкерование конических отверстий |

| D | l+l1, l1=11'+11'' | D-d3 | D-d3 | 0, 5…2 | 0, 5…2 |

| 5. Кольцевое сверление |

| D | l+l1, l1=11'+11'' | D-d3 | D-d3 | 1…3 | 1…3 |

| 6. Растачивание пушечными сверлами |

| D | l+l1, l1=11'+11'' | D-d3 | D-d3 | 1…3 | 1…3 |

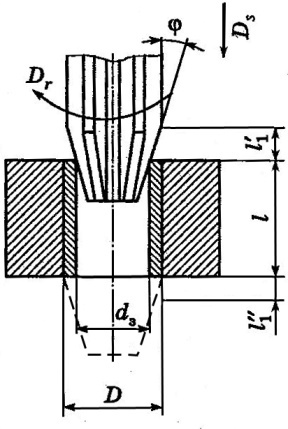

| 7. Развертывание |

| D | l+l1, l1=11'+11'' | D-d3 | D-d3 2 | При j=5° - 11, 4t; при j=15° - 3, 7t | 0, 5…1, 0 длины калибрующей части развертки |

Основное время (мин) рассчитывают по формуле

T0 =  , (2.3)

, (2.3)

где пп — частота вращения шпинделя по паспорту, мин-1.

|

|