Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производство санитарно-строительных изделий

|

|

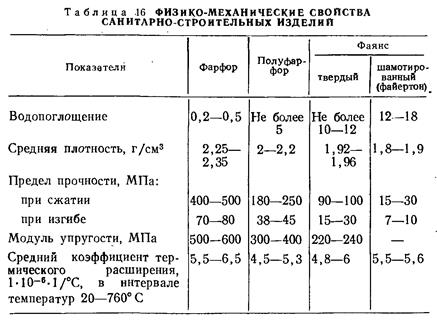

Санитарно-строительные изделия (унитазы, биде, умывальные столы и т. д.) изготовляют нз фарфоровых, полуфарфоровых и фаянсовых масс методом литья в гипсовых формах с последующими сушкой " н обжигом. Изделия относят к типу тонкокерамических, имеющих плотный (фарфоровые и полуфарфоровые изделия) или пористый (фаянсовые) черепок, покрыты прозрачной или глухой глазурью, белой или цветной. Физико-механические свойства изделий приведены в табл. 16.

|

Изделия санитарно-строительного назначения должны иметь заданную форму без выбоин, трещин и других дефектов, быть хорошо обожженными, издавать при ударе чистый звук, иметь глазурный покров хорошего розлива. Белизна изделий должна быть не менее 65% для-1-го и 2-го сортов и не менее 60% для 3-го сорта изделий.

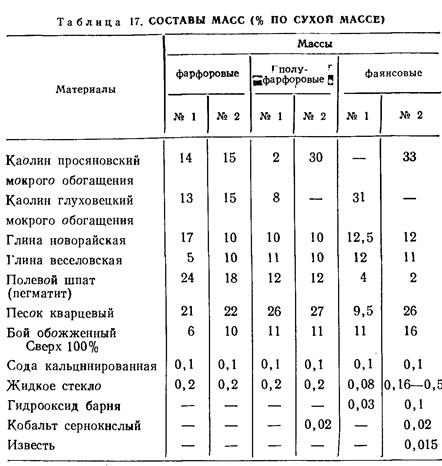

Составы масс приведены в табл. 17. Масса фарфоровая № 1 пригодна для конвейерной и стендовой отливки, масса № 2 является типовой для заводов, работающих на традиционном сырье.

Ввод в многокомпонентную массу двух-трех видов глин и не менее двух видов каолина повышает стабильность свойств масс и изделий. Расход сырьевых материалов на 1 т изделий Подготовка масс в производстве санитарно-строи

тельных изделий сводится к получению литьевых шликеров. Их приготовляют двумя способами: прессовым и беспрессовым. Характеризуются они данными, приведенными в табл. 18.

Тонкость помола шликера регулируют с таким расчетом, чтобы при отливке изделий сливным способом содержание зерен меньше 1 мкм в фарфоровых массах было 37—38%, в полуфарфоровых 28—32 и фаянсовых 28—37%. Для масс с большим содержанием глинистых при стендовом литье зерен размером меньше 1 мкм должно быть 36—40%. Величина удельной поверхности составляет 20—22 м2/г для масс, используемых при конвейерном способе отливки и 25—27 м2/г — при стендовом литье. При большем содержании фракций размером менее 1 мкм время набора массы увеличивается. Быстро-фильтрующийся шликер (набор массы в гипсовой форме за 6, 5—8 ч) имеет текучесть (через 30 с) 8—10 с, коэффициент загустеваемости 1, 9—2, 1 при влажности 31, 2— 31, 6% и остаток на сите № 006 (10000 отв/см2) в пределах 10—12%. Его получают частичной заменой в составе массы высокопластичных глин на шамот, получаемый из этих глин предварительным обжигом при 1000° С, а также вводом гидроксида бария.

Чистые отходы массы из литейного цеха распускают в отдельной мешалке и по мере готовности добавляют в сборную Мешалку к свежеприготовленному шликеру в количестве от 10 до 30% его объема.

До подачи шликера на отливку изделий он должен 2—3 сут выстоять в мешалке при периодическом перемешивании. Корректируют литейные свойства шликера добавкой воды и жидкого стекла за 2 ч до подачи в литейный цех.

Глазури для санитарно-строительных изделий должны обладать химической стойкостью и твердостью не ниже 6 единиц по шкале Мооса. Применяют как белые, так и цветные глазури, прозрачные и глухие.

Нефриттованные полевошпатовые глазури используют для глазурования изделий из полуфарфоровых и фарфоровых масс. Фриттованными глазурями покрывают изделия из фаянсовых масс. Ангобы используют для покрытия крупноразмерных изделий (ванны) из шамо-тированных фаянсовых масс, а также для скрытия нежелательной окраски черепка изделий.

Для повышения белизны глазури в ее состав вводят в процессе измельчения в шаровой мельнице подсинивающие добавки — сульфат или хлорид кобальта в количестве 0, 0001—0, 002%.

Глазурную суспензию изготовляют совместным помолом всех компонентов в шаровой мельнице при соотношении материала и мелющих тел 1: 1—2 и влажности 38—45%. Продолжительность помола 7—7, 5 ч. Готовность суспензии определяют по остатку на сите № 006 (10 000 отв/см2) не более 0, 05—0, 3%- Общим требованием к глазури при однократном обжиге изделий является достаточная ее вязкость, обеспечивающая качественное покрытие поверхности высушенных изделий.

Ангоб должен иметь хорошее сцепление с черепком, соответствовать ему по коэффициенту термического расширения и ложиться на поверхность изделий гладким, ровным слоем. Тонкость помола ангоба характеризуется остатком на сите № 006 2, 8—3%, влажность его должна быть 35—37%, плотность 1, 6—1, 64 г/см3. Ангоб приготовляют по технологии изготовления глазури.

Формуют изделия методом шликерного литья в гипсовых формах. Разработан также метод гидростатического прессования изделий.

Отливка изделий из обычного фарфорового шликера под давлением 0, 2 МПа сокращает время набора черепка в 2 раза. Эффективное воздействие на литье изделий оказывает также вибрация.

Отливают изделия в отдельных гипсовых формах, на стендах в формах, собранных в батареи, и на конвейере. В зависимости от вида изделий шликерное литье выполняется наливным, сливным и комбинированным способами.

Наливным способом отливают тарельчатые унитазы, унитазы «Компакт» и другие толстостенные изделия. Этот способ применяют и при батарейной отливке изделий. Гипсовые формы собирают в батареи по 16—20 шт. с наклоном 10—15° в сторону сливного отверстия. Заливают формы шликером через воронки до полного их заполнения. Через 1—3 ч после набора формой стенки изделия требуемой толщины излишек шликера сливают, изделия в формах выдерживают 7—16 ч для закрепления черепка, после чего их освобождают от форм. Разъем форм осуществляют при влажности изделий 20—22, 5%. Через 5—7 отливок гипсовые формы поступают на сушку для снижения влажности до 5—7%. Наливным способом также отливают изделия из шамоти-рованных фаянсовых масс с толщиной стенки 25—45 мм (ванны, мойки). Наливной способ обеспечивает получение изделий с заданной толщиной стенок, однако он требует применения разборных форм сложной конструкции.

Сливным способом отливают умывальные столы и другие тонкостенные изделия. При сливном способе заполненные шликером формы выдерживают 1—3 ч до набора требуемой толщины стенки изделия 9—11 мм. После набора стенки изделия излишек шликера сливается в чистые отстойники, изделие выдерживается в форме 6—16 ч для повышения прочности и снижения влажности до 22—24%, после чего вынимается из формы. При сливном способе происходит односторонний набор стенки изделия, он наиболее прост, но не обеспечивает постоянной толщины стенки изделий. Сливной способ применяется при изготовлении изделий на конвейере.

Комбинированным способом отливают умывальные столы (в зависимости от типа): одни части изделия отливают наливным, другие — сливным способом. Соединяют части при оправке и компоновке изделий.

Изделия, освобожденные из гипсовых форм, независимо от способа отливки, проходят первичную оправку, которая заключается в обрезке следов швов формы, обработке поверхностей и отверстий, приставке отдельно формуемых частей; нарезке резьбы (в унитазах) и др. Далее изделия подвяливают до влажности 14—18%, вторично оправляют и направляют на сушку или дополнительное подвяливание для снижения влажности до 12-14, %.

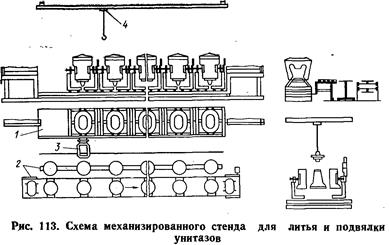

Длительность подвяливания фарфоровых унитазов на рольганговом конвейере 3, 5—4 ч при температуре теплоносителя 38—42° С, умывальных столов на монорельсе при температуре 25±3°С — 24 ч. Обычные стендовые способы отливки изделий требуют больших производственных площадей, так как съем изделий с 1 м2 площади стенда почти в 2 раза ниже, чем при отливке изделий на конвейере, связаны с тяжелым физическим трудом, не позволяют автоматизировать процессы отливки изделий. С целью повышения эффективности стендовой отливки в НИИстройкерамики разработаны механизированные стенды, в которых сочетаются достоинства стендовой отливки (организация труда) с конвейерной (высокий уровень механизации и автоматизации).

Механизированный стенд (рис. 113) включает участок литья / и участок для подвялки и оправки изделий 2, приемо-передаточную каретку 3, предназначенную для извлечения отлитых изделий из форм и передачи их на участок оправки и подвялки, устройства 4 для съема и установки постамента гипсовой формы, cttcte* мы заливки и слива шликера из литейных форм, теплотехническую систему для обеспечения работы в двухсменном режиме.

Механизированный стенд (рис. 113) включает участок литья / и участок для подвялки и оправки изделий 2, приемо-передаточную каретку 3, предназначенную для извлечения отлитых изделий из форм и передачи их на участок оправки и подвялки, устройства 4 для съема и установки постамента гипсовой формы, cttcte* мы заливки и слива шликера из литейных форм, теплотехническую систему для обеспечения работы в двухсменном режиме.

Опыт работы такого стенда подтвердил возможность повышения производительности труда в 2 раза по сравнению с производительностью на обычных стендах.

На конвейерах различных типов в настоящее время выпускают унитазы (до /0%) и умывальные столы (30%). Производительность литейно-подвялочного конвейера СМ-462А для производства умывальных столов комбинированным способом 220—240 тыс. изделий в год. Его обслуживает восемь рабочих. Общая продолжительность отливки изделий 6, 5—8 ч. Литейно-подвя-лочный конвейер СМ-461А для отливки унитазов производительностью 200—220 тыс. изделий в год обслуживает 10 чел.

По разработкам НИИСтройкерамики на отдельных заводах были опробованы установки для изготовления изделий способом гидростатического прессования. При этом способе используют массы того же состава, что и при литье. Порошок влажностью 8—12% получают в распылительной сушилке. Прессуют изделия в металлических формах с резиновыми оболочками, через которые давление воды 16—22 МПа передается на порошок, засыпанный в пространство между резиновой оболочкой и формой. Производительность установки 200 шт. изделий в смену. Изделия по качеству не уступают изделиям, изготовленным способом литья.

Дефекты литья аналогичны описанным в гл. VI.

Сушку изделий осуществляют в камерных, туннельных и конвейерных сушилках, в которые изделия поступают после подвяливания до влажности менее 18% и обработки. Общая продолжительность сушки в камерных сушилках 30—40 ч для изделий из фаянсовых масс и до 24 ч для изделий из полуфарфоровых масс. Остаточная влажность изделий после сушки 2—1, 5%. Продолжительность сушки в туннельных сушилках 10— 24 ч. Применение быстрофильтрующихся масс сокращает срок сушки в два раза.

Конвейерные (кареточные) сушилки Гипростроймате-риалов — полуавтоматические установки СУ-1 для сушки унитазов и СУ-2 для сушки умывальных столов — устанавливают в единый поток с конвейерами СМ-461А и СМ-462А. Ритм толкания кареток с изделиями в сушилке синхронизирован с ритмом работы литейно-подвялочного конвейера. Теплоносителем служит горячий воздух, поступающий от калориферных установок. Продолжительность сушки 18 ч. Производительность сушилки до 20 изделий в 1 ч, удельный расход топлива на 1 кг испаренной влаги около 8, 37 МДж, часовой расход пара 170 кг. Прочность высушенных изделий из фарфоровых масс 3—4 МПа.

Глазуруют изделия окунанием, пульверизацией, поливом и комбинированным способом. Реже глазурь наносят кистью (на ванны, мойки и др.).

Изделия перед глазурованием очищают от пыли, обтирают влажной губкой, места изгибов смачиванием керосином проверяют на наличие трещин. Места, не подлежащие глазурованию — нижняя плоскость постамента, нарезка сливной трубы, торец штуцера унитазов, торец сливного отверстия и задний борт умывальников, — покрывают составом из равных частей парафина и керосина. Перед глазурованием на изделия наносят подглазурной краской знак заводской марки.

Для глазурования изделий используют смесь из 50% свежеприготовленной и 50% глазури, возвращенной из глазуровочных чанов. Толщина глазурного покрова 0, 4— 0, 5 мм.

При глазуровании цветными глазурями толщина глазурного покрова должна быть несколько больше, чем при глазуровании прозрачными и глухими (белыми) глазурями. Расход глазури на 1 т изделия 50 кг.

После глазурования влажность изделия повышается до 3, 5—5%, поэтому их досушивают в конвейерной сушилке до влажности 1, 5—2, 5% и направляют на обжиг.

Изделия из шамотированных фаянсовых масс перед глазурованием покрывают ангобом, что необходимо для скрытия шероховатостей поверхности и темной окраски черепка изделий. Ангобируют изделия в сыром виде или после первого обжига. Ангоб наносят на изделие кистью в 3—4 приема с промежутками в 2—3 ч между покрытиями или пульверизацией. Толщина слоя ангоба 0, 5—1, 5 мм. Ангобированные изделия подсушиваются в течение 15—20 ч. Подсушенные крупногабаритные изделия из шамотированных масс глазуруют кистью 3— 4 раза или пульверизацией, используя сырую полевошпатовую глазурь, вторично подсушивают и направляют в обжиг.

Обжигают санитарно-строительные изделия в основном один раз при температурах, определяемых составом масс: фаянсовые при 1160—1280° С, шамотирован-ные фаянсовые при 1270—1280° С, полуфарфоровые при 1230—1250°, фарфоровые при 1170—1280° С.

Наиболее широко для обжига изделий используют туннельные печи открытого пламени конструкции Гип-ростройматериалов длиной 66, 5; 88; 100; 107 и 112 м или конструкции Гипростекло длиной 106 м и др.

Обжиг изделий на этажерках вместо обжига в капселях повышает емкость вагонетки в 1, 5 раза, снижает расход огнеупорного припаса в 5, 5—6 раз и нагрузку на вагонетку почти на 70%, сокращает длительность общего цикла обжига на 15—20% (до 22—25 ч). Плотность садки изделий на этажерки вагонетки 80— 85 кг/м3. Оборачиваемость этажерного припаса 70— 90 циклов.

В щелевых печах продолжительность скоростного обжига может быть снижена до 2—5 ч по сравнению с 22—25 ч в туннельных печах. Съем изделий с 1 м3 рабочего канала туннельной печи в месяц до 2400 кг в пересчете на условный ассортимент. Расход условного топлива около 0, 62—1, 33 т на 1 т обожженных изделий.

В процессе обжига на изделиях возможно образование дефектов, в основном глазури: наколы, мушка, цек, особенно на фаянсовых изделиях, чешуйчатость, деформация, трещины и др.

Сортируют изделия на три сорта. Изделия, имеющие дефекты, поступают на зачистку. Некоторые из них после устранения дефектов направляют на повторный обжиг. Качественные изделия поступают на участок монтажа арматуры. Далее изделия упаковывают в щитковую тару и направляют на склад готовой продукции.

Вопросы для самопроверки

Типы саиитарио-строительиых изделий и требования к иим.

Сырьевые материалы и особенности подготовки масс.

Способы изготовления саиитарио-строительиых изделий.

Сушка и глазурование саиитарио-строительиых изделий.

Обжиг саиитарио-строительиых изделий и его особенности.

6. Производство глазурованных облицовочных плиток

Облицовочные плитки представляют собой изделия, изготовленные из фаянсовых масс, обожженные и покрытые с лицевой стороны прозрачной или глухой глазурью. По форме плитки бывают квадратные, прямоугольные и фасонные (рис. 114). В соответствии с ГОСТ 6141—82 выпускают 28 типов плиток, не считая встроенных и навесных деталей. Предел прочности плитки при изломе 14—30 МПа, при сжатии 98—128 МПа. Лицевая поверхность плиток должна быть гладкой, плоской и равномерно покрытой глазурью — блестяшей или матовой, глухой или прозрачной, одного цвета или многоцветной. Кроме плиток с гладкой поверхностью бывают плитки с рельефной, офактуренной и пирамидальной поверхностью.

Сырьем для фаянсовых облицовочных плиток являются светложгущиеся огнеупорные глины и каолины — веселовская (марки ДВ-1 и ДВ-0), латненская (марки ЛТ-2), черкасский бентонит, глуховецкий каолин мокрого обогащения или просяновский каолин сухого обогащения, а также положский, новоселицкий, владимиров-ский и другие каолины. В качестве отощающих компонентов в массу вводят кварцевый песок, политой и утельный бой изделий, обожженный каолин, бой огнеупорного припаса, пирофиллит и др.

Масса плиток содержит около 50% глинистых материалов (каолин, глина, бентонит), 10—25% кварцевого песка и до 35% боя изделий. При скоростном обжиге плиток ввод в массу обычных плавней — полевого шпата, пегматита, талька— неэффективен из-за малого времени протекания процессов при пониженных температурах обжига. Поэтому в качестве плавней вводят нефелин-сиенит, перлит, шлаки, мел, бой стекла, «эрклез» и др. Комплексный ввод плавней, содержащих щелочи (перлит, нефелин-сиенит) и щелочноземельные оксиды (мел, тальк, магнезит, металлургические шлаки и др.), позволяет снизить общее содержание плавней в массе на 10—15% при пониженных температурах обжига. Введение бентонита позволяет уменьшить количество глинистых компонентов на 3—15% или полностью заменить их.

Составы масс для плиток, обжигаемых по скоростным режимам в щелевых печах, отличаются пониженным содержанием пластичных компонентов, низкой воздушной и огневой усадкой, малочувствительностью к резкому повышению температуры.

Составы масс для плиток, обжигаемых по скоростным режимам в щелевых печах, отличаются пониженным содержанием пластичных компонентов, низкой воздушной и огневой усадкой, малочувствительностью к резкому повышению температуры.

Независимо от способа производства приготовляют пресс-порошки мокрым (шликерным) и реже сухим способами. Более прогрессивна технология щликерной подготовки масс с обезвоживанием суспензии в распылительных сушилках.

Роспуск глинистых материалов при раздельном помоле осуществляют в вертикальных или горизонтальных мешалках, установках непрерывного действия и реже в шаровых мельницах. Воду добавляют в количестве, необходимом для получения суспензии влажностью 65— 72%, обеспечивающей быстрый роспуск глинистых материалов до размера частиц 3—10 мкм. Ускорению роспуска также способствует подогрев суспензии до 45— 55° С, для чего в мешалку подают пар под давлением 0, 15—0, 25 МПа, а в массу добавляют ПАВ —до 1% ССБ, кубовых и дрожжевых остатков, триполифосфата натрия. Продолжительность роспуска глинистых материалов в шаровой мельнице от 40—50 мин до 1, 5—2, 5 ч при соотношение массы, мелющих тел и воды 1: 0, 5: 1, 5. Готовность глинистой суспензии определяют, пропуская ее без остатка через вибросито № 01 с латунной сеткой (3460 отв/см2).

Тонкий помол каменистых материалов осуществляют в шаровых мельницах мокрого помола.

Обезвоживают суспензию в распылительных сушилках, применение которых позволяет сократить с 10 до 3 количество производственных операций при подготовке пресс-порошка, а время приготовления порошка с 8—12 ч до 2—3 мин.

Производительность распылительных сушилок от 1, 5 до 12 т порошка в 1 ч. Температура порошка на выходе из сушилки 50—60° С, влажность 6—8, 5%. Расход условного топлива 3—3, 3 МДж на 1 кг испаренной влаги, электроэнергии 10—20 кВт-ч на 1 т порошка при конечной влажности его 6%.

Использование порошка, приготовленного в распылительных сушилках, повышает выход плиток 1-го сорта на 4—5%. Эксплуатационные затраты на 1 т порошка, полученного в распылительной сушилке, в 2 раза ниже, чем при обезвоживании в фильтр-прессах. Расход массы 11—14 кг на 1 м2 плиток.

Глазурная суспензия независимо от состава и способа приготовления должна удовлетворять требованиям, определяемым характером производства, способом нанесения и состоянием поверхности глазуруемого изделия. Для декорирования плиток используют цветные прозрачные или глухие глазури. Расход красителей 5—10% массы глазури.

В связи с тем, что некоторые компоненты глазури (бура, сода и др.) растворимы в воде, их предварительно фриттуют в ванных, врашающихся или конверторных печах при 1350—1400° С. Продолжительность плавки 1—10 ч.

Сырые глазури используют для глазурования встроенных деталей, обжигаемых один раз. Температура розлива большинства глазурей для плиток 980—1180° С.

Время совместного помола фритты, глинистых материалов (5—7%) и соответствующих добавок в Шаровой мельнице 24—30 ч. При сливе глазурную суспензию подвергают ситовой и магнитной сепарации.

При глазуровании высушенных при однократном обжиге изделий плотность глазури повышают до 1, 55— 1, 64 г/см3 за счет увеличения содержания глинистых материалов до 8—15%. Глазурная суспензия, подвергаемая скоростному обжигу, требует корректировки состава для повышения ее легкоплавкости и снижения вязкости путем замены глинистых материалов, добавляемых в глазурную суспензию для предотвращения ее расслоения, на КМЦ и поваренную соль. Это также уменьшает возможность образования наколов на глазури.

Независимо от состава и способа приготовления тонина помола глазури определяется остатком на сите № 006 (10 000 отв/см2) от 0, 05 до 0, 1%- Хранят глазурную суспензию в бассейне с пропеллерной мешалкой. Влажность суспензии должна быть 40—45%, плотность 1, 37—1, 64 г/см3. При подаче глазури в расходные мешалки ее предварительно подвергают двухступенчатой магнитной сепарации на ферро-фильтрах и магнитных плитах, уложенных в лотки, а также процеживают через вибросито № 0071 с латунной сеткой (6400 отв/см2).

Режим прессования плиток зависит не только от свойств пресс-порошка, но и от условий прессования.

Прессуют плитки на колено-рычажных прессах СМ-329, типа «Робот», К/РКп-125, «Велико» KPV-160 и других, в которых давление и засыпка форм порошком, выдача плиток и зачистка их регулируются автоматически.

На прессе К/РКп-125 одновременно прессуют по две плитки размером 150X150 мм. Число прессований в минуту 12—22. Плитки прессуют лицевой стороной вниз, что исключает образование заусениц по ее краям. Если в комплект пресса входит сдвоенная зачистная машина, то плитки прессуют лицевой стороной вверх. Прессование плиток происходит в два приема. Первое прессование давлением от 2 до 2, 5 МПа обеспечивает предварительное уплотнение массы плитки. Затем производится выдержка в течение 0, 5—1 с для удаления воздуха, занимающего до 40% объема порошка. Второе — давлением до 21—25 МПа с выдержкой около 1 с предназначено для окончательного прессования плитки.

Использование порошков, приготовленных в распылительных сушилках повышает производительность прессов на 4—8%, снижает брак в сырце на 13—16% и расслоение плиток при прессовании на 64—^76%.

Сушат плитки в конвейерных и туннельных сушилках с конвективным или радиационным обогревом.

Использование радиационных сушилок с инфракрасным излучением резко сокращает продолжительность сушки по сравнению с сушкой в туннельных или конвейерных сушилках за счет повышения средней скорости влагоотдачи с 0, 4 кг/м2 при конвективном методе до 3, 25 кг/м2 в час при радиационном. Такие сушилки применимы для сушки плиток при двукратном обжиге, для сушки и досушки плиток при однократном обжиге, для подсушки плиток после глазурования. Удельный расход теплоты на испарение 1 кг влаги 7, 12—11, 73 МДж, тогда как в конвейерных сушилках расходуется 13, 83 МДж.

Глазуруют плитки и фасонные детали при однократном обжиге пульверизацией на сушильно-глазуровочном конвейере. Плитки, предварительно обожженные, глазуруют пульверизацией и поливом.

Глазурованные плитки перемещаются конвейером во вторую радиационную сушилку для досушки при 220— 250° С в течение 2, 5—3, 5 мин.

При двукратном обжиге перед глазурованием плитки обдувают от пыли и очищают щетками, затем они поступают под водяной душ. Температура плиток перед глазурованием не должна превышать 30—40° С. Для закрепления глазурного слоя толщиной 0, 3—0, 4 мм пористость плитки должна составлять 12—14%. При меньшей пористости применяется глазурная суспензия большей вязкости, достигнутой за счет добавки клеящих веществ, например желатина.

Если плитка недостаточно обожжена, то на ней образуется цек глазури. При пережоге глазурная суспензия плохо закрепляется и легко откалывается.

Поливом плитки глазуруют на глазуровочных автоматах после утельного обжига. Это наиболее перспективный метод глазурования плиток, изготавливаемых на поточно-конвейерных линиях. Плитки из магазина-автомата поступают на канатный конвейер, где их очищают от пыли, обдувая сжатым воздухом в камере, проходят по конвейеру под двумя шелями автомата, из которых на них равномерной тонкой, но широкой струей выливается глазурная суспензия. Боковые стороны плиток Зачищают щетками. Лучшего качества глазурования достигают, если между первым и вторым поливом плитки поворачивают на 90°. Производительность линии при скорости движения конвейера 1 м/с около 20 тыс. плиток в 1 ч.

На ряде заводов страны обожженные плитки глазуруют на глазуровочном конвейере фирмы «Чибек» (Италия). Плитки из бесстопочного делителя подаются на зачистку кромок карбидокремниевыми дисками, очищаются от пыли горизонтально вращающейся щеткой, увлажняются водой с помощью специальных форсунок, глазуруются в два приема, торцы плиток зачищаются от натеков глазури, рисунок наносится с помощью трех последовательно установленных автоматических станков для шелкографии. Длина конвейера 60 м, скорость 0, 24 м/с, производительность 100 плиток в минуту.

Расход стронциевой глазури 5—6, 5 г, белой циркониевой глазури 9—10 г и цветной глазури на борноцир-кониевой фритте до 12 г при обжиге в туннельных печах и до 18—20 г при обжиге в щелевых роликовых печах. При расходе глазури более 20 г на плитку её наносят в два приема. При глазуровании плиток способом полива расход глазури сокращается на 20—25% по сравнению с глазурованием пульверизацией.

Нанесение жидкой глазури на плитки имеет существенные недостатки: необходимо подсушивать плитки после глазурования, возможно набухание и снижение прочности плиток, необходим тонкий помол компонентов глазури, возможно образование дефектов — волнистости, натеков, наколов и др., а также загрязнение краев и тыльной стороны плитки. Эти недостатки устраняются при сухом глазуровании. В промышленности опробованы способы нанесения на плитки при прессовании сухой порошкообразной глазури, нитеевидной глазури, переработанной в нетканые материалы (типа бумаги), стек-ловолокнистого холста и т. д. На уложенную в пресс-форму в один или несколько слоев (5—10) при соответствующей их толщине глазурь напрессовывается масса плитки под давлением до 50 МПа. После обжига такой глазурный покров не уступает покрову, нанесенному обычным способом.

Декорируют плитки нанесением рельефного декора, цветными глазурями, деколью, шелкографией, штампом и др.

Обжигают плитки в два приема. На отдельных заводах освоен одноразовый обжиг плиток. Утельный обжиг в производстве плиток является основным. Он придает плитке все свойства готового изделия. Скорость нагрева плиток при обжиге 40° С/ч, а скорость охлаждения 30° С/ч. Несмотря на незначительное содержание стекловидной фазы — до 16%, ее достаточно для придания плитке требуемой прочности.

Утельный обжиг плиток производится в туннельных печах длиной 88 и 104, 5 м конструкции Гипростройма-териалов, а также щелевых роликовых печах. Мощность печей от 0, 6 до 1 млн. м2 плиток в год.

Плитки перед загрузкой в печь устанавливают в капсели. На дно капселя укладывают бракованные утель-ные плитки, по краям стопок посередине устанавливают гребенки. Плитки на гребенки укладывают парами. Сверху их прикрывают бракованными утельными плитками. Емкость капселя 66—67 шт. На одну вагонетку устанавливают 130—150 м2 плиток, до 43 м2 плинтусных плиток, до 40 м2 карнизных плиток. Плотность загрузки туннельной печи при первом обжиге 60—65 м2 плиток на 1 м2 печного канала.

При бескапсельном утельном обжиге плитки устанавливают на печные вагонетки стопками по 60—80 шт. в каждой на этажерках из шамотных плиток. От воздействия открытого пламени с боковых сторон плитки защищают рядом капселей с плитками или огнеупорными плитками. Температура утельного обжига плиток 1050— 1180° С. Печная среда окислительная. Время толкания вагонеток 60—70 мин. Продолжительность обжига 40— 44 ч. Расход условного топлива 0, 163 кг на 1 кг плиток.

Для утельного обжига используют также щелевые роликовые печи конструкции НИИстройкерамики и фирм «Сити» (Италия), «Ридхамер» (ФРГ) и др. Роликовая печь НИИстройкерамики имеет длину 22, 4 м, диаметр металлических роликов 33 м, шаг между осями роликов 70 мм, количество роликов 320 шт. Продолжительность утельного обжига плиток 16—17 мин при 1000—1100° С. ж

После обжига плитки шлифуют, калибруют на станках-автоматах и сортируют. Производительность автоматов для шлифовки и калибровки 8—10 тыс. плиток в 1 ч.

Политой обжиг плиток проводят в туннельных и щелевых печах прямого действия, реже в муфельных одно и многоканальных.

При обжиге в туннельных печах открытого пламени плитки устанавливают в кассеты в вертикальном и реже в горизонтальном положении. В открытой кассете-этажерке плитки укладывают на выступы кассеты лицевой стороной вверх. Горизонтальное положение плиток во время обжига способствует более ровному розливу глазури, в то время как при вертикальном ниже качество глазурного покрытия плитки, требуется меньшая толщина слоя глазури повышенной вязкости для избежания натеков. Плитки в капсели закрытого типа устанавливают на гребенках, разделяющих плитки, сложенные попарно тыльной стороной друг к другу. По дну капселя укладывают гребенки с меньшей высотой зуба, сверху плиток — с большей высотой. Емкость капселя 30—40 плиток. В 1 м3 печного канала помещают 28—33 м2 плиток. На туннельную вагонетку ставят от 92 до 112 капселей закрытого типа. Коэффициент избытка воздуха в зоне обжига 1, 1—1, 7; на участке максимальных температур 1, 1—1, 3, в отходящих газах—-4—7. При достижении конечной температуры обжига делается небольшая выдержка. Продолжи» тельность подъема температуры 18—22 ч, полный цикл обжига 30—40 ч.

Съем плиток с 1 м3 туннельной печи в месяц составляет 600—900 м2. Расход условного топлива 10—18 кг на 1 м2 плиток.

Однократный обжиг плиток имеет свои особенности, так как процессы формования плитки и закрепления глазури совмещаются.

Составы масс при однократном обжиге корректируются для повышения прочности плитки после сушки и водоустойчивости, например, содержание обожженного каолина увеличивается с 9 до 26%, а толщина плитки до 5—5, 5 мм.

При однократном обжиге в туннельных печах плитки устанавливают в капсели на восьмигнездных гребенках по 32 шт. в каждый вместо 40 шт. при двукратном обжиге, что способствует снижению дефекта «следы гребенок». Температура обжига 1100—1160° С. Цикл толкания вагонеток 40 мин, продолжительность обжига до 29 ч. Конечная температура при однократном обжиге на 40—60° С выше, чем при двукратном. Длительность выдержки при конечной температуре обжига от 5 до 20 мин в зависимости от свойств глазури.

Скоростной обжиг плиток осуществляется в щелевых одно- и многоканальных печах.

Массы для скоростного обжига должны иметь минимальную усадку, а влажность плиток, поступающих на обжиг, не должна превышать 0, 3—0, 5%.

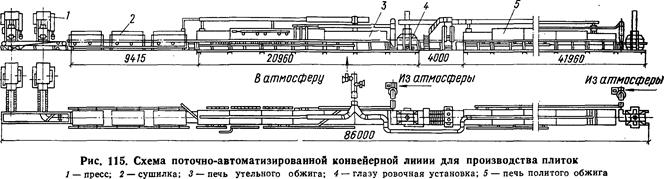

Поточно-автоматизиро-ванная конвейерная линия для производства плиток на базе роликовых щелевых печей, разработанная НИИстройкерами-ки, приведена на рис. 115.

Прессуют плитки на прессе К/РКп-125. Сушат их сначала в конвейерной сушилке, по всей длине которой расположены инжекцион-ные микрофакельные горелки. Температура сушки 220—280° С, продолжительность 9 мин, влажность плиток после первой сушки 2, 5—3%. Далее плитки конвейером передаются на позицию нанесения глазурного покрова методом дискового распыления или полива, после чего они поступают на вторую сушку в сушилку по конструкции аналогичной первой. Температура плиток после сушки около 100° С, влажность не более 0, 5%, продолжительность сушки 3, 5 мин. Высушенные плитки поступают на обжиг. В печь их загружают в четыре ряда на роликовый конвейер, без подставок. Продолжительность утельного обжига в щелевой роликовой печи 17—20 мин при максимальной температуре обжига 1100°С. Продолжительность политого обжига плиток при 960—1000°С 26—30 мин. Производительности линии 250 или 500 тыс. м2 в год.

Прессуют плитки на прессе К/РКп-125. Сушат их сначала в конвейерной сушилке, по всей длине которой расположены инжекцион-ные микрофакельные горелки. Температура сушки 220—280° С, продолжительность 9 мин, влажность плиток после первой сушки 2, 5—3%. Далее плитки конвейером передаются на позицию нанесения глазурного покрова методом дискового распыления или полива, после чего они поступают на вторую сушку в сушилку по конструкции аналогичной первой. Температура плиток после сушки около 100° С, влажность не более 0, 5%, продолжительность сушки 3, 5 мин. Высушенные плитки поступают на обжиг. В печь их загружают в четыре ряда на роликовый конвейер, без подставок. Продолжительность утельного обжига в щелевой роликовой печи 17—20 мин при максимальной температуре обжига 1100°С. Продолжительность политого обжига плиток при 960—1000°С 26—30 мин. Производительности линии 250 или 500 тыс. м2 в год.

Использование многоканальных печей резко сокращает продолжительность обжига плиток, повышает производительность труда в 2—3 раза, увеличивает выход продукции первого сорта до 75%, снижает на 30—50% расход теплоты на единицу продукции, а электроэнергии в 2—3 раза.

Сортируют плитки вручную или на станках-автоматах типа КМ.М-2720-21 или других на три сорта в соответствии с ГОСТ 6141—76. Применение автоматов для шлифовки утельной плитки исключает сортировку по размерам готовой плитки.

Пороки плиток в основном зависят от качества глазурного покрова. Дефекты самих плиток — отклонения от размеров, искажение формы, разнотолщинность, кривизна, регламентируются соответствующим ГОСТ.

Вопросы для самопроверки

Отличительные особенности облицовочных плиток.

Подготовка пресс-порошков и прессование плиток.

Дефекты прессования плиток.

Способы глазурования плиток.

Декорирование плиток, способы, их особеииости.

в. Преимущества бескапсельного скоростного обжига плиток.

|

|