Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Производство изделий из низкотемпературного фарфора

|

|

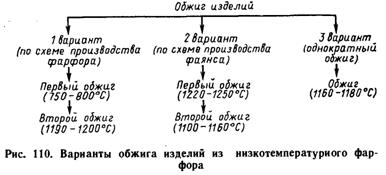

Изделия из низкотемпературного фарфора характеризуются повышенной пористостью (0, 5—3%), отсутствием просвечиваемости даже в тонком слое. Обычно они покрыты глухими глазурями белого или кремового цвета («под слоновую кость»). Повышенное содержание в массе плавней позволяет обжигать изделия при 1160— 1250° С по одному из вариантов, показанных на рис. ПО.

К этой группе относят также изделия из полуфарфора, имеющего водопоглощение от 0, 5 до 5%.

К этой группе относят также изделия из полуфарфора, имеющего водопоглощение от 0, 5 до 5%.

В производстве полуфарфоровых изделий, а также изделий из низкотемпературного фарфора используют те же сырьевые материалы, что и в производстве твердого фарфора. Обжигают изделия однократно при 1230—1280° С с предварительным глазурованием по высушенному черепку или двукратно по схеме для производства фаянса: пераый обжиг при 1230—1280°С второй—при 1100—1120° С. | • 1 '

В производстве полуфарфоровых изделий, а также изделий из низкотемпературного фарфора используют те же сырьевые материалы, что и в производстве твердого фарфора. Обжигают изделия однократно при 1230—1280° С с предварительным глазурованием по высушенному черепку или двукратно по схеме для производства фаянса: пераый обжиг при 1230—1280°С второй—при 1100—1120° С. | • 1 '

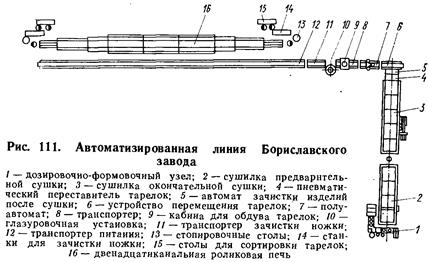

Производство изделий на автоматизированных линиях. Производство изделий (тарелок) из низкоспека-ющихся масс для предприятий общественного питания осуществляют на автоматизированных линиях (рис. 111).

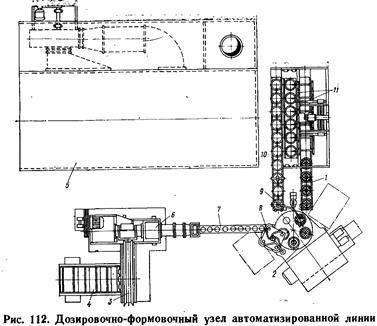

Компоновка дозировочно-формовочного узла автоматизированной линии приведена на рис. 112. Заготовки массы на поддонах конвейером питания 4 и далее конвейером 3 подают к дозирующему вакуум-прессу 6. На выходе массы из мундштука дозирующего вакуум-пресса расположен нож с пневмоприводом для автоматического отрезания пластов требуемой толщины. Пласты диаметром 120 и 150 мм для тарелок соответственно диаметром 200 и 240 мм конвейером 7 перемещаются к устройству 8 разводки пласта формовочной машины 2 типа «Роллер». Формование тарелки осуществляется при вращении, нагретой до ПО—120° С формующей головки и шНинделя в одну сторону с различными скоростями. Сформованная тарелка вместе с формой поднимается устройством перемещения гипсовых форм 9 и переставляется на ленточный конвейер питания 10 сушилки 5. Одновременно' устройством перемещения гипсовых форм с ленточного конвейера питания 1 формовочной машины 2 в гнездо позиции стола машины типа «Роллер» переставляется пустая гипсовая форма. При полной загрузке конвейера 10 двухрядное грабельное устройство 11 загрузки сушилки сталкивает шесть форм с транспортера на полку сушилки, одновременно выгружая с нее вторым рядом зубцов пустые формы на освободившийся конвейер питания / формовочной машины.

Компоновка дозировочно-формовочного узла автоматизированной линии приведена на рис. 112. Заготовки массы на поддонах конвейером питания 4 и далее конвейером 3 подают к дозирующему вакуум-прессу 6. На выходе массы из мундштука дозирующего вакуум-пресса расположен нож с пневмоприводом для автоматического отрезания пластов требуемой толщины. Пласты диаметром 120 и 150 мм для тарелок соответственно диаметром 200 и 240 мм конвейером 7 перемещаются к устройству 8 разводки пласта формовочной машины 2 типа «Роллер». Формование тарелки осуществляется при вращении, нагретой до ПО—120° С формующей головки и шНинделя в одну сторону с различными скоростями. Сформованная тарелка вместе с формой поднимается устройством перемещения гипсовых форм 9 и переставляется на ленточный конвейер питания 10 сушилки 5. Одновременно' устройством перемещения гипсовых форм с ленточного конвейера питания 1 формовочной машины 2 в гнездо позиции стола машины типа «Роллер» переставляется пустая гипсовая форма. При полной загрузке конвейера 10 двухрядное грабельное устройство 11 загрузки сушилки сталкивает шесть форм с транспортера на полку сушилки, одновременно выгружая с нее вторым рядом зубцов пустые формы на освободившийся конвейер питания / формовочной машины.

Тарелки сушат в две стадии: в сушилке предварительной сушки до влажности 7—11% на формах и в сушилке окончательной сушки до влажности " Z 1 % уже без форм на ножке. Сушильная установка работает на газе. На выходе из первой сушилки на донышко тарелок, лежащих на форме, вручную одним штампом наносят марку завода и виньетку «Общепит». Затем тарелки вручную снимают с форм и ставят на ножку на полку сушилки для окончательной сушки. Во второй сушилке теплоноситель, нагретый до ПО—120°С, подается на тарелки, установленные на полках, сверху и снизу. На выходе со второй сушилки тарелки автоматически пневматическим устройством снимаются с полки и устанавливаются на шпиндели автомата зачистки (замывки). Замытые тарелки направляются по конвейеру на устройство для парафинирования ножки.

Во время перемещения ножка тарелки скользит по пластмассовому ролику, погруженному в расплав парафина, постоянную температуру которого поддерживают встроенным термостатом. Глазуруют тарелки методом полива. Благодаря постоянному вращению тарелок, которое продолжается и после нанесения глазури, уменьшается возможность образования натеков.

Обжиг тарелок в щелевой печи фирмы «Сити» (Италия) осуществляется на огнеупорных лещадках, движущихся по каналу печи на роликах. Температура обжига 1160—1180° С.

Обожженные тарелки выгружаются на стопировоч-ный стол, а затем на станок для шлифовки ножки кругами из искусственных алмазов. Со станка тарелки снимаются вручную и после сортировки на столах передаются на склад готовой продукции.

Организация производства тарелок на автоматизиро ванных линиях позволила сократить количество производственных операций, выполняемых вручную на участках формование — политой обжиг до 4 ч, снизить себестоимость глубокой тарелки диаметром 240 мм в 2 раза, повысить производительность труда в 3, 5 раза.

Вопросы для самопроверки

\. Отличительные особенности изделий из полуфарфора и низкотемпературного фарфора.

Особенности обжига изделий из полуфарфора и низкотемпературного фарфора.

Производство тарелок из никотемпературного фарфора на автоматизированных линиях.

4. Производство тонкокаменных изделий

Плотный, спекшийся (но не остеклованный), непроницаемый для воды, непросвечивающийся в тонком слое черепок тонкокаменных изделий имеет раковистый излом с матовым блеском и твердость камня. Эта твердость в сочетании с цветом (серый, кремовый) была, по-видимому, причиной того, что эти изделия назвали тонкокаменными (каменно-керамическими).

Тонкокаменные изделия условно разделяют на грубые и тонкие. Изделия грубые — трубы канализационные, клинкер, химически устойчивые кирпичи, плитки — имеют в изломе менее однородное строение в отличие от излома черепка посуды, аппаратуры и других изделий.

Тонкокаменная масса имеет следующий^ шихтовый состав, %: каолин 15—20, глина огнеупорная 22—25, пегматит 30—45, кварцевый песок 12—25.

Для глазурования тонкокаменных изделий применяют безборные, бессвинцовые фриттованные и сырые глазури без кальцинированной соды, а также глазури на основе фритт из базальта или андезита в качестве основного компонента. Тонкое измельчение компонентов осуществляют в шаровых мельницах. Соотношение материалов, шаров и воды, загружаемых в шаровую мельницу, 1: (1-1, 5): 1.

Цветные ангобы приготовляют в шаровых мельницах путем смешения массы ангоба с красителями. Разжижается ангоб так же, как и масса для приготовления шликера, электролитами — 0, 3% жидкого стекла и 0, 2% кальцинированной соды. Если ангоб приготовлен смешением шликера и подглазурной краски, то электролиты в его состав не добавляют. Плотность ангобной суспензии 1, 56—1, 58 г/см3. После размола в шаровой мельнице ангоб пропускают через сито № 0112 (2530 отв/см2). Приготовленный ангоб по тонине помола должен соbfBefdTBObafb помолу основной массы — остаток на сите № 006 не должен превышать 0, 8—1 %•

Шликер готовят, загружая материалы в шаровую Мельницу. Сначала отощающие с добавкой 3—5% часов-ярской глины, затем заливают необходимое количество воды й электролиты (0, 1—0, 2% соды И 0, 5% жидкого стекла). Очищают шликер на сите № 015 (1600 отв/см2); затем его сливают в мешалку, из которой он подается в цех к рабочим местам. Шликер для литья изделий должен иметь влажность 32—35%, число загустеваемости 1, 3—2, 3 (по вискозиметру Энглера) и скорость истечения 11—13 с.

Формование изделий осуществляют отливкой в гипсовых формах сливным способом и реже пластическим формор нием (блюда). Влажность пластичной массы 24—25 /о, число пластичности 15—16.

Суиат изделия в две стадии: сначала в формах до влажности 16—18% и окончательно до влажности 2-3%.

Изделия, покрываемые цветными ангобами, после выемки из форм подвергают оправке мокрым способом. Прочность высушенных изделий при изгибе 3, 5—4 МПа.

Декорирование изделий цветными ангобами производят вручную, отводкой кистью широкой ленты, обливанием, окунанием, послойным нанесением в гипсовых формах. Ангобированию подвергаются подвяленные литые изделия, оправленные от заусениц, неровностей и шероховатостей поверхности, швов от гипсовых форм, а также очищенные от пыли. Приготовленные цветные ангобы перед употреблением процеживают через сито № 056 (160 отв/см2). Окунанием или обливанием, т. е. сплошным крытьем, ангобируют только подвяленные изделия влажностью 14—16%. При одноцветном ангоби-ровании один и тот же ангоб накладывается на изделие снаружи и внутри окунанием. При двухцветном покрытии сначала внутренняя сторона изделий покрывается ангобом одного цвета, а затем наружная — другого.

При нанесении ангоба последовательной послойной отливкой изделий из масс различных цветов в гипсовые формы заливают сначала ангоб, который по истечении времени (не более 5 мин), необходимого для образования слоя толщиной не более 1 мм, сливают. Затем, заливая в те же формы основную массу, набирают основную толщину черепка, достигая соединения его с тонким фактурным слоем первоначально нанесенного ангоба. После набора массы необходимой толщины избыток шликера сливается, а отлитое изделие последовательно подвергается всем стадиям обработки, производимым в процессе формования изделий литьем. Плотность ангобной суспензии при этом способе отливки должна соответствовать плотности основного шликера.

Рисунок цветным ангобом на поверхности изделия выполняют следующим образом: на рабочую поверхность гипсовой формы рисунок наносят при помощи кисти или резинового баллона, затем заливают основной шликер, избыток шликера сливают после набора необходимой толщины черепка.

Утельному обжигу подвергают изделия влажностью не более 4%, не имеющие дефектов. Обожженные изделия сортируют по пористости и внешним дефектам (пережог, недожог, трещины и т. д.). Перед глазурованием прозрачной или цветной глазурью изделия чистят и обдувают. Глазуруют изделия как сырой, так и фриттованной глазурью. Влажность глазурной суспензии 45— 50%, плотность 1, 34—1, 4 г/см3. Цветные глазури получают, смешивая подглазурные красители (1—15%) и бесцветную глазурь в шаровых мельницах в течение 1—2 ч.

Глазуруют изделия окунанием, поливом, пульверизацией, припудриванием и т. д. Глазурованные изделия подвергают замывке на войлочной и пористой резине. Дефекты глазурования исправляют сухой глазурью.

Проверенные изделия передают на зачистку ножки, замывку и оправку края и далее на политой обжиг.

Политой обжиг изделий осуществляют в окислительной среде с соблюдением периодов: начального до температуры 850° С — 3 ч; промежуточной выдержки в пределах от 850—960 до 1020—1060° С — в течение 3 ч; созревания черепка от 1060 до 1120—1140° С —4 ч; выдержки при 1120—1140° С — 3 ч. Изделия охлаждают в три периода: от конечной температуры обжига до 700— 650° С со скоростью 100—150° С в 1 ч; от 700—650° С до 500° С со скоростью 75—100° С в 1 ч; от 500° С до температуры выгрузки 60—40° С со скоростью 40—50° С в 1 ч. Обожженные изделия обрабатывают: шлифуют, полируют края, ножки, а затем сортируют путем внешнего осмотра, проверяя размер деформаций согласно техническим условиям.

При комплектовании сервизов и наборов подбираются однотонные изделия одного сорта с наименьшим количеством дефектов. Изделия должны иметь ровный розлив глазури, блеск, однотонный цвет черепка, водо-поглощение 1—3%. Цек не допускается.

Вопросы для самопроверки

Охарактеризуйте особенности строения черепка тонкокаменных' изделий и их назначение.

Особенности производства тонкокаменных изделий бытового назначении.

Способы декорирования тонкокаменной посуды.

|

|