Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

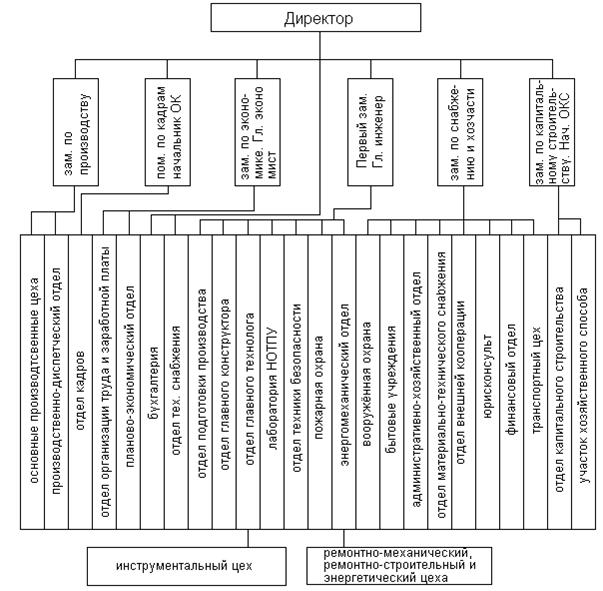

Структура управления судоремонтным предприятием

|

|

Основные структурные подразделения идентичны для всех СРЗ т соответствуют типовой структуре организации управления, установленной вышестоящей организацией с учётом их группы в зависимости от объёма производства и численности работающих.

Директор судоремонтного завода осуществляет общее руководство и отвечает за результаты всей деятельности предприятия. Главный инженер осуществляет техническое руководство предприятием и несет ответственность за подготовку производства, технический уровень и уровень организации производства, качество продукции технику безопасности.

Заместитель директора по производству обеспечивает руководство работой производственных подразделений и отвечает за выполнение производственного  плана по всем показателям, за приёмку и выпуск в установленный срок судов из ремонта.

плана по всем показателям, за приёмку и выпуск в установленный срок судов из ремонта.

Остальные заместители (по отдельным направлениям) отвечают за реализацию положений и мероприятий только в строгом соответствии с определёнными им функциями.

Производственно-диспетчерский отдел (ПДО) с использованием АСУП ведет разработку годовых и оперативных производственных планов и сетевых графиков, контроль за их выполнением, координацию работ всех производственных подразделений.

Отдел главного конструктора обеспечивает конструкторской документацией все виды производства, ведёт проверку всей технической документации, полученной от заказчика.

Отдел главного технолога контролирует соблюдение технологической дисциплины на предприятии, разрабатывает новую передовую технологию и внедряет в производство, отвечает за инструментальное хозяйство и организацию работы по повышению технического уровня производства.

Энергомеханический отдел обеспечивает предприятие всеми видами энергии, своевременный ремонт и монтаж основных производственных средств, обеспечивающих их бесперебойную работу.

Помимо цехов предприятие структурно делится на следующие виды служб: пожарная, метрологическая, вооружённой охраны, капитана завода.

|

Тема №3

Тема №3

Структура механосборочного цеха судоремонтного завода

Структура механосборочного цеха судоремонтного завода

Тема №4

Тема №4

Организация технологических процессов в цехе

Технологическая подготовка СРП проводится а соответствии с требованиями единой системы технологической подготовки производства (ЕСТПП).

Основное содержание технологической подготовки заключается в следующих пунктах:

- уточнение объёма и стоимости ремонтных работ после заводской дефектации

- проектирование технологический процессов

- проектирование и изготовление специальный инструментов с средств технологической оснастки

- технологический контроль чертежей

- составление технологических графиков ремонта и т. д.

Началом технологической подготовки считают передачу из СРП судовладельцем ремонтной документации. Исходным документом является ремонтная ведомость: индивидуальная, сводная или типовая, в зависимости от серийности проводимого ремонта.

Разработка технологический процессов отражается в технологических документах различной формы. Детализация разработки такой документации определяется ответственностью, сложностью и серийностью проводимых работ, а также возможностями данного СРП.

Для регулирования взаимоотношений между судовладельцами и судоремонтными предприятиями различный ведомств действует «Положение о порядке планирования, подготовки и проведения ремонта морских гражданских судов». Оно распространяется на ремонт гражданских судов всех ведомств. С учётом особенностей ремонта и взаимоотношений внутри Госкомрыболовства РФ разработано и введено в действие «Положение о ремонте судов флота рыбной промышленности».

Судовладелец в соответствии с выделенным лимитом представляет судоремонтным заводам не позднее 1 сентября предшествующего года проект графика ремонта и докования судов.

Судовладелец в соответствии с выделенным лимитом представляет судоремонтным заводам не позднее 1 сентября предшествующего года проект графика ремонта и докования судов.

На основании графиков судовладелец, с учётом введённых лимитов, а также действующих нормативов ремонта, докования и равномерной загрузки цехов предприятия подготавливает сводный график и согласовывает его со всеми судовладельцами.

Утверждённые вышестоящими организациями графики ремонта и докования судов не позднее 1 декабря года, предшествующего планируемому ремонтному, должны быть переданы СРП для исполнения. В графике указывается вид ремонта, время представления ремонтных ведомостей, сроки постановки судна в ремонт и окончания ремонта, продолжительность ремонта, суточная обработка, объём ремонта в рублях и сметных часах.

Не позднее чем за 5 суток до плановой постановки в ремонт сторонами заключается договор на каждое ремонтируемое судно в отдельности. Вступая в договорные отношения, судовладелец и судоремонтное предприятие руководствуются соответствующим законодательством и Положением о порядке планирования, подготовки и проведения ремонта гражданских судов, если ремонт производится на заводах других ведомств РФ, Положением о порядке проведения ремонта и переоборудования судов за границей, Положением о ремонте судов ФРП и Нормативами ремонта и докования судов флота рыбной промышленности при ремонте судов на заводах Госкомрыболовства РФ. Время, необходимое для подготовки судна к ремонту, определяется Нормативами плановых затрат времени на суда ФРП. Основными документами, которые определяют трудоёмкость, материалоёмкость и стоимость ремонта, являются: ремонтные ведомости, акты дефектации на их основе составленный протокол согласования объёма работ по судну., действующие на СРЗ калькуляционные и другие нормативы цен на ремонтные работы и прейскуранты цен на машиностроительную продукцию.

Представляются ремонтные ведомости: для серийных судов – типовые и сводные, для несерийных – индивидуальные,. Исходными данными для составления ремонтных ведомостей служат: формуляры и журналы технического состояния корпуса, механизмов, шнуровые книги на различные установки, нормы предельно допустимых износов корпуса судна, данные обмеров деталей механизмов, осмотров и наблюдений в процессе эксплуатации судна, данные по ремонту однотипных судов.

Представляются ремонтные ведомости: для серийных судов – типовые и сводные, для несерийных – индивидуальные,. Исходными данными для составления ремонтных ведомостей служат: формуляры и журналы технического состояния корпуса, механизмов, шнуровые книги на различные установки, нормы предельно допустимых износов корпуса судна, данные обмеров деталей механизмов, осмотров и наблюдений в процессе эксплуатации судна, данные по ремонту однотипных судов.

Ответственность за полноту и качество ремонтных ведомостей перед судовладельцем несут начальники служб судна во главе с капитаном, а перед ремонтным предприятием – судовладелец.

Подготовленное судно предъявляется комиссии СРП, которая должна произвести осмотр и составить акт приёмки судна в ремонт не позднее 24 часов с момента заявления судовладельца о готовности. Время подписания акта о приемке судна в ремонт считается днём начала ремонтных работ.

Качество представляемых судовладельцем ремонтных ведомостей, порядок их составления определяются нормативными документами. До передачи ремонтной документации СРП судовладелец обязан согласовать с органами надзора ремонтные ведомости, включающие капитальные ремонт элементов судна, проектную документацию на модернизацию и переоборудование, ведомости на работы, подлежащие выполнению по требованию органов надзора. Согласно «Положению о ремонте судов ФРП» судовладелец передаёт ремонтному предприятию ремонтную документацию в четырёх экземплярах в следующие сроки до плановой постановки судна в ремонт по графику: за 90 дней до капитального ремонта, за 60 дней до среднего ремонта.

В соответствии с «Положением о порядке планирования, подготовки и проведения ремонта морских гражданских судов» заказчик передаёт предприятию, производящему ремонт судов, ремонтную документацию в следующие сроки до постановки судна в ремонт:

| капитальный и восстановительный | 6 мес. |

| средний и поддерживающий | 3 мес. |

| текущий | 2 мес. |

| доковый | 1 мес. |

На работы, предусмотренные ремонтными ведомостями (корме работ по модернизации и переоборудованию), рабочие чертежи и эскизы выполняем СРП, ремонтирующее судно. Разработка и комплектация рабочих чертежей на изготовление ответственных и сложных деталей, подведомственных органам надзора, производится судовладельцем.

Тема № 5

Тема № 5

Подготовка к слесарно-монтажным работам

Технология очистки, мойки и расконсервации деталей

Под дефектацией понимают процесс обнаружения (выявления) и описания характера дефекта, определение его величины и причин происхождения. Качество дефектации зависит прежде всего от подготовки детали к этому процессу. Подготовка детали к дефектации при ремонте судовых механизмов заключается в мойке и очистке её от нагара, жировых, коррозионных отложений и накипи.

Обезжиривают детали дизельным топливом, бензином, керосином, хлоридом углерода и другими растворителями.

Составы растворов для обезжиривания деталей:

| Компонент | Содержание в г на 1 л воды для деталей | ||||||

| стальных | из алюминиевых сплавов | из медных сплавов | |||||

| каустическая сода | - | - | - | - | - | ||

| кальцинированная сода | - | ||||||

| тринатрийфосфат | - | - | - | - | |||

| мыло хозяйственное | - | - | - | - | |||

| жидкое стекло | - | - | - | - | - | - | |

| мыло жидкое | - | - | - | ||||

| хромник | - | - | - |

При щелочении растворы подогревают до температуры 60,,, 80 °С и выдерживают в них детали в течение 2-3 минут. После обработки детали промывают струёй горячей воды и сушат.

Удаление нагара производят механическим способом или применяют щелочные растворы с температурой 95,,, 100 °С в течение 40-60 минут.

Составы растворов для удаления нагара:

Составы растворов для удаления нагара:

| Компоненты | Содержание в г на 1 л воды для деталей | |

| из сталей и чугуна | из алюминия | |

| кальцинированная сода | ||

| каустическая сода | - | |

| жидкое стекло | 1, 5 | |

| хозяйственное мыло | ||

| хромник | - |

Ржавчину удаляют механическим или химическим способом с применением специальных растворов.

Составы растворов для химической очистки поверхностей деталей от ржавчины:

| Компоненты | Содержание в % для поверхностей | |

| грубообработанных | полированных и шлифованных | |

| техническая серная кислота | ||

| Жидкий экстракт ингибитора МГО-5 | ||

| вода |

Детали выдерживают при комнатной температуре 40,,, 60 минут (иногда до 4 часов), затем промывают проточной водой, нейтрализуют 10% раствором соды и сушат. Очистку от накипи осуществляют ершами, щётками, банниками и т. д. Качественная очистка (особенно плотных отложений) обеспечивается химическим путем. Для чёрных металлов используется 0, 5% раствор тринатрийфосфата или 20% соляной кислоты при температуре 30,,, 40 °С. Разрыхлённая накипь удаляется струёй воды. Для медных и алюминиевых сплавов применяют 10% раствор фосфорной кислоты с добавкой 50 г хромового ангидрида на 1 л воды. Детали выдерживают в растворе 30-60 минут, промывают холодной или горячей водой и нейтрализуют 0, 5-1% раствором хромника при температуре 80°С или 1-2% раствором нитрата натрия.

Порядок дефектации деталей и оценка их качества до и в процессе сборки. Организация технического контроля.

Порядок дефектации деталей и оценка их качества до и в процессе сборки. Организация технического контроля.

Дефектация судовых механизмов производится в предремонтный и ремонтный периоды.

Предремонтная дефектация выполняется в период эксплуатации и технического обслуживания. Её результаты оформляются соответствующими записями в технических формулярах, в вахтенных журналах, актах инспекторских осмотров и т. д. Эти данные используются для составления ремонтной ведомости.

Ремонтная дефектация проводится по полной программе в период ремонтов механизмов и включает процесс разборки механизма и дефектацию отдельных его деталей. В этот период оценивается качество отремонтированных или изготовленных деталей. Дефектация проводится также в процессе сборки и испытания отремонтированных механизмов.

По месту расположения на детали дефекты делятся на поверхностные, подповерхностные (глубиной до 2 мм) и внутренние, а по своей конфигурации могут быть плоскими и объёмными.

Различают разрушающие и неразрушающие методы дефектации. К разрушающим методам относятся: механические испытания деталей и образцов (статические, динамические, усталостные, на загиб, сплющивание, отбортовку и др.), гидравлические, пневматические испытания под давлением, металлографический и химический анализы материалов деталей.

Внешний осмотр и обмер деталей, как правило, предшествует любому виду контроля, так как позволяет сделать заключение об общем состоянии детали. При наличии недопустимых поверхностных дефектов другие методы контроля не применяются. Возможности внешнего визуального осмотра расширяются с применением оптических средств: луп, кратностью увеличения до 10; микроскопов и профилографов; бороскопов для осмотра внутренних поверхностей и труднодоступных мест; перископических устройств.

Для определения величины внешних дефектов и износов применяются различные инструменты: линейки, щупы, микрометры, микрометрические индикаторные инструменты, штангенинструменты и др. Используются также поверочные инструменты и приспособления: контрольные линейки, угольники, плиты, скобы, шаблоны, концевые меры длины, калибры и т. д.

Тема №6

Тема №6

Технология пригоночных слесарно-монтажных работ

В состав технологической документации согласно ГОСТ 3.1102-74 входят:

Маршрутная карта – документ, в котором содержится описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям в технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых затратах в соответствии с установленными формами. Составляется обязательно.

Карта эскизов – документ, содержащий эскизы, схемы и таблицы, необходимые для выполнения технологического процесса, операции или перехода при изготовлении или ремонте изделия, включая контроль перемещения. Составляется обязательно.

Технологическая инструкция – документ, в котором содержится описание приёмов работы или технологических процессов изготовления или ремонта изделия (включая контроль и перемещения), правил эксплуатации средств технологического оснащения, физических или химических явлений, возникающих при выполнении отдельных операций. Составляется в случае необходимости.

Комплектовочная карта – документ, в котором указан маршрут прохождения изготовляемого или ремонтируемого изделия по службам предприятия.

Ведомость расцеховки – документ, в котором перечислены детали, сборочные единицы и материалы, входящие в комплект собираемого изделия. Составляется при сборке и монтаже.

Карта технологического процесса – документ, содержащий описание технологического процесса изготовления или ремонта изделий (включая контроль и перемещения) по всем операциям одного вида работ, выполняемых в одном цехе в технологической последовательности с указанием данных о средствах технологического оснащения, материальных и трудовых нормативах.

Операционная карта - документ, в котором содержится описание технологических операций с указанием переходов, режимов обработки и данных о средствах технологического оснащения.

В зависимости от типа производства, сложности изделия и трудоёмкости процесса сборки различают две организационные формы сборки: стационарную и подвижную. Стационарная сборка осуществляется на неподвижном рабочем  месте - сборочном стенде. Применяется в единичном и серийном производстве. При стационарной сборке по принципу концентрации операции все комплектующие элементы изделия поставляются на стенд, на котором сборка осуществляется последовательно по операциям.

месте - сборочном стенде. Применяется в единичном и серийном производстве. При стационарной сборке по принципу концентрации операции все комплектующие элементы изделия поставляются на стенд, на котором сборка осуществляется последовательно по операциям.

Подвижная сборка может быть со сводным либо принудительным движением собираемого изделия. При свободном движении изделие перемещается на тележках-стендах от одного рабочего места к другому последовательно по операциям (позициям). Подвижная (поточная) сборка с принудительным движением характеризуется непрерывной или прерывистой (цикловой) подачей изделия последовательно по сборочным позициям.

При непрерывном движении изделие на конвейере, сборочная операция должна выполнятся за время прохождения изделий в пределах зоны рабочего места.

Основная специфика сборочных судоремонтных работ заключается в высоком уровне механизации, связанном с индивидуальным типом судоремонтного производства. Особенно затрудняются процессы сборки – разборки при ремонте в судовых условиях, связанных с ограниченным пространством компоновки судовых механизмов и устройств на судне.

В условиях судоремонтного предприятия имеется возможность широко использовать средства механизации сборочных работ. Так разработана серия переносных станков для обработки судовых фундаментов, отдельных деталей и устройств в судовых условиях, что снижает трудоёмкость пригоночных монтажных работ (расточка петель ахтерштевня рулевого устройства, дейдвудного подшипника на месте, коренных подшипников крупных ДВС в постелях фундаментных рам и т. д.).

Для слесарно-пригоночных работ применяются механизированные инструменты и приспособления: очистные машинки, зубила, напильники и шаберы с механическим приводом, шлифовальные, фрезерные, сверлильные и расточные машинки и т. д.

Используются инструменты и приспособления для проверки точности судомонтажных работ, средства механизации для погрузки и перемещения механизмов, устройств и т.д.

Тема №7

Тема №7

Обеспечение плотности соединений

Обеспечение плотности соединений притиркой. Притирка клапанов.

В тех случаях, когда необходимы плотное прилегание поверхностей или герметичность соединения, применяется притирка сопрягаемых деталей, которая может осуществляться при помощи специальных механизированных приспособлений или вручную.

Притирка производится различными притирочными пастами и порошками. В качестве паст применяются смеси абразивных порошков с минеральными маслами, керосином, бензином, техническим салом и специальной пасты ГОИ.

Существует два способа притирки деталей. Первый способ заключается в притирке одной детали к другой. Таким способом притирают клапана, пробки, краны и т. п. Второй способ состоит в притирке каждой детали третьей.

Припуск на притирку зависит от предварительных станочных операций: притирочных, шлифовальных и доводочных - и составляет не более 5 - 10 мкм.

Производительность при притирке можно повысить путём применения специальных приспособлений и механизации притирочных работ, используя для этого не только специальные, но и универсальные станки (сверлильные, токарные и др.).

Для одновременной притирки нескольких клапанов используются многошпиндельные станки.

Качество притирки проверяют различными способами. Например, протерев насухо замшей испытуемый клапан со стороны камеры сгорания, наливают керосин в патрубок крышки или через боковое окно корпуса клапана. Через 5 минут тщательно осматривают клапан со стороны камеры сгорания, если обнаруживается протекание керосина, притирку повторяют.

Сборка резьбовых соединений

В зависимости от функционального назначения резьбовые соединения выполняются без предварительной затяжки или с предварительной затяжкой (для обеспечения гарантированной величины натяга).

Гарантированная величина натяга в соединении обеспечивается следующими способами: по крутящему моменту, по удлинению болта, по углу поворота гайки и комбинированным методом.

Сила предварительной затяжки определяется по формуле:

Сила предварительной затяжки определяется по формуле:

, где

, где

P – внешняя сила, действующая в соединении, Н

EБ, EД – модули упругости болта и детали, МПа

FБ, FД – площадь поперечного сечения болта и скрепляемых деталей, мм2

Момент, который создаёт силу затяжки PЗ и преодолевает трение гайки в резьбе и под гайкой, для метрической резьбы определяется по формуле:

, где

, где

dср – средний диаметр резьбы, мм

S – шаг резьбы, мм

mр – коэффициент трения в прямоугольной резьбе

mт – коэффициент трения на торце гайки

D – диаметр опорной поверхности гайки, мм

d0 – диаметр отверстия под болт, мм

Силу затяжки гайки ключом находят по формуле:

, где

, где

L – длина рукоятки ключа

Для сборки резьбовых соединений и контроля момента затяжки используют динамометрические ключи и другие инструменты.

Расчёт затяжки по удлинению болта сводится к определению удлинения по формуле:

, где

, где

l – длина болта между торцами гайки и головки, мм

При комбинированном способе осуществляют сначала предварительную затяжку (»30% от PЗ) по крутящему моменту, а окончательную – по углу поворота гайки.

При сборке соединений уделяется особое внимание равномерности затяжки всех болтов, поэтому затяжку следует производить в три периода: на одну треть PЗ, на две трети PЗ, а затем полное значение PЗ. Равномерность затяжки гаек в многоболтовых соединениях зависит также от её последовательности. Пример:

При сборке соединений уделяется особое внимание равномерности затяжки всех болтов, поэтому затяжку следует производить в три периода: на одну треть PЗ, на две трети PЗ, а затем полное значение PЗ. Равномерность затяжки гаек в многоболтовых соединениях зависит также от её последовательности. Пример:

Сборка прессовых соединений

Неподвижные неразъёмные соединения по способу создания натяга делятся на продольно-прессовые, поперечно-прессовые, и комбинированные (гидропрессовые).

Продольно-прессовые соединения осуществляются под действием ударов молотка или груза и на прессах различной конструкции. Усилие запрессовки определяется

, где

, где

f – коэффициент трения при запрессовке;

d – номинальный диаметр сопряжения, мм;

l – длина запрессовки, мм;

p – напряжение сжатия, МПа;

Значение коэффициента трения зависят от материала деталей, шероховатости поверхности и величины p.

Поперечно-прессовые соединения выполняются следующими способами: нагревом охватывающей детали, охлаждением охватываемой детали, пластической деформацией.

Температура нагрева охватывающей детали:

, где

, где

d - величина натяга;

a0 – коэффициент линейного расширения детали, град-1

d – номинальный диаметр сопряжения.

d – номинальный диаметр сопряжения.

Для создания технологического зазора при сборке фактическая температура нагрева должна быть больше расчётной на 20…30%. Нагрев деталей осуществляется в масле, в жидких расплавах, электроиндукционным путём и т. д.

Охлаждение детали создает более благоприятные условия для сопряжения, чем нагрев. Температура охлаждения определяется по формуле:

, где

, где

D - технологический зазор, мкм.

Охлаждение деталей производится в жидких охлаждающих средах: твёрдой углекислоте (-70°С), в жидком азоте (-196°С), жидком воздухе (-190°С), жидком кислороде (-182, 8°С).

Соединение деталей вальцеванием

Вальцованные соединения выполняются специальным инструментом – вальцовки вручную, с использованием пневматического электропривода или на станках. Качество вальцованного соединения оценивается степенью развальцовки (в %):

, где

, где

dв – начальный диаметр трубы (внутренний);

dв’ – внутренний диаметр после развальцовки;

d0 – диаметр отверстия в трубной доске;

dн – наружный диаметр трубы до вальцовки.

Оптимальное значение e зависит также от материала деталей. Например, для стальных труб 0, 8…1, 8%; для латунных – 0, 5…0, 8%.

Тема №8

Тема №8

Сборка узлов с подшипниками скольжения и качения.

Цельные подшипниковые втулки запрессовывают в корпус с натягом, при этом диаметр отверстия втулки уменьшается на величину

, где

, где

p – напряжение сжатия в сопряжении «втулка - корпус», МПа;

d – наружный диаметр втулки, мм;

d0 – внутренний диаметр втулки, мм;

E – модуль упругости материала втулки, МПа.

После запрессовки втулки величина необходимого масляного зазора и геометрическая форма отверстия обеспечиваются расточкой, зенкерованием, развёртыванием или шабрением в зависимости от технологических требований и конструкций отверстия.

Разъёмные подшипники скольжения (вкладыши) характеризуются коэффициентом

, где

, где

b – толщина вкладыша без антифрикционного слоя заливки, мм;

D – наружный диаметр вкладыша, мм;

При значениях k=0, 025…0, 045 вкладыши называют тонкостенными, а при k=0, 065…0, 095 – толстостенными.

Сборку толстостенных вкладышей осуществляют в следующем порядке. Проверяют плотность прилегания спинки вкладыша к постели (гнезду) корпуса подшипника. При необходимости осуществляют припиловку спинки вкладыша с  точностью не менее 5 пятен краски на квадрат 25´ 25 мм. Вкладыши плотно вжимаются в корпус и закрепляются с помощью каких-либо приспособлений.

точностью не менее 5 пятен краски на квадрат 25´ 25 мм. Вкладыши плотно вжимаются в корпус и закрепляются с помощью каких-либо приспособлений.

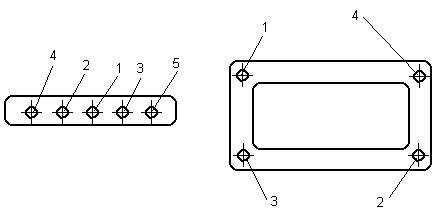

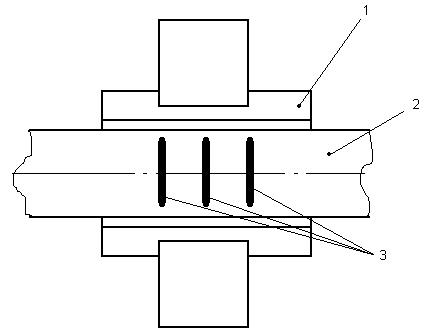

Нижние вкладыши пришабриваются, но к валу-калибру или натурному валу с проверкой на краску из расчёта равномерного распределения пятен краски на площади 75…85% поверхности вкладыша. В зависимости от требований точности к сопряжению число пятен составляет 12…25 на квадрат 25´ 25 мм. Пригонка верхних вкладышей осуществляется с такой же точностью. Крышки подшипников с верхними вкладышами обжимаются при контроле качества пригонки. Величины масляного зазора можно определить по разности диаметров подшипника и вала, измеряя зазор с помощью щупа или способом свинцовых выжимок. При измерении зазора свинцовыми выжимками подбираются свинцовые проволочки диаметром, равным двойной величине ожидаемого зазора. Длина проволочек 20…25 мм. Проволочки 3 укладываются на валу по схеме и верхняя крышка 1 с вкладышем прижимается до отказа по местам их установки. В действительности толщина проволочек несколько превышает величину зазора из-за упругих деформаций свинка и заливки вкладыша.

Тонкостенные подшипники собираются без пригонки их спинок к гнезду подшипника. Плотность прилегания спинки вкладыша обеспечивается за счёт его упругих деформаций при обжатии, поэтому длина наружной окружности вкладыша должна быть несколько больше длины окружности постели гнезда.

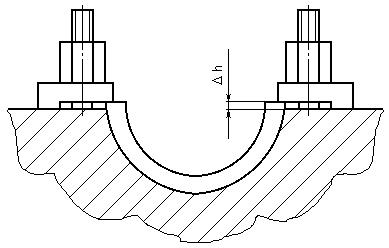

Проверка плотности прилегания вкладыша и величины выступающей части Dh производится по схеме на специальном приспособлении или на месте.

Величина масляного зазора обеспечивается подбором составных вкладышей или незначительным шабрением.

Величина масляного зазора обеспечивается подбором составных вкладышей или незначительным шабрением.

Сборка узлов с подшипниками качения

Дефектные подшипники качения не ремонтируют, а заменяют. Посадка подшипника качения на вал и в корпус (при проектировании) зависит от класса точности подшипника, его конструкции, условий эксплуатации, характера действующих нагрузок и вида нагружения колец (местное, циркуляционное или колебательное).

Перед сборкой узлов с подшипниками качения проверяется состояние посадочных мест на валу и в корпусе. Подшипник промывается 6% раствором масла в бензине. Посадка подшипника на вал осуществляется по системе вала с подвижными посадками (с минимальным натягом), что связано с конструкцией узла, напрессовка подшипника на вал производится после его нагрева в масляной ванне при температуре 60…100°С в течение 15…20 минут. Величина натяга влияет на радиальный зазор в шарикоподшипнике, прочность напряжённого кольца и долговечность подшипника.

|

|