Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос № 28. Основы управления запасами материальных ресурсов

|

|

Основной задачей организации и управления материально-производственными запасами (МПЗ) является достижение требуемого уровня обслуживания всех потребителей, при сохранении расходов на поддержание запасов на определенном (оптимальном) уровне.

Для эффективной организации МПЗ необходимо, во-первых, установить систему учета и контроля за хранящимися запасами; во-вторых, определить, когда и сколько заказывать или производить материалов, деталей и узлов.

Системы учета запасов могут быть периодическими и непрерывными.

В периодической системе учет ведется через определенные временные отрезки (например, раз в неделю), чтобы затем определить объем заказа по каждому наименованию. Подобная система сокращает затраты на и контроль, но ослабляет сам контроль над запасами в периоды между проверками. Кроме того, она требует наличия резервного запаса на возможные колебания спроса.

Непрерывная система постоянно и непрерывно отслеживает все изменения в запасах (например, с помощью штрих-кода товара). Это снабжает руководство ценной информацией о фактическом состоянии МПЗ и позволяет производить пополнение запасов в нужное время и в нужном (экономически оптимальном) количестве. Вместе с тем, данная система требует дополнительных затрат на ведение учета.

Следует учитывать, что хранимые запасы существенно отличаются по стоимости и по величине возможного ущерба предприятия от их нехватки. В силу этого, нет необходимости уделять одинаковое внимание всем позициям хранения, а следует распределить усилия пропорционально важности и стоимости предметов хранения. Эту задачу можно решить, используя метод ABC-анализа. В соответствии с данным методом, запасы материалов классифицируются по какому-либо показателю важности. Обычно за такой показатель принимают величину годового использования данного ресурса в денежном исчислении.

В соответствии с данным признаком, запасы материалов делятся на три класса:

· класс А, который составляет до 15% общего числа предметов по количеству и от 60% по стоимости;

· класс В - среднее значение по количеству и стоимости;

· класс С, в котором находится от 60% предметов по количеству и примерно 10% по стоимости.

В соответствии с разбиением материальных запасов на классы, для них устанавливается частота и тщательность контроля и учета. В классе А необходимо часто контролировать количество и расход предметов хранения, чтобы гарантировать должный уровень обслуживания потребителей. Материалы класса С, наоборот, должны контролироваться не столь строго и тщательно.

Организация и управление МПЗ может быть реализовано двумя основными путями.

1. Пополнение запасов (их закупка или производство) происходит партиями фиксированного объема, но через различные интервалы времени. В качестве фиксированного объема заказа выступает экономическая (оптимальная) партия.

2. Пополнение запасов производится через фиксированные (равные) интервалы времени (например, раз в месяц), но партиями различного объема.

Модель с фиксированным объемом заказа. В данной модели интенсивность потребления ресурса со склада может изменяться, принимая любое значение в интервале (Imin; Imax), а время выполнения заказа поставщиком и размеры партии поставки являются фиксированными параметрами. Циклы поставки ресурса на склад при данной системе управления имеют различную продолжительность вследствие меняющейся интенсивности потребления ресурса производством. В таких системах базовым управляющим параметром является остаточный уровень складского запаса соответствующего вида ресурсов. Тот уровень запаса, при достижении которого поставщику должна быть заказана очередная партия ресурса, называется точкой заказа. Величина точки заказа рассчитывается таким образом, чтобы выполнялось следующее базовое требование: склад должен обеспечить бездефицитное снабжение производственных подразделений соответствующим ресурсом в течение всего срока между моментом осуществления заказа и моментом его реального получения от поставщика. Выполнение данного условия возможно лишь в том случае, если в расчетах будет учтен наихудший с точки зрения предприятия вариант развития ситуации, при котором в период выполнения заказа будет иметь место максимально возможная интенсивность потребления ресурса производством:

; ;

| (23.1) |

где Qтз – величина точки заказа;

Твз – продолжительность периода выполнения заказа поставщиком;

Imax – максимально возможная интенсивность потребления ресурса.

В рамках складского запаса, выраженного точной заказа, принято выделять отдельный объем ресурсов, называемый резервным запасом. Он характеризует такой объем складского запаса, который остается на складе к моменту поступления от поставщика очередной партии при средней интенсивности потребления ресурса производством в период выполнения заказа:

; ;

| (23.2) |

где Qрез – величина резервного запаса ресурса на складе;

Imin – минимально возможная интенсивность потребления ресурса.

Резервный запас предназначен для снабжения производства в том случае, если интенсивность расходования соответствующего ресурса в период выполнения заказа окажется больше нормальной (средней). В противном случае резервный запас ресурса на складе окажется не задействованным.

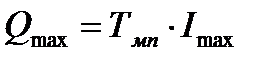

Важным параметром данной системы управления также является максимальный складской запас ресурса, величина которого определяет необходимую для хранения емкость склада. Размер такого максимального запаса рассчитывается по формуле:

; ;

| (23.3) |

где Qmax – величина максимального запаса ресурса на складе;

Zo – принятая (оптимальная) величина заказываемой партии ресурса.

Графическая иллюстрация работы рассматриваемой системы управления запасами для трех различных вариантов потребления ресурса производством (нормального, минимально- и максимально-возможного) представлена на рис. 23.1.

Базовой задачей, решаемой при внедрении рассматриваемого типа систем управления запасами, является выбор оптимального размера закупаемой партии. В качестве критерия оптимальности при этом традиционно используется минимум общих годовых затрат предприятия, связанных с хранением закупаемых партий и самой закупкой:

; ;

| (23.4) |

где Зхр - затраты на хранение материалов;

Зв – затраты на возобновление запаса (затраты, связанные с закупками).

Решение соответствующей оптимизационной задачи позволяет рассчитывать оптимальный размер закупаемых партий по формуле:

; ;

| (23.5) |

где N – годовая потребность в ресурсе.

| Запас |

| Время |

| Qрез |

| Qтз |

| Qmax |

| Твз |

| Твз |

| Твз |

| Zo |

| Zo |

| Zo |

| Iср |

| Imax |

| Imin |

Рис. 23.1. График управления запасами ресурса в системе с фиксированным объемом заказов

В целом, система управления запасами с фиксированным объемом заказа обладает двумя преимуществами. Во-первых, она позволяет предприятию закупать ресурсы партиями такого размера, который ему экономически наиболее выгоден. Во-вторых, при использовании данной системы не имеет значения, по какой траектории текущий запас ресурса на складе снижается до уровня точки заказа, а важным является лишь характер расходования ресурса непосредственно в период выполнения заказа. Это означает, что в данной системе управления для обеспечения надежной работы склада резервирование ресурсов необходимо лишь на интервале выполнения заказа, что позволяет минимизировать величину замораживания оборотных средств предприятия.

Основной же недостаток систем данного типа состоит в том, что в них очень важно правильно установить срок, когда нужно сделать заказ поставщикам на очередную партию материальных ресурсов. Как следствие этого, такие системы управления запасами требуют использования непрерывных систем контроля, которые являются относительно дорогостоящими.

Модель с фиксированным интервалом поставки. В данной модели параметры интенсивности использования ресурсов (Imin; Imax) и время выполнения заказа поставщиком заданы, а вместо объема заказа по договору с поставщиком зафиксирована периодичность (ритм) поставок. В таких системах управляющим параметром является время, т.е. заказ и получение очередных партий происходят через строго определенные промежутки времени партиями различного размера. Величина максимального складского запаса ресурса в рамках данной системы управления устанавливается из расчета того, что в период между очередными поставками (зафиксированный параметр) склад должен бесперебойно обеспечивать производственные подразделения даже в условиях максимально возможной интенсивности потребления ресурса:

; ;

| (23.6) |

|

|