Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Техническое обслуживание ТО-60000

|

|

Трудоемкость работ: - для авт. КАМАЗ-5460 - 363, 2 чел-мин (6, 08 чел-час)

- для авт. КАМАЗ-5360, -53602, -5480 - 283, 2 чел-мин (4, 72 чел-час)

- для авт. КАМАЗ-6360, -6460 - 342, 7 чел-мин (7, 22 чел-час)

| Наименование операции | Технические требования и указания | Приборы, инструмент, приспособления. Модель, тип | Норма времени, чел-мин | ||||||||||||||||||||||

| Разряд | |||||||||||||||||||||||||

| Двигатель | |||||||||||||||||||||||||

Проверить угол опережения впрыска топлива Проверить угол опережения впрыска топлива

| Проверку и регулировку угла опережения впрыска топлива можно проводить с помощью моментоскопа и по меткам. См. примечание | Ключи 13, 17, гаечный накидной 19, монтажная лопатка, ломик для проворачивания коленчатого вала, сканер. | 7, 5 | ||||||||||||||||||||||

Примечание. Проверку и регулировку угла опережения впрыска топлива с помощью моментоскопапроводить в следующем порядке:

- установить на штуцер восьмой секции ТНВД моментоскоп;

- рычаг управления регулятором перевести в среднее положение. Для двигателя уровня Евро-3 и выше подключить сканер и подать напряжение на электромагнит управления рейкой ТНВД (+4В);

- провернуть коленвал за маховик до совмещения указателя на корпусе ТНВД с установочной меткой фланца ведомой полумуфты;

- повернуть коленчатый вал на пол-оборота против хода вращения;

- перевести фиксатор в нижнее положение и медленно вращать коленчатый вал по ходу вращения до момента начала движения топлива в стеклянной трубке моментоскопа. Если в этот момент фиксатор войдет в паз маховика, значит угол опережения установлен правильно;

- если паз на маховике двигателя не дошел до фиксатора, ослабить болты крепления ведомой полумуфты и, медленно вращать коленчатый вал по ходу вращения, до вхождения фиксатора в паз маховика, затянуть болты, поднять фиксатор в верхнее положение;

- если фиксатор вошел в паз маховика до начала движения топлива в трубке моментоскопа, то ослабить болты крепления ведомой полумуфты и медленно вращайте кулачковый вал ТНВД за фланец ведомой полумуфты до момента начала движения топлива в трубке моментоскопа. Затянуть болты, переведите фиксатор в верхнее положение;

- проверить правильность установки угла по пункту «-перевести фиксатор в нижнее положение и медленно вращать…»;

Проверку и регулировку угла опережения впрыска топлива по меткам проводить в следующем порядке:

1.Проверить точность установки угла, для чего:

- провернуть коленчатый вал до совмещения установочной метки фланца ведомой полумуфты с указателем на корпусе ТНВД (см. рис. 98);

- провернуть коленчатый вал на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика);

- перевести фиксатор маховика в глубокий паз и медленно повернуть коленчатый вал по ходу вращения до момента, когда фиксатор войдет в паз маховика; если в этот момент установочная метка фланца ведомой полумуфты и указатель на корпусе ТНВД совместились (см. рис. 99), а головка стяжного болта 2 ведущей полумуфты находится сверху, как показано на рисунке, то угол опережения впрыскивания топлива установлен правильно.

2.При несовпадении меток:

- ослабить болты фланца ведомой полумуфты привода ТНВД;

- повернуть фланец ведомой полумуфты до совмещения установочной метки с указателем на корпусе ТНВД;

- затянуть болты фланца ведомой полумуфты привода ТНВД;

- установить фиксатор маховика в мелкий паз (см. рис. 100);

- повторить работы пункта 1.

ВНИМАНИЕ! Все болты в приводе ТНВД, кроме болта поз. 10 (см. Рис. 97), должны быть класса прочности R100 и затягиваться моментом 65±5 Н× м (6, 3±0, 3 кгс× м). Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок. Деформация (изгиб) передних и задних компенсирующих пластин не допускается. Болт 10 полумуфты ведущей должен затягиваться в последнюю очередь моментом 65…75 Н× м (6, 5…7, 5 кгс× м ).

Проверку и регулировку угла опережения впрыска топлива по меткам проводить в следующем порядке:

1.Проверить точность установки угла, для чего:

- провернуть коленчатый вал до совмещения установочной метки фланца ведомой полумуфты с указателем на корпусе ТНВД (см. рис. 98);

- провернуть коленчатый вал на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика);

- перевести фиксатор маховика в глубокий паз и медленно повернуть коленчатый вал по ходу вращения до момента, когда фиксатор войдет в паз маховика; если в этот момент установочная метка фланца ведомой полумуфты и указатель на корпусе ТНВД совместились (см. рис. 99), а головка стяжного болта 2 ведущей полумуфты находится сверху, как показано на рисунке, то угол опережения впрыскивания топлива установлен правильно.

2.При несовпадении меток:

- ослабить болты фланца ведомой полумуфты привода ТНВД;

- повернуть фланец ведомой полумуфты до совмещения установочной метки с указателем на корпусе ТНВД;

- затянуть болты фланца ведомой полумуфты привода ТНВД;

- установить фиксатор маховика в мелкий паз (см. рис. 100);

- повторить работы пункта 1.

ВНИМАНИЕ! Все болты в приводе ТНВД, кроме болта поз. 10 (см. Рис. 97), должны быть класса прочности R100 и затягиваться моментом 65±5 Н× м (6, 3±0, 3 кгс× м). Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок. Деформация (изгиб) передних и задних компенсирующих пластин не допускается. Болт 10 полумуфты ведущей должен затягиваться в последнюю очередь моментом 65…75 Н× м (6, 5…7, 5 кгс× м ).

| |||||||||||||||||||||||||

Рис. 98. Проворот коленчатого вала

Рис. 98. Проворот коленчатого вала

|  Рис. 99. Указатель на корпусе ТНВД

Рис. 99. Указатель на корпусе ТНВД

|  Рис. 100. Фиксатор маховика

Рис. 100. Фиксатор маховика

| |||||||||||||||||||||||

| Закрепить радиатор и ОНВ. | Гайки болтов крепления подвески радиатора к раме, гайки тяги крепления радиатора и болты крепления кронштейна тяги радиатора к двигателю должны быть надёжно затянуты. | Сменные головки (ключи) 19, 17, 13мм | 0, 5 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить подушки подвески радиатора. | |||||||||||||||||||||||||

| Закрепитькронштейны и хомуты топливного бака к раме. | Момент затяжки гаек болтов крепления должен быть 50-60 Н× м (5-6 кгс× м). | Накидной ключ 19 мм, ключ 19 мм. | 2, 2 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить хомут крепления топливного бака. | |||||||||||||||||||||||||

| Отрегулировать давление начала подъема игл форсунок на стенде. | См. примечание

Рис. 101. Проверка форсунки

на стенде

Рис. 101. Проверка форсунки

на стенде

| Ключи 13, 17, 19 мм, стенд М - 106 или Р-26.33, съемник форсунок. | 58, 3 | ||||||||||||||||||||||

| Примечание: Регулируется на стенде путем установки регулировочных шайб под пружину при снятой гайке, распылителе, проставке и штанге. При увеличении общей толщины регулировочных шайб (повышение сжатия пружин) давление начала впрыскивания возрастает. Изменение толщины шайб на 0, 05 мм приводит к изменению давления начала впрыскивания на 0, 3…0, 35 МПа (3…3, 5 кгс/см2). Количество устанавливаемых шайб должно быть не более трех. Начало и конец впрыскивания топлива должны быть четкими. Распылитель не должен иметь подтеканий. Впрыскивание должно сопровождаться характерным резким звуком. Замена одной какой - либо детали (корпуса распылителя или иглы) не допускается. Возможный сопутствующий ремонт: Заменить распылитель форсунки. Заменить регулировочные шайбы. Заменить шпильки крепления скобы. Установить новую скобу крепления форсунки. Заменить уплотнительную шайбу. | |||||||||||||||||||||||||

| Сцепление | |||||||||||||||||||||||||

| Отрегулироватьсвободный ход толкателя поршня главного цилиндра привода сцепления | См. примечание | Измерительная линейка, ключи 17, 19 мм, плоскогубцы, отвертка 8 мм. | 4, 2 | ||||||||||||||||||||||

| Примечание: Свободный ход педали (см. рис. 102), соответствующий началу работы главного цилиндра, зависит от размера. А (рис. 103) между поршнем и толкателем главного цилиндра; нормальному зазору А соответствует свободный ход педали сцепления 6 - 12 мм. Замерять свободный ход педали сцепления следует в средней части площадки педали сцепления. Если свободный ход педали выходит за указанные пределы, необходимо отрегулировать зазор между поршнем и толкателем поршня главного цилиндра. Регулировать зазор А между поршнем и толкателем поршня главного цилиндра следует эксцентриковым пальцем 3 (рис. 101), которой соединяет верхнюю проушину толкателя с рычагом педали. Регулируйте зазор А необходимо в положении, когда оттяжная пружина 1 прижимает педаль сцепления к верхнему упору. Провернуть эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6-12 мм, затем следует затянуть и зашплинтовать гайку 2. Возможный сопутствующий ремонт: Заменить толкатель поршня. Заменить уплотнительное кольцо толкателя. | |||||||||||||||||||||||||

Рис. 102. Свободный ход педали сцепления:

1 – пружина педали оттяжная; 2 – гайка корончатая;

3 – палец эксцентриковый; 4 – сервопружина; 5 – контргайка; 6 – гайка.

Рис. 102. Свободный ход педали сцепления:

1 – пружина педали оттяжная; 2 – гайка корончатая;

3 – палец эксцентриковый; 4 – сервопружина; 5 – контргайка; 6 – гайка.

|  Рис. 103. Регулировка зазора А

1 – пробка; 2 – толкатель; 3 – главный цилиндр;

4 - поршень; 5 – бачок, А=6-12мм

Рис. 103. Регулировка зазора А

1 – пробка; 2 – толкатель; 3 – главный цилиндр;

4 - поршень; 5 – бачок, А=6-12мм

| ||||||||||||||||||||||||

| Коробка передач | |||||||||||||||||||||||||

| Закрепить рычаги тяг дистанционного привода управления коробкой передач. | Болты крепления должны быть затянуты моментом 55-60 Н× м (5, 5-6 кгс× м).

| Сменная головка 19 мм | 4, 6 | ||||||||||||||||||||||

| Рис. 104. Затяжка болтов крепления | |||||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить болт, шайбу. | |||||||||||||||||||||||||

| Карданная передача | |||||||||||||||||||||||||

| Проверить зазор в шлицевых соединениях карданных валов. Устранить неисправности. | Ощутимый зазор в шлицевом соединении не допускается. Проверять зазор, отсоединив один из фланцев. При наличии износа шлицевого соединения вал необходимо заменить.

Рис. 105. Проверка зазора

Рис. 105. Проверка зазора

| Ключи 19, 22 и 24 мм. | 8, 6 (15, 6 для авт. КАМАЗ-6460, 6360) | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить карданный вал. | |||||||||||||||||||||||||

| Мосты, ступицы | |||||||||||||||||||||||||

| Проверить состояние подшипников ступиц колес (при вывешенных колесах) Устранить неисправности. | См. примечание | Ванна для мойки деталей, ветошь. | 12, 0 (18, 0 для авт. КАМАЗ-6460, 6360) | ||||||||||||||||||||||

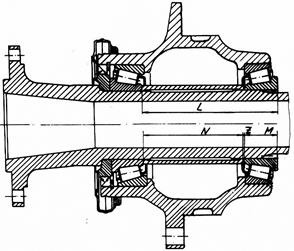

| Примечание: Проверить наличие люфта с помощью монтажки, установленной под колесо. Ощутимого люфта не должно быть. Ступица должна вращаться равномерно и свободно. При неравномерном вращении ступицы или наличии посторонних шумов, ступицу следует разобрать и проверить состояние подшипников. Порядок проверки состояния подшипников передней оси и ведущих мостов КАМАЗ, Раба: - снять колесо при помощи тележки, - снять тормозной барабан, ввернув технологические болты (на авт. с барабанным тормозным механизмом), - отвернуть болты крепления скобы, опустить скобу на подставку (на авт. с передним дисковым тормозным механизмом), - снять крышку ступицы, отвернуть стяжной болт (см. рис. 106). Отвернуть гайку, - снять ступицу. Проверить состояние подшипников. Ролики не должны выпадать из сепараторов. На роликах и обоймах подшипников не должно быть видимых раковин и трещин. В случае необходимости замена подшипников производится в сборе с наружной обоймой. Смазать подшипники. Отрегулировать подшипники ступицы колеса. Порядок регулировки подшипников ступиц колес передней оси: - поворачивая ступицу в обоих направлениях, затянуть гайку крепления подшипников до начала торможения ступицы (см. рис. 108); - отпустить гайку на 1/6 оборота; затянуть стяжной болт гайки крепления подшипников; - проверить вращение ступицы колеса, поворачивая ее в двух направлениях. Ступица должна вращаться равномерно и свободно. Порядок регулировки подшипников ступиц колес ведущих мостов КАМАЗ, Раба: - затянуть гайку крепления подшипников ступицы ориентировочно моментом 245…294 Н× м (25-30 кгс× м) до начала торможения ступицы, проворачивая при этом ступицу в обоих направлениях, для того, чтобы ролики правильно установились по коническим поверхностям колец; - отпустить гайку примерно на 1/6 оборота до совмещения резьбового отверстия в гайке с ближайшим отверстием в замковой шайбе; - завернуть в резьбовое отверстие гайки до упора стопорный болт с установленной отгибной шайбой, при этом болт должен входить в отверстие замковой шайбы; - отогнуть усики отгибной шайбы на две трети болта; - проверить вращение ступицы колеса, поворачивая ее в двух направлениях. Ступица должна вращаться равномерно и свободно. Порядок проверки состояния подшипников ведущего моста Мадара: - снять колесо при помощи тележки, - слить масло из ступичного узла. Снять фланец полуоси, - отвернуть болты крепления тормозного барабана. Снять барабан, ввернув технологические болты, - отвернуть стопорный винт. Отвернуть гайку крепления ступицы. Снять замковую шайбу. Вынуть стопорный штифт, - снять ступицу с помощью приспособления МАДгип.г804.40.256 (МАДгип804.40.256) (см. рис. 107), - проверить состояние подшипников и манжет. На роликах и обоймах подшипников не должно быть видимых раковин и трещин. Ролики не должны выпадать из сепараторов. При необходимости подшипники и манжету заменить. Повторное использование манжеты после ее демонтажа запрещается. Замена подшипников производится в сборе с наружной обоймой. Заменить манжеты ступиц. Порядок регулировки подшипников ступиц колес ведущего моста Мадара: - замерить высоту распорной втулки; - замерить ширину внутреннего кольца наружного подшипника (см. рис. 109) и подобрать толщину регулировочных колец Z = L - M - N + (±0.05), где: L - общее расстояние между задними опорными поверхностями внутренних колец конических роликоподшипников (см. рис. 110); М - ширина внутреннего кольца конического роликоподшипника; N - длина распорной втулки; - установить ступицу (с помощью приспособления МАДг804.40.246 (МАД804.40.246)); - после установки ступицы проверить преднатяг в подшипниках ступицы с помощью динамометра. Преднатяг должен составлять 0…0, 08 кгс· м. Люфт не допускается. Ступица должна вращаться равномерно без заеданий. | |||||||||||||||||||||||||

Рис. 106. Отворачивание стяжного болта гайки подшипников ступицы передней оси

Рис. 106. Отворачивание стяжного болта гайки подшипников ступицы передней оси

|  Рис. 107. Съемник ступицы ведущего моста (МАДгип.г804.40.256)

Рис. 107. Съемник ступицы ведущего моста (МАДгип.г804.40.256)

|

Рис. 108. Затяжка гайки крепления

подшипников

Рис. 108. Затяжка гайки крепления

подшипников

| |||||||||||||||||||||||

Рис. 109. Подбор толщины регулировочного кольца Z

Рис. 109. Подбор толщины регулировочного кольца Z

|  Рис. 110. Размеры для расчета сборки ступицы

Рис. 110. Размеры для расчета сборки ступицы

| ||||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить подшипники. Заменить манжету ступицы. Заменить гайку подшипников ступицы колеса. | |||||||||||||||||||||||||

| Подвеска, рама | |||||||||||||||||||||||||

| Проверить состояние рамы. Устранить неисправности. | Не допускается наличие трещин, разрывов, ослабление заклепок, гаек и болтов крепления деталей | Молоток, переносная лампа. | 1, 2 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Установить передние буксирные крюки. Установить болты взамен сорванных заклёпок. | |||||||||||||||||||||||||

| Закрепить кронштейны задней подвески к раме. | Гайки шпилек кронштейнов должны быть затянуты моментом 500-560 Н× м (50-56 кгс× м).

Рис. 111. Затяжка гаек

шпилек кронштейнов

Рис. 111. Затяжка гаек

шпилек кронштейнов

| Сменная головка 41 мм, динамометрический ключ. | 7, 0 | ||||||||||||||||||||||

| Тормозная система | |||||||||||||||||||||||||

| Проверить состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков (при снятых тормозных барабанах). | Выполнять при проверке состояния подшипников ступиц. См. примечание. | Ключи 12, 17, 19, 22 мм, ключи накидные 19, 22, 30 мм, ветошь, металлическая щетка, скребок, ванна с керосином, молоток, лопатка монтажная. | 20, 0 (30, 0 для авт. КАМАЗ-6460, 6360) | ||||||||||||||||||||||

| Примечание: Значительная выработка на рабочей поверхности тормозного барабана не допускается. Тормозные фрикционные накладки не должны иметь сколов, трещин, выкрашиваний и износа, при котором до головок заклёпок остаётся менее 1 мм (см. рис. 112). Посадочные места под оси колодок не должны быть изношены. Поломки стяжных пружин колодок не допускаются. При замене колодок, перед установкой следует смазать тонким слоем оси колодок (см. рис. 113), профили разжимных кулаков. Попадание смазки на фрикционные накладки не допускается. Валы разжимных кулаков должны вращаться в кронштейнах свободно, без заеданий (см. рис. 114). После сборки тормозного механизма отрегулировать положение датчика АБС, переместив его до упора в ротор датчика (см. рис. 115). Завернуть винт механического растормаживания задней тормозной камеры (см. рис. 116). Возможный сопутствующий ремонт: Заменить накладки колодок тормозов. Проточка или замена барабана. Заменить стяжные пружины колодок тормозного барабана. Заменить кронштейн тормозной камеры. Заменить суппорт тормозного барабана. Заменить регулировочный рычаг. | |||||||||||||||||||||||||

Рис. 112. Замер толщины

накладки

Рис. 112. Замер толщины

накладки

|  Рис. 113. Смазка оси колодки

Рис. 113. Смазка оси колодки

|  Рис. 114. Вал разжимного кулака Рис. 114. Вал разжимного кулака

|  Рис. 115. Датчик АБС

Рис. 115. Датчик АБС

|  Рис. 116. Заворачивание винта механического растормаживания

Рис. 116. Заворачивание винта механического растормаживания

| |||||||||||||||||||||

Проверитьсостояние дисковых тормозных механизмов передних колес (авт. КАМАЗ-5480) Проверитьсостояние дисковых тормозных механизмов передних колес (авт. КАМАЗ-5480)

| Выполнять при проверке состояния подшипников ступиц. См. примечание. | Ключи 12, 17, 19, 22 мм, ключи накидные 19, 22, 30 мм, ветошь, металлическая щетка, скребок, ванна с керосином, молоток, лопатка монтажная. | 20, 0 3 | ||||||||||||||||||||||

| Примечание: Снять заглушку. Отпустить регулировочный механизм тормозов, поворачивая регулировочный болт против часовой стрелки (см. рис. 117) до тех пор, пока скоба не переместится полностью назад. Внимание! Не пользуйтесь пневматическим или гайковертом для проворачивания регулировочного винта, поскольку это может привести к повреждению регулировочного механизма! Отвернуть болт, снять держатель и пружины тормозных колодок. Снять тормозные колодки (см. рис. 118). Проверить состояние и толщину накладок тормозных колодок. Если толщина фрикционного материала хотя бы одной накладки составляет менее 2 мм, все колодки тормозных механизмов передней оси необходимо заменить. Проверить толщину тормозного диска. Минимальная толщина тормозного диска составляет 37 мм.Максимальная величина износа с обеих сторон не должна превышать 4 мм. Как только этот предельный износ превышен, тормозной диск должен быть заменён. Проверить состояние тормозного диска на наличие трещин, состояние гофрированных чехлов. Не допускаются разрывы и растрескивания чехлов. Проверить скольжение скобы по направляющим (см. рис. 119). Скоба должна двигаться свободно по направляющим, с максимальным сопротивлением скольжению 10 кгс (100 Н).Еслисопротивление скольжению превышает указанное значение, необходимо провести ремонт тормозного механизма. После сборки тормозного механизма установить зазор между тормозным диском и колодками, для этого повернуть регулировочный болт по часовой стрелке до начала торможения тормозного диска. Затем повернуть его на ¼ оборотапротив часовой стрелки. Проверить, свободно ли проворачивается тормозной диск. Смазать и установить заглушку. | |||||||||||||||||||||||||

Рис. 117. Поворачивание регулировочного болта

Рис. 117. Поворачивание регулировочного болта

|  Рис. 118. Снятие тормозных колодок

Рис. 118. Снятие тормозных колодок

|  Рис. 119. Проверка скольжения скобы

Рис. 119. Проверка скольжения скобы

| |||||||||||||||||||||||

| Закрепить кронштейны ресиверов к раме. | Гайки крепления должны быть затянуты моментом 50-70 Н× м (5, 0-7, 0 кгс× м)

Рис. 120. Затяжка гаек крепления

Рис. 120. Затяжка гаек крепления

| Сменная головка 17, 19, 22 мм. | 8, 0 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить элемент крепления ресиверов. | |||||||||||||||||||||||||

| Отрегулироватьход штоков тормозных камер (операцию выполнять только при замене тормозных накладок). | См. примечание

Рис. 121. Регулировка хода штока

Рис. 121. Регулировка хода штока

| Ключ накидной 12 мм, линейка. | 9, 3 (13, 8 для авт. КАМАЗ-6460, 6360) | ||||||||||||||||||||||

| Примечание: Регулировка хода штоков тормозных камер проводится после замены тормозных накладок. Для этого заполнить пневмосистему воздухом до срабатывания регулятора давления. Многократно, не менее 20 раз, нажать на тормозную педаль. Замерить ход штока тормозных камер, который должен находиться в пределах 30…50 мм. В противном случае операцию повторить. | |||||||||||||||||||||||||

| Электрооборудование | |||||||||||||||||||||||||

| Проверить состояние аккумуляторных батарей по напряжению под нагрузкой, при необходимости снять батареи для подзарядки или ремонта. Устранить неисправности. | См. примечание.

Рис. 122. Аккумуляторный пробник

Рис. 122. Аккумуляторный пробник

| Нагрузочная вилка мод. Э-107 (Э-401), ареометр, ветошь, ключи 14, 17, 19 мм, секундомер. | 12, 6 | ||||||||||||||||||||||

| Примечание: Измерить ЭДС и напряжение батареи можно с помощью аккумуляторного пробника Э107 (смрис. 122).Батарея исправна, если измеренная ЭДС не меньше ЭДС, рассчитанной по плотности электролита (для определения расчетной ЭДС батареи сложите плотности аккумуляторов, и к полученной сумме прибавьте 5, 04), а напряжение в конце 5 секунды не упадет ниже 8, 9 В. Если это не так, батарея требует заряда или ремонта. Срок службы батареи зависит не только от ее состояния, но и от правильного использования. Старайтесь не допускать длительного разряда батареи большим током. В таких случаях пластины батареи могут быстро покоробиться, активная масса из них выпадет и батарея выйдет из строя. Поэтому при пуске двигателя стартер включать лишь на короткое время 10 … 15 с. Если двигатель не запустится после 2 – 3 попыток, сделать длительный перерыв (2-3 мин.) перед новой попыткой. Этим вы дадите батарее возможность восстановить плотность электролита в порах пластин, а значит, и способность отдавать больше энергии. Зимой после длительной стоянки автомобиля батарея работает хуже из-за увеличения вязкости электролита. Поэтому в холодное время желательно на минуту включить габаритные фонари, чтобы «прогреть» батарею. Возможный сопутствующий ремонт: Заменить АКБ. Заменить крышку аккумуляторной батареи. Заменить гайку рамки крепления аккумуляторных батарей. | |||||||||||||||||||||||||

| Кабина, платформа | |||||||||||||||||||||||||

| Проверить состояние и крепление крыльев, подножек, брызговиков. Устранить неисправности. | Крылья, подножки и брызговики не должны иметь повреждений. Болты крепления кронштейнов должны быть затянуты моментом 75…92 Н× м (7, 6…9, 4 кгс× м) для соединений с резьбой М12 и 20…24 Н× м (2, 0…2, 5 кгс× м) для соединений с резьбой М8.

Рис. 123. Проверка крепления крыльев

Рис. 123. Проверка крепления крыльев

| Сменная головка 13, 19 мм, вороток. | 15, 0 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить подножки. Заменить крылья. Установить брызговики. Заменить грязевой щиток. | |||||||||||||||||||||||||

| Проверить работу механизма подрессоривания сиденья водителя. Устранить неисправности. | Механизмы продольного перемещения и наклона спинки должны фиксировать сиденье и спинку и обеспечивать регулировку. Проверить действие механизма регулировки жесткости подвески сиденья. На сиденьях «Pilot» проверить работу пневмоподвески. При установке переключателя в положение «ON» пневмобаллон должен заполниться воздухом. В положении «OFF» воздух выпускается. Подтекание жидкости из телескопического гидроамортизатора не допускается. | - | 3, 4 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить амортизатор. Заменить втулки амортизатора. | |||||||||||||||||||||||||

| Проверить действие системы отопления и обдува ветровых стекол. Устранить неисправности. | Прогреть двигатель, проверить подачу теплого воздуха при различных положениях крана отопителя и заслонок воздухораспределителя | - | 2, 6 | ||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить включатель электродвигателя отопителя. Заменить кран отопителя. Заменить трос крана отопителя. | |||||||||||||||||||||||||

| Смазочные, очистительные и заправочные работы | |||||||||||||||||||||||||

| Сменить фильтрующий элемент воздухоочистителя. | При срабатывании индикатора засоренности (см. рис. 124) фильтроэлемент воздушного фильтра подлежит замене. Перед установкой нового фильтроэлемента осмотреть уплотнительные прокладки и очистить от пыли корпус воздухоочистителя, предварительно закрыв на время очистки впускное отверстие (см. рис. 125)

| - | 8, 6 | ||||||||||||||||||||||

| Рис. 124. Контрольная лампа индикатора засоренности | Рис. 125. Продувка корпуса воздухоочистителя | ||||||||||||||||||||||||

| Возможный сопутствующий ремонт: Заменить гайку. Восстановить резьбу на шпильке кронштейна. | |||||||||||||||||||||||||

Проверитьсостояние внутренней полости охладителя наддувочного воздуха (ОНВ), при необходимости ОНВ снять, промыть и продуть.

Рис. 126. Промывание внутренней полости ОНВ

Рис. 126. Промывание внутренней полости ОНВ

| Осмотреть ОНВ на наличие трещин, разрывов, вмятин и других повреждений, отложений во внутренней полости охладителя. Снять ОНВ, промыть и продуть. Промывать с применением очистительных средств (растворителей), после промывки продуть сжатым воздухом Направление потока промывки и продувки противоположно нормальному потоку наддувочного воздуха. Установить ОНВ. | Ключи 11, 13, 17, 19 мм, отвертка, проточная вода, емкость для слива воды, сжатый воздух, резиновый молоток. | 18, 0 | ||||||||||||||||||||||

| Внимание! При промывке не применять каустические очистительные средства. | |||||||||||||||||||||||||

Сменить смазочный материал в подшипниках ступиц передних колес  Рис. 127. Закладывание смазки

Рис. 127. Закладывание смазки

| Удалить смазочный материал, промыть керосином внутреннюю полость ступицы, подшипники, гайки и шайбы. Заложить смазочный материал (см. рис. 127) между роликами и сепараторами подшипников равномерно по всей окружности и в полость ступицы между обоймами подшипников. | Подъемник мод. П-126 или мод. П-128, подставка для вывешивания автомобиля, тележка мод. 1115М, сменные головки 13, 32 мм, вороток, ключ специальный, гайковерт для гаек мод. И-318. | 80, 0 | ||||||||||||||||||||||

| Сменить масло в картерах мостов и колёсных редукторах (Для ведущих мостов КАМАЗ через 50тыс. км, но не реже 1 раза в год). Для ведущих мостов «Raba» через 60 тыс. км, но не реже 1 раза в год). | Отработанное теплое масло сливать через сливные отверстия, при этом пробки контрольных (заливных) отверстий должны быть вывернуты. Удалить отложения со сливных пробок. Залить масло до уровня контрольных отверстий | Шестигранный ключ 12 мм, ключ гаечный 12 мм, маслораздаточная колонка | 32, 0 | ||||||||||||||||||||||

|

|