Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Главная составляющая силы резания

|

|

Силы резания:

, Н (3.1)

, Н (3.1)

где Ср=408; х=0, 72; y=0.8; n=0;

, кН (=26, 8кгс)

, кН (=26, 8кгс)

3 Шарина для квадратного поперечного сечения корпуса резца В:

, мм (3.2)

, мм (3.2)

где Pz – главная составляющая силы резания; l – вылет резца (мм); σ и.д. – допустимое напряжения при изгибе материала корпуса (для корпуса из углеродистой незакаленной стали σ и.д=200…300 Мпа).

мм,

мм,

принятое поперечное сечение резца HxB=16x25

4 Максимальная нагрузка, допускаемая прочностью резца.

, кгс (3.3)

, кгс (3.3)

, кгс

, кгс

5 Максимальная нагрузка, допускаемая жесткостью резца.

, кгс (3.4)

, кгс (3.4)

где ƒ – допускаемая стрела прогиба резца при окончательном точении ƒ =0.1∙ 10-3 м ≈ 0.1 мм; Е – модуль упругости материала резца (для углеродистой стали Е=2.5∙ 105 Мпа; J – момент инерции сечения; l – вылет резца.

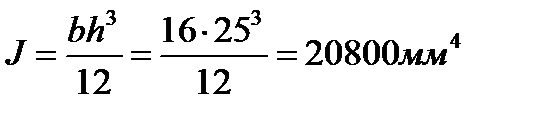

, (3.5)

, (3.5)

, кгс

, кгс

Pz ≤ Pzдоп; 26, 8< 555 Pz ≤ Pzжест; 26, 8< 577

Сила Pz меньше максимально допустимых нагрузок Pzдоп и Pzжест

6 Конструктивные размеры резца: общая длина резца L=100мм, расстояние от вершины резца до боковой поверхности в направлении лезвия n=5 мм, радиус кривизны вершины лезвия резца r=0, 6 мм, пластина из твердого сплава, l=5мм.

7 Геометрические элементы лезвия резца: главный задний угол α =300; вспомогательный задний угол α 1=450; передний угол γ =2…60; вспомогательный передний угол γ =1…30.

4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

4.1 Определение количества оборудования на участке.

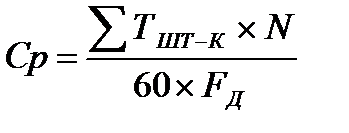

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

; шт (4.1)

; шт (4.1)

где Σ ТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час; [6, с.22, таблица 2.1];

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

Базовый вариант:

шт. Принят

шт. Принят  =1станок

=1станок

шт. Принят

шт. Принят  =1станок

=1станок

шт. Принят

шт. Принят  =1станок

=1станок

шт. Принят

шт. Принят  =1станок

=1станок

шт. Принят

шт. Принят  =1станок

=1станок

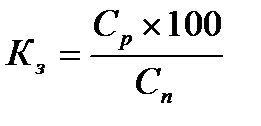

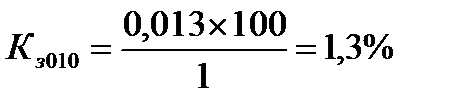

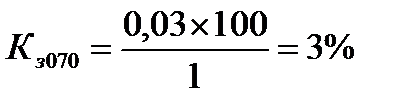

Коэффициент загрузки оборудования рассчитывается по формуле:

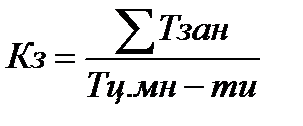

(4.2)

(4.2)

где С п – принятое количество станков данной модели;

Таблица 4.1 - Описание механической обработки однотипных деталей

| Наимено вание и номер деталей | Годовой объем выпуска | Масса, кг | Номер и наименование операции | Модель станка | Время обработки, мин | |||||

| Детали | Заготовки | ТМ (ТЦа) | ТВР | ТШТ-К | ||||||

| tус | tизм | |||||||||

| Вал КРН 0600201А | 8, 6 | 10, 5 | Токарная с ЧПУ | 16А20Ф3 | 20, 51 | 4, 0 | 0, 21 | 24, 71 | ||

| Токарная с ЧПУ | 2, 05 | 2, 0 | 0, 72 | 4, 99 | ||||||

| Токарная с ЧПУ | 1П426ДФ3 | 7, 25 | 2, 1 | 0, 78 | 11, 63 | |||||

| Стакан ПКК 022214 | 5, 2 | 6, 1 | Токарная с ЧПУ | 16К40T1 | 8, 82 | 2, 0 | 0, 76 | 11, 66 | ||

| Токарная с ЧПУ | 13, 51 | 3, 0 | 3, 62 | 17, 12 | ||||||

| Фрезерная с ЧПУ | ГФ2171 | 3, 1 | 1, 0 | 0, 26 | 4, 2 | |||||

| Токарная с ЧПУ | 16А20Ф3 | 14, 63 | 3, 0 | 0, 72 | 18, 36 | |||||

| Цапфа ПКК 0202607-01 | 12, 5 | 14, 2 | Шлифовальная | 3А722В | 4, 22 | 1, 79 | 0, 2 | 6, 89 | ||

| Фрезерная с ЧПУ | ИР500 | 3, 56 | 2, 39 | 0, 5 | 6, 45 | |||||

| Фрезерная с ЧПУ | NG250 | 18, 45 | 3, 59 | 0, 4 | 22, 04 | |||||

| Фрезерная с ЧПУ | 14, 56 | 2, 7 | 0, 2 | 17, 84 | ||||||

| 060 Горизонтально- протяжная | 3, 52 | 1, 43 | 0, 3 | 5, 15 | ||||||

| Токарная с ЧПУ | 16А20Ф3 | 29, 27 | 1, 0 | 0, 23 | 33, 6 | |||||

| Внутришлифо- вальная | 3М151 | 3, 50 | 1, 5 | 0, 11 | 5, 071 | |||||

| 090 Горизонтально-протяжная | 2, 15 | 0, 9 | 0, 1 | 3, 15 | ||||||

| Токарная с ЧПУ | 16А20Ф3 | 7, 52 | 2, 76 | 0, 2 | 10, 62 | |||||

| Токарная с ЧПУ | 9, 29 | 0, 38 | 1, 2 | 10, 96 | ||||||

Рисунок 4.1 – График загрузки оборудования по базовому варианту

обработки детали

Проектный вариант:

Расчётное количество станков (см. формула 4.1):

шт. Принят

шт. Принят  =1станок

=1станок

шт. Принят

шт. Принят  =1станок

=1станок

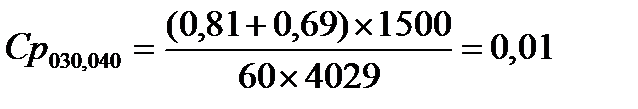

Коэффициент загрузки оборудования (см. формула 4.2):

Догрузка станка модели 16А20Ф3

Вал КРН600201А

Стакан ПКК 022214

Рисунок 4.2 – График загрузки оборудования (с догрузкой)

по проектному варианту обработки детали

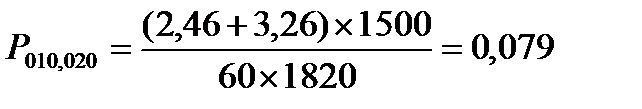

4.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

(4.3)

(4.3)

где Fдр – эффективный годовой фонд времени станочника; Fдр=1820 ч;

Базовый вариант:

Принято 2

Принято 2

Принято 2

Принято 2

Принято 2

Принято 2

Принято 2

Принято 2

Принято 2

Принято 2

Проектный вариант:

Принято 2

Принято 2

Принято 2

Принято 2

С целью более рационального использования рабочего времени следует рассчитать возможность организации многостаночного обслуживания [16, с. 149-159].

Таблица 4.2 – Исходные данные для анализа возможности организации многостаночного обслуживания

| Наименование и номер деталей | Номер операции | Модель станка | Профессия и разряд работ | Тц, мин | tус, мин | tуп, мин | Tизм, мин |

| КЗР0103627 | ТС800 | Оператор 3 | 7, 47 | 0, 38 | 0, 07 | 0, 2 | |

| ПКК113602 | 16А20Ф3 | 1, 75 | 0, 15 | 0, 07 | 0, 5 |

Таблица 4.3- Результаты расчетов

| Модель станка | tа.н., мин | tпер., мин | tвн, мин | tвп | Тм.с., мин | Тзан, мин | m | Тц, мин | Кз |

| ТС800 | 0, 31 | 0, 06 | 0, 45 | 0, 57 | 5, 69 | 1, 02 | 6, 71 | 0, 15 | |

| 16А20Ф3 | 0, 043 | 0, 05 | 0, 22 | 0, 593 | 0, 267 | 0, 813 | 1, 08 | 0, 48 | |

| Расчет коэффициента занятости |

010 Токарная с ЧПУ:

ТцА= Тмо+Тмв= 7, 47мин. (4.4)

Тзан=tвн+tвп (4.5)

tвн= tус.+tуп.

tвп= tизм.+tак.набл.+tпер (4.6)

где tак.набл. – время активного наблюдения.

tак.набл.=5%Тмо=5%6, 26 =0, 31мин

tпер. – расстояние между станками на 1 м; tпер.=0, 015∙ 3, 7=0, 06 мин.

tвн=0, 38+0, 07=0, 45мин

tвп=0, 2+0, 31+0, 06=0, 57мин

Тзан=0, 45+0, 57=1, 02мин

Тм.с.=Тм- tвп, мин (4.7)

Тм.с.=6, 26-0, 57= 5, 69мин.

Тц= Тм.с.+ Тзан (4.8)

Тц=5, 69+1, 02=6, 71мин.

станков

станков

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать не менее 6 станков.

020Токарная ЧПУ:

Тмо=0, 86 мин; Тмв=0, 89 мин;

ТцА= Тмо+Тмв=1, 75 мин.

tак.набл.=5%Тмо=5%0, 86 =0, 043 мин

tпер. – расстояние между станками на 1 м; tпер.= 0, 015∙ 3, 5=0, 05 мин.

tвн=0, 15+0, 07=0, 22мин

tвп=0, 5+0, 043+0, 05=0, 593мин

Тзан=0, 22+0, 593=0, 813мин

Тм.с.=0, 86-0, 593=0, 267 мин.

Тц.мн-ти=Тм.с.+Тзан.=0, 267+0, 813=1, 08 мин;

станка

станка

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать не менее 2 станков.

Рисунок 4.3 – График многостаночного обслуживания

Таблица 4.4 - Расчет количества оборудования и численности производственных рабочих.

| Номер операции | Модель станка | Стоимость станка, млн.руб. | Тшт-к, мин. | Ср. |

С  . .

| Кз, % | Профессия рабочего и разряд работ | Раз-ряд ра-бот | Рст | Рп |

| Базовый вариант механообработки | ||||||||||

| 2Н135 | 2, 06 | 0, 013 | 1, 3 | сверловщик | 0, 018 | |||||

| 6Р12 | 2, 32 1, 48 | 0, 024 | 2, 4 | фрезеровщик | 0, 05 | |||||

| 16К20 | 2, 67 | 0, 017 | 1, 7 | токарь | 0, 037 | |||||

| 16А20Ф3 | 4, 92 | 0, 03 | оператор | 0, 068 | ||||||

| 2Н125 | 1, 36 0, 78 | 0, 013 | 1, 3 | сверловщик | 0, 029 | |||||

| итого | 15, 59 | - | - | - | - | 0, 202 |

Окончание таблицы 4.4

| Проектный вариант механообработки | ||||||||||

| 16А20Ф3 | 2, 46 3, 26 | 0, 037 | 3, 7 | оператор | 0, 079 | |||||

| 2Н125 | 0, 81 0, 69 | 0, 01 | 1, 0 | сверловщик | 0, 02 | |||||

| итого | 7, 22 | - | - | - | - | 0, 099 |

4.3 Организация труда на участке

По расчетам, произведенным в п.4.1 для обработки детали используются два станка, которые обслуживают двое рабочих.

Обработанные детали и заготовки к ним хранятся в таре, расположенной около станков в удобном для рабочего месте. Тара перемещается от станка к станку с помощью кран-балки или мостовым краном.

Подвоз заготовок на участок и вывоз готовых деталей на сборку осуществляется электрокарами.

Для установки на станки тяжелых приспособлений и деталей используют кран-балку. Режущим и измерительным инструментом рабочие места обеспечиваются через инструментально-раздаточную кладовую.

В конце каждой смены мастер участка выдает необходимое количество

заготовок для того, чтобы в начале следующей смены не простаивало оборудование. Смазывающая и охлаждающая жидкость, ветошь выдается 1 раз в неделю с запасом. Весь внутризаводской транспорт подчинен заместителю директора по общим вопросам.

Для улучшения работы внутризаводского транспорта используют сквозной метод и внутрицеховой транспорт без перегрузок.

Значительная часть запасов инструмента (70%) хранится на общезаводском центральном складе.

Лучшим способом выдачи инструмента является его доставка непосредственно на рабочее место. Это освобождает рабочих от потерь времени при получении инструмента и способствует увеличению их выработки.

Система контроля на участке следующая: окончательный приём детали производится на специальном рабочем месте ОТК в соответствии с картой контроля технологического процесса. Непосредственно на рабочем месте контроль осуществляется самим рабочим также по карте контроля ТП.

Обслуживание и ремонт оборудования проводится в соответствии с графиком планово-предупредительного ремонта.

4.4 Разработка плана участка и организация рабочих мест

При разработке плана участка принята ширина пролета 24 м с шагом колонны 12 м. Кроме того, вдоль стен расположены колонны через каждые 6 м. На данном участке применяется внутрицеховой транспорт, служащий для распределения полуфабрикатов между станками и другими агрегатами, а также для удаления отходов за пределы рабочего места и цеха. Ширина проезда принята, исходя из габаритов деталей и транспорта, и составляет 3, 5 м.

Для обработки детали “Угольник поворотный” ПКК113602 на участке расположены металлообрабатывающие станки: 16А20Ф3, 2Н125

Кроме детали, заданной для проектирования, на участке обрабатываются и другие детали типа корпус. Поэтому на плане участка представлены и другие станки, такие как Spinner, Mazak,, 2Н135 и другие станки.

Площадь, занятая станками для обработки детали “Угольник поворотный” ПКК113602:

Базовый вариант

SБ=0, 8х0, 9+2, 28х1, 97+2, 5х1, 2+0, 8х0, 9+3, 7х2, 26=17, 3м2

Проектный вариант

SПР=0, 8х0, 9+3, 7х2, 26=9, 08м2

Кроме того, на участке имеются: место мастера, место контролера, верстак для слесарных работ, тара для заготовок и готовых деталей.

Площадь участка, занятая станками для обработки однотипных деталей:

SУЧ=40∙ 5+25∙ 4+35∙ 6+45+20∙ 2=595 м2

На плане показан подвод к рабочим местам энергоносителей, сжатого воздуха, охлаждающей эмульсии.

Участок обеспечен кран-балкой, грузоподъемностью 3, 2 тонны.

Каждое рабочее место оснащается индивидуальным освещением, обеспечивающим нормальную освещенность рабочей зоны. Для размещения инструмента и деталей на каждом рабочем месте предусматривается тумбочка.

На рабочем месте должна быть деревянная решетка для защиты ног рабочего от стружки и сырости.

Организация рабочего места зависит от характера выполняемых работ. Тем не менее, можно рекомендовать типовую схему:

Организация рабочего места зависит от характера выполняемых работ. Тем не менее, можно рекомендовать типовую схему:

1-инструментальная тумбочка

2-тара для заготовок

3-тара для готовых деталей

4-деревянная решетка

5-рабочий

6-станок

Рисунок 4.4− Типовая схема организации рабочего места

4.5 Средства механизации и автоматизации элементов технологического процесса

В среднесерийном производстве средства механизации и автоматизации должны служить для облегчения труда рабочих: избавления их от монотонных работ и работ, связанных со значительными физическими нагрузками.

В то же время автоматизация в среднесерийном производстве должна учитывать частую смену объекта производства, то есть должна осуществляться универсальными средствами механизации или гибкопереналаживаемыми, например, с программным управлением.

Количество стружки (q), образующейся в час, при выполнении годовой программы по всем однотипным деталям, обрабатываемым на участке, определяют по формуле:

, кг/ч (4.9)

, кг/ч (4.9)

где Σ mЗ -суммарная масса поступающих на участок заготовок типовых дета-

лей, кг;

Σ mД - суммарная масса готовых деталей, кг;

∑ N – суммарный годовой объем выпуска всех деталей, обрабатываемых

на участке, шт;

КЗ - коэффициент загрузки оборудования;

FД - действительный фонд времени работы оборудования, час

кг/ч

кг/ч

При данном количестве стружки должна быть принята система уборки стружки – Р.: ручная с использованием ручного труда, и колесного транспорта, доставляющего стружку в контейнерах в отделение переработки.

5 МЕРОПРИЯТИЯ ПО ЭНЕРГО - И РЕСУРСОСБЕРЕЖЕНИЮ

При сравнении базового и проектного вариантов технологического процесса четко видна разница по материальным и энергическим затратам.

В проектном варианте снизилась масса заготовки, что позволит сократить затраты металла на каждую заготовку детали, заданной для проектирования, и на годовой объем выпуска деталей.

Снижение металлоемкости заготовки приводит к уменьшению объема стружки при механической обработке. Следовательно, снижается потребления энергии металлообрабатывающим оборудованием на каждую деталь и на годовой объем выпуска деталей.

Для расчета экономии энергоресурсов следует найти разность между произведениями мощности оборудования на оперативное время по базовому и проектному вариантам технологического процесса детали.

(5.1)

(5.1)

где N-суммарная мощность оборудования в базовом и проектном вариантах

Т-суммарное время Тшт-к в базовом и проектном вариантах

Таблица 5.1- Затраты энергоресурсов

| Базовый вариант | Проектный вариант | ||||

| Номер и наименование операции | N, кВт | Тшт-к, мин | Номер и наименование операции | N, кВт | Тшт-к, мин |

| 010Вертикально-сверлильная | 7, 5 | 2, 06 | 010 Токарная с ЧПУ | 2, 46 | |

| 020Вертикально-фрезерная | 7, 5 | 2, 32 | 010 Токарная с ЧПУ | - | 3, 26 |

| 030Вертикально-фрезерная | - | 1, 48 | 030Вертикально-сверлильная | 7, 5 | 0, 81 |

| 060 Токарно-винторезная | 2, 67 | 040Вертикально-сверлильная | - | 0, 69 | |

| 070Токарная с ЧПУ | 4, 92 | ||||

| 080Вертикально-сверлильная | 7, 5 | 1, 36 | |||

| 090 Верткально-сверлильная | - | 0, 78 | |||

| итого | 44, 5 | 15, 59 | 18, 5 | 7, 22 |

Таблица 6.1 – Сравнительная характеристика

| Показатели | Варианты техпроцессов обработки | |||||||||||||||

| базовый | проектный | 6 СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА БАЗОВОГО И ПРОЕКТНОГО ВАРИАНТОВ ТЕХНОЛОГИРЧЕСКОГО ПРОЦЕССА | ||||||||||||||

| 1 Материал детали | Сталь 35 ГОСТ1050-88 | Сталь 35ГОСТ1050-88 | ||||||||||||||

| 2 Масса детали | 0, 086кг | 0, 086кг | ||||||||||||||

| 3 Вид заготовки | Поковка | Поковка | ||||||||||||||

| 4 Масса заготовки | 0, 1кг | 0, 1кг | ||||||||||||||

| 5 Штучное или штучно-калькуляционное время по операциям | № операции | Модель станка | Стои-мость станка, млн.руб | Мощ- ность станка, кВт | Профессия | Раз-ряд ра- бот | ТШТ или ТШТ-К | № операции | Модель станка | Стои мость Станка, млн.руб | Мощ-ность станка, кВт | Профессия | Раз- ряд ра- бот | ТШТ или ТШТ-К | ||

| 2Н135 | 7, 5 | Сверловщик | 2, 06 | 16А20Ф3 | Оператор | 2, 46 | ||||||||||

| 6Р12 | 7, 5 | Фрезеровщик | 2, 32 | 16А20Ф3 | Оператор | 3, 26 | ||||||||||

| 6Р12 | Фрезеровщик | 1, 48 | 2Н125 | 7, 5 | Сверловщик | 0, 81 | ||||||||||

| 16К20 | Токарь | 2, 67 | 2Н125 | Сверловщик | 0, 69 | |||||||||||

| 16А20Ф3 | Оператор | 4, 92 | ||||||||||||||

| 2Н125 | 7, 5 | Сверловщик | 1, 36 | |||||||||||||

| 2Н125 | Сверловщик | 0, 78 | ||||||||||||||

| Итого: | 44, 5 | 15, 59 | 18, 5 | 7, 22 | ||||||||||||

| 6 Коэфф. Загр.ср.% | 1, 94 | 2, 35 | ||||||||||||||

| 7 Численность производственных рабочих 7.1 Расчетная 7.2 Принятая | 0, 202 | 0, 099 | ||||||||||||||

| Площадь участка | 17, 3 | 9, 08 | ||||||||||||||

Руководитель проекта ________________

(И.О. фамилия

7 ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

7.1 Производственная санитария

При механической обработке деталей на рабочего воздействуют следующие вредные производственные факторы:

- шум;

- вибрация;

- запыленность

Метеорологические условия, или микроклимат, в производственных помещениях определяются следующими параметрами:

1) температурой воздуха t(˚ С);

2) относительной влажностью ψ (%);

3) скоростью движения воздуха на рабочем месте υ (м/с).

1 При высокой температуре воздуха в помещении кровеносные сосуды расширяются, при этом происходит повышенный приток крови к поверхности тела, и теплоотдача в окружающую среду значительно увеличивается.

При понижении температуры окружающего воздуха реакция человеческого организма иная: кровеносные сосуды сужаются, приток крови к поверхности тела замедляется, и отдача теплоты конвекцией излучением уменьшается. Таким образом, для теплового самочувствия человека важно определенное сочетание температуры, относительной влажности и скорости движения воздуха в рабочей зоне.

2 Влажность воздуха оказывает большое влияние на терморегуляцию организма. Повышенная влажность (ψ > 85%) затрудняет терморегуляцию из – за снижения испарения пота, а слишком низкая влажность (ψ < 20%) вызывает пересыхание слизистых оболочек дыхательных путей. Оптимальные величины относительной влажности составляют 40 – 60%.

3 Минимальная скорость движения воздуха, ощущаемая человеком, составляет 0, 2м/с. В зимнее время года скорость движения воздуха не должна превышать 0, 2 – 0, 5м/с, а летом - 0, 2 – 1, 0м/с. В горячих цехах допускается увеличение скорости воздуха (воздушное душирование) до 3, 5м/с.

Средствами, которые уменьшают загрязнения воздуха в рабочей зоне ядовитыми парами, пылью, обеспечивают требуемую температуру, влажность и скорость движения воздуха, являются вентиляция и отопление. В помещениях на одного рабочего при объеме менее 20 м3 установлена вентиляция, обеспечивающая воздухообмен не менее 30 м3/час на одного работающего; при объеме 20-40 м3 – не менее 20 м3/час и только при объеме 40 м3 на одного работающего допускается проветривание помещения.

В производственном цехе устанавливается естественная и искусственная вентиляция. При недостатке естественной вентиляции применяется искусственная. Она подразделяется на следующие виды: общеобменную, вытяжную, приточно-вытяжную и комбинированную.

Различают системы воздушного отопления и системы отопления с нагревательными приборами: радиаторы, батареи, трубы. Воздушное отопление осуществляется по средствам нагрева приточного воздуха и его последующего перемешивания.

Таблица 7.1- Допустимые параметры микроклимата

| Период года | Категория работ | Температура t°, С | Относительная влажность ψ, % | Скорость воздуха υ, м/с |

| Холодный | Лёгкая Іа | 20-25 | 40-60 | 0, 1 |

| Лёгкая Іб | 19-24 | 40-60 | 0, 1 | |

| Средняя ІІа | 17-23 | 40-60 | 0, 1 | |

| Средняя ІІа | 15-22 | 40-60 | 0, 2 | |

| Тяжелая | 13-21 | 40-60 | 0, 2 | |

| Теплый | Лёгкая Іа | 21-28 | 40-60 | 0, 2 |

| Лёгкая Іб | 20-28 | 40-60 | 0, 3 | |

| Средняя ІІа | 18-27 | 40-60 | 0, 4 | |

| Средняя ІІб | 16-27 | 40-60 | 0, 5 | |

| Тяжелая | 15-26 | 40-60 | 0, 5 |

Производственные участки обеспечиваются достаточной освещенностью рабочих мест. В светлое время суток обеспечивается естественное освещение, при его недостатке применяется искусственное местное. Естественное освещение цеха осуществляется через оконные проемы. Искусственное освещение бывает двух видов: общее, осуществляемое светильниками, расположенными в верхней части здания и местное, осуществляемое за счет светильников, расположенных непосредственно на рабочем месте. Они имеют светоотражатели, защитный угол которых не менее 30º.

Аварийное освещение используется для продолжения работы и эвакуации людей при внезапном отключении рабочего освещения.

Шум – упругие колебания в частотном диапазоне слышимости человека, распространяющиеся в виде волн в газообразных средах.

Максимальный уровень звука для колеблющегося и прерывистого шума не должен превышать 80дБА.

Строительно-акустические методы защиты от шума:

а) звукоизоляция ограждающих конструкций, уплотнение притворов окон, дверей, ворот и тому подобное;

б) установка в помещениях и на пути распространения шума звукопоглощающих конструкций и экранов;

в) применение глушителей аэродинамического шума на двигателях внутреннего сгорания и компрессорах и т.д;

г) создание шумозащитных зон в различных местах нахождения людей, использование экранов и зелёных насаждений.

Вибрация – сложный колебательный процесс, возникающий при периодическом смещении центра тяжести какого-либо тела от положения равновесия, а также при периодическом изменении формы тела, которое оно имело в статическом состоянии.

Вибрация возникает под действием внутренних или внешних динамических сил вызванных плохой балансировкой вращающихся и движущихся частей машин, движением техники по неровностям дороги, ударными процессами технологического характера.

Мероприятия по защите от вибрации подразделяют на технические, организационные и лечебно-профилактические:

к техническим мероприятиям относят устранение вибраций в источнике на пути их распространения;

к организационным мероприятиям по борьбе с вибрацией относят рациональное чередование режимов труда и отдыха;

к лечебно-профилактическим мероприятиям относят производственную гимнастику, ультрафиолетовое облучение, воздушный обогрев, массаж, тёплые ванночки для рук и ног, приём витаминных препаратов.

7.2 Безопасность труда

При механической обработке деталей на рабочего воздействуют следующие опасные производственные факторы:

-движущиеся машины и механизмы;

-подвижные части производственного оборудования;

-передвигающиеся изделия, заготовки, материалы;

-разрушающиеся конструкции;

Требования безопасности труда изложены в технологической документации всего технологического процесса, включая операцию контроля, транспортирования, складирования объектов обработки и уборки отходов производства.

Помещения в цехе и на участке, пребывание в которых связано с опасностью для работающих отделены друг от друга изолирующими перегородками, имеют местную вентиляцию и знаки безопасности.

Не допускается установку оборудования на люки колодцев.

Проезды и проходы в цехе и на участке обозначены разграничительными линиями белого цвета, шириной не менее 100 мм.

Проходы, проезды, люки колодцев должны быть свободными и не загромождены заготовками, деталями, тарой.

При работе на станках широко применяются средства индивидуальной защиты – защитные очки, индивидуальные щитки и специальная одежда, которая предназначена для защиты рабочих от воздействия масла, эмульсии и других жидкостей, используемых при обработке материалов резанием.

Станки должны быть заземлены и периодически они проверяются на наличие заземления. Электрическая аппаратура и токоведущие части надежно изолированы. Также предусмотрено ограждение вращающихся частей станков.

При нажатии на аварийную кнопку «Стоп» все электродвигатели и пусковые устройства прекращают работу и отключаются от электропитания. Сопротивление заземления не превышает 4 Ом.

Для питания светильников местного назначения с лампами накаливания применяется напряжение ниже 24 В.

Требования безопасности при работе на токарных станках с ЧПУ.

При закреплении детали в кулачковом патроне или планшайбе следует захватывать деталь кулачками на возможно большую величину. Нельзя допускать, чтобы после закрепления детали кулачки выступали из патрона или планшайбы за пределы их наружного диаметра. Патроны, планшайбы и другие зажимные устройства, имеющие на наружных поверхностях выступающие части, ограждаются. Нельзя работать на забитых или сработанных центрах. При обточке длинных деталей следует следить за центром задней бабки.

Резцовую головку необходимо отводить на безопасное расстояние при следующих операциях: центрование деталей на станке; зачистке; опиловке, шабровке и измерении деталей.

При смене патрона и детали необходимо кроме отвода резцовой головки отвести подальше также центр задней бабки. Следует строго следить за правильностью установки резца и не подкладывать под него разные куски металла. Резец или другой инструмент должен зажиматься с минимально возможным вылетом и не менее чем тремя болтами. Каждый токарь должен иметь набор специально изготовленных подкладок различной толщины, длиной и шириной не менее опорной части резца. Запрещается затачивать короткие резцы без соответствующей оправки.

Перед работой проверить исправность заземляющих устройств, защитного экрана (при треснутом экране к работе не приступать), устройств крепления инструмента, блокировочных устройств.

Категорически запрещается поддерживать или ловить рукой детали при обработке или их отрезке.

Обрабатываемую поверхность необходимо располагать как можно ближе к опорному или зажимному приспособлению. Запрещается класть детали, инструмент и другие предметы на станину станка и крышку передней бабки. Следует не забывать после закрепления детали в патроне вынуть торцовый ключ, рукой провернуть патрон и, только убедившись в свободном вращении, включить станок. Строго запрещается тормозить вращение шпинделя нажимом руки на вращающуюся часть станка или детали.

По окончанию работы:

- выключить станок и электродвигатель;

- привести в порядок рабочее место: убрать стружку, инструмент, заготовки сложить в предназначенное место, смазать трущие части станка;

- убрать инструмент в отведенное место;

- сдаче смены сообщить мастеру о замеченных дефектах станка.

Освещенность на рабочем месте соответствует характеру зрительной работы, которая определяется следующими тремя параметрами:

1. объект различения – наименьший размер рассматриваемого предмета, отдельная его часть или дефект, который необходимо различить в процессе работы;

2. фон – поверхность, прилегающая непосредственно к объекту различения, на которой он рассматривается;

3. контраст объекта с фоном - характеризуется соотношением яркости рассматриваемого объекта (точка, линия, знак, пятно, трещина, риска, раковина и т.д.) и фона.

Необходимо обеспечить достаточно равномерное распределение яркости на рабочей поверхности, а также в пределах окружающего пространства.

На рабочей поверхности должны отсутствовать резкие тени. Наличие резких теней создает неравномерное распределение поверхностей с различной яркостью в поле зрения, искажает размеры и формы объектов различения, в результате повышается утомляемость, снижается производительность труда. Особенно вредны движущиеся тени, которые могут привести к травмам.

В поле зрении должна отсутствовать прямая и отраженная блескость. Блескость – это повышенная яркость светящихся поверхностей, вызывающая нарушение зрительных функций, т.е. ухудшение видимости объектов.

Величина освещенности должна быть постоянной во времени. Колебания освещенности, вызванные резким изменением напряжения в сети, имеют большую амплитуду, каждый раз вызывая переадаптацию глаза, приводит к значительному утомлению.

Следует выбирать необходимый спектральный состав света. Это требование особенно существенно для обеспечения правильной цветопередачи, а в отдельных случаях для усиления цветовых контрастов.

Все элементы осветительных установок – светильники, групповые щитки, понижающие трансформаторы, осветительные сети – должны быть достаточно долговечными, электробезопасными, а также не должны быть причиной возникновения пожара или взрыва.

Требования безопасности к подъемно транспортному оборудованию.

Для транспортировки заготовок на участок, для подъема и установки приспособления на станок применяют подъемно-транспортные машины (кран-балка и кран-укосина), которые при неправильном обслуживании и эксплуатации могут быть источником опасности.

Внутрицеховой транспорт предназначен для распределения заготовок между станками, удаления отходов. К нему относятся: тали, транспортеры, кран-балки, тележки.

Грузоподъемные средства подвержены техническому освидетельствованию статическими и динамическими испытаниями.

К управлению грузоподъемными средствами допускаются лица не моложе 18 лет и прошедшие обучение, получив свидетельство

7.3 Пожарная безопасность

На проектируемом участке предусмотрены предупреждающие мероприятия исключающие возможность возникновения пожара. Участок относится к категории Д.

Категория Д характеризуется наличием несгораемых веществ и материалов в холодном состоянии. Сюда относятся механические и инструментальные цеха, цеха холодной штамповки и проката металла, компрессорные и насосные станции.

Для организации пожарной безопасности на участке предусмотрено противопожарное водоснабжение, которое обеспечивает подачу воды, необходимую для тушения пожара как внутри, так и снаружи здания.

Внутренний противопожарный водопровод предназначен для тушения местных очагов возгорания до прибытия пожарных подразделений. Пожарные краны, рукава и стволы помещают в специальных шкафчиках на расстояниях 1, 5 м от пола.

Также на участке предусмотрены первичные средства пожаротушения: огнетушители, ящики с песком. Существуют следующие виды огнетушителей: жидкостные, углекислотные(ОУ-2А, ОУ-5, ОУ-8, ОУ-25, ОУ-80, ОУ-400), химпенные, воздушно-пенные(ОВП-5, ОВП-10), хладоновые(ОАХ-0, 5, ОХ-3, ОХ-7), порошковые и комбинированные(ОК-10). На участке обязательно проводится противопожарный инструктаж с работающими всех профессий.

Основные противопожарные мероприятия:

- правильный выбор электрооборудования, постоянный контроль за эксплуатацией электрооборудования;

- своевременная смазка трущихся поверхностей;

- создание определенных условий, изолирование нагретых деталей от изолированных проводов;

- герметизация трубопровода с огнеопасными продуктами;

- запрещение хранения на рабочих местах огнеопасной жидкости в открытых емкостях;

- своевременное удаление промышленных тряпок и отходов в специально отведенные места.

Для безопасности эвакуации людей, имеются более двух выходов наружу. Двери, предназначенные для эвакуации, легко открываются в стороны выхода из здания.

7.4 Охрана окружающей среды

Проблема защиты окружающей среды – одна из важнейших задач современности.

Важными направлениями защиты окружающей среды следует считать:

1) создание и повсеместное внедрение безотходных технологий;

2) совершенствование технологических процессов и разработку нового оборудования с меньшим уровнем выбросов примесей и отходов в окружающую среду;

3) замена токсичных отходов на нетоксичные;

4) замена неутилизируемых отходов на утилизируемые;

5) применение пассивных методов защиты окружающей среды.

Мероприятия по рациональному размещению источников загрязнений:

1) вынесение промышленных предприятий из крупных городов и сооружение новых в малонаселенных районах с непригодными и малопригодными для сельскохозяйственного использования землями;

2) оптимальное расположение промышленных предприятий с учетом топографии местности и розы ветров;

3) установление санитарных охранных зон вокруг промышленных предприятий;

4) рациональная планировка городской застройки, обеспечивающая оптимальные экологические условия для человека и растений.

Основные меры защиты атмосферы от загрязнений промышленной пылью и туманами предусматривают широкое использование пыле- и туманоулавливающих аппаратов и систем. Исходя из современной классификации пылеулавливающих систем, основанной на принципиальных особенностях процесса очистки, пылеочистное оборудование можно разделить на четыре группы: сухие пылеуловители, мокрые пылеуловители, электрофильтры и фильтры. Если требуется тонкая очистка воздуха при высоких начальных концентрациях примесей, то очистку ведут в системе последовательно соединенных пылеуловителей и фильтров.

Методы очистки промышленных выбросов от газообразных примесей по характеру протекания физико-химических процессов делятся на четыре группы: промывка выбросов растворителями примеси (метод абсорбции); промывка выбросов растворами реагентов, связывающих примеси химически (метод хемосорбции); поглощение газообразных примесей твердыми активными веществами (метод адсорбции); поглощение газообразных примесей путем применения каталитического превращения.

Очистка сточных вод от механических примесей в зависимости от их свойств, концентрации и фракционного состава на машиностроительных предприятиях осуществляется методами процеживания, отстаивания, отделения механических частиц в поле действия центробежных сил и фильтрования. Очистка сточных вод от маслосодержащих примесей в зависимости от состава и концентрации примесей производится отстаиванием, обработкой в гидроциклонах, флотацией и фильтрованием

Для очистки сточных вод от металлов и их солей применяют реагентные, ионообменные, сорбционные, электрохимические методы, биохимическую очистку и т.д. Широко распространены реагентные способы очитски, при которых происходят следующие основные химические процессы: окисление или восстановление растворенных в воде примесей с образованием нетоксичных продуктов; переход растворимых примесей в нерастворимые с последующим разделением твердой и жидкой фаз и нейтрализация содержащихся в сточных водах свободных кислот и щелочей.

В процессе производства образуется большое количество отходов, часть которых при соответствующей обработке можно вновь использовать как сырье. Все виды промышленных отходов делятся на твердые и жидкие. Отходы, которые невозможно переработать, подлежат захоронению. Захоронение отходов должно проводиться в специально отведенных местах по согласованию с органами государственного санитарного надзора.

Предприятия и сооружения, с технологическими процессами, являющимися источниками выделения вредных и опасных факторов в окружающую среду, должны отделятся от жилой застройки санитарно- защитными зонами. Для определения этих зон все промышленные предприятия, в зависимости от характера производства разделены на 5 классов. К первым трем классам (с зонами соответственно 1000м, 500м, 300м) относятся металлургические, химические, термические и другие предприятия. Машиностроительные предприятия относятся преимущественно к IV и V классам.

Проектируемый участок относится к предприятию IV класса, который устанавливает санитарно-защитную зону 100м. В этот класс входят предприятия по производству машин и приборов электротехнической промышленности при наличии литейных и других горячих цехов, предприятия металлообрабатывающей промышленности, имеющие литейные цеха с чугунным, стальным, цветным литьем и т.д.

Коренное решение проблемы защиты окружающей среды от выбросов промышленных предприятий состоит в создании замкнутых технологических циклов (безотходных систем).

Мероприятия по борьбе с производственными вибрациями должны намечаться при проектировании зданий, конструировании машин и агрегатов, при строительстве промышленных зданий, изготовлении станков и оборудования, а также при их эксплуатации.

Общие мероприятия по борьбе с вредным воздействием вибрации могут проводиться по трем направлениям:

1. Инженерно-технические мероприятия включают: внедрение средств автоматизации и прогрессивной технологии, исключающих контакт работающих с вибрацией, изменение конструктивных параметров машин, технологического оборудования и механизированного инструмента.

2. Организационные мероприятия включают: контроль за монтажом оборудования на производственных площадках; своевременным и качественным проведением планово-предупредительного обслуживания и ремонта; выполнением правил технической эксплуатации машин и агрегатов.

3. Лечебно-профилактические мероприятия включают: лечение и профилактика профессиональных заболеваний рабочих.

К средствам защиты от воздействия вибрации отнесены следующие устройства: оградительные, виброизолирующие, виброгасящие и вибропоглощающие, а также средства автоматического контроля, сигнализации, дистанционного управления.

Защита от действия ультразвука при воздушном облучении может быть обеспечена:

1) путем использования в оборудовании более высоких рабочих частот, для которых допустимые уровни звукового давления выше;

2) путем выполнения оборудования, излучающего ультразвук, в звукоизолирующем исполнении (типа кожухов).

3) путем устройства экранов;

4) размещением ультразвуковых установок и специальных помещениях, если перечисленными выше мероприятиями невозможно получить необходимый эффект.

Чтобы обеспечить защиту окружающей среды от ионизирующего излучения необходима защита от внешнего и внутреннего облучения. Защиту от внешнего проникающего излучения осуществляют следующими способами: учетом фактора времени, изменением расстояния до источника радиации и экранированием.

Защитные экраны имеют разнообразную конструкцию и могут быть стационарными, передвижными, разборными, настольными. Защитные экраны рассчитываются на основе законов ослабления излучений в веществе экрана. Толщину защитного экрана можно определить по справочным таблицам и номограммам.

|

|