Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Анализ детали на технологичность

|

|

Качественный анализ на технологичность

Копир” 16Б20П.061.060/02 представляет собой отливку из стали 45Л-1. С точки зрения механической обработки деталь довольно технологична и позволяет обработку с большими скоростями резания.

Количественный анализ на технологичность

Таблица 1.4 – Отработка элементов детали на унифицированность

| Номер элемента | Выдерживаемые размеры | Стандарт на элемент |

| Ø 23 | ГОСТ 6636-69 | |

| Ø 12 | ГОСТ 6636-69 | |

| Ø 8Н7 | ГОСТ 6636-69 | |

| 2; 600 | ГОСТ 10948-69 | |

| 5, 9 | 28, 5 | - |

| Ø 35js7 | ГОСТ 6636-69 | |

| Ø 28 | ГОСТ 6636-69 | |

| R18 | - | |

| - | ||

| 1x45o | ГОСТ 10948-69 | |

| Ø 37; 1, 4+0, 25 | - | |

| Ø 35js7 | ГОСТ 6636-69 | |

| 20; R10; 12; 32; R12; 19, 78+0, 27; 27+0, 2 | - | |

| - |

, (1.4)

, (1.4)

где QУ.Э. - число конструктивных элементов детали, которые выполнены по стандартам;

QОбЩ. - число всех конструктивных элементов детали;

Деталь считается не технологичной, так как Ку=0, 53< 0, 6

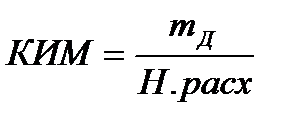

Коэффициент использования материала:

, (1.5)

, (1.5)

где mД – масса детали, кг; mД=0, 4 кг;

НРАСХ. – норма расхода материала, кг;

НРАСХ.=mЗАГ+mОТХ.З, (1.6)

где mОТХ.З – масса отходов при производстве заготовки, кг.

mОТХ.З для отливки составляет 10% от массы заготовки.

НРАСХ.= 0, 6+0, 06=0, 66 кг

Деталь не технологична с точки зрения коэффициента использования материала, так как КИМ=0, 60  0, 75.

0, 75.

2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Рекомендации по разработке проектного технологического процесса

2.1.1 Анализ базового технологического процесса, рекомендации по его изменению

Перечень операций базового ТП:

020 Горизонтально-фрезерная

1 Фрезеровать литник заподлицо

030 Токарная с ЧПУ

1 Подрезать торец

2 Снять фаску

3 Расточить выточку Ø 36+0, 5

4 Расточить отверстия Ø 23+0, 52; Ø 28+0, 52; Ø 35Js7 начерно и начисто

5 Расточить канавку В=1, 4+0, 25 выдерживая размер 43, 2+, 02

060 Сверлильная с ЧПУ

1 Сверлить, развернуть отверстие Ø 8Н7

2 Цековать отверстие Ø 12

062 Радиально-сверлильная

1 Зенковать фаску под углом 60о

080 Фрезерная с ЧПУ

1 Расфрезеровать паз

086 Радиально-сверлильная

1 Калибровать отверстие Ø 35Js7

Существующий технологический процесс обеспечивает точность детали (по геометрическим) по размерам, форме, взаимному расположению поверхностей, а также по шероховатости. С целью упрощения технологического процесса и сокращения норм времени предлагается вместо операций 020, 030, 060, 062, 080 и 086 применить комплексную операцию с ЧПУ, выполняемую на обрабатывающем центре CTX gamma 1250 ТС

В связи с этим проектируемый технологический процесс будет выглядеть следующим образом:

020 Комплексная с ЧПУ

Установ А

1 Подрезать торец

2 Расточить отверстие 1 до Ø 23

3 Расточить отверстие 13и6 до Ø 33, 6

4 Расточить овепрстие13и6 до Ø 34, 6 с подрезкой торца

5 Расточить овепрстие13и6 до Ø 35 с подрезкой торца в размер 48+0, 2

6 Расточить выточку 8 до Ø 36

7 Расточить фаску

8 Расточить канавку 12 до Ø 37

9 Расфрезеровать паз 14

10 Сверлить отверстие 3 Ø 7, 8

11 Зенковать фаску 4 под углом 60о

Установ Б

12 Цековать отверстие 3 до Ø 12

13 Развернуть отверстие 3 до Ø 8Н7

2.1.2 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

Таблица 2.1 – Анализ технических требований на изготовление детали, рекомендации по их обеспечению и контролю

| Номер конструктивного элемента | Размеры и требования к их диаметральной и линейной точности | Требования к шероховатости поверхности | Требования к точности взаимного расположения поверхностей и осей | Методы достижения точности: способы базирования и виды обработки | Методы контроля и средства измерения |

| Ø 23 | 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Растачивание черновое | Сплошной Калибр-пробка | |

| Ø 12 | 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Цекование | Сплошной Калибр-пробка | |

| Ø 8Н7 | 1, 6 |

| Базирование в трех-кулачковом патроне с упором в торец. Сверление, развертывание | Сплошной Калибр-пробка | |

| 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Зенкование | Выборочный ШЦ-1 | ||

| 6, 13 | Ø 35Js7 | 1, 6 |

| Базирование в трех-кулачковом патроне с упором в торец. Растачивание черновое, п/чистовое, чистовое, калибрование | Сплошной Калибр-пробка |

| Ø 36 | 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Растачивание черновое | Выборочный ШЦ-1 | |

| 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Подрезка торца черновая | Выборочный ШЦ-1 | ||

| 1x45O | 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Растачивание фаски | Визуально | |

| Ø 37+0, 34; 1, 4 | 12, 5 | - | Базирование в трех-кулачковом патроне с упором в торец. Точение канавки | Сплошной ШЦ-1 Шаблон | |

| Окончание таблицы 2.1 | |||||

| 20; R10; 12; 32; R12; 19, 78+0, 27; 27+0, 2 | 12, 5; 6, 3; 3, 2; 1, 6 | - | Базирование в приспособлении | Сплошной Контрольное приспособление | |

| 12, 5 | - | Базирование в приспособлении | Выборочный ШЦ-1 |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовка–отливка. Изготавливается из стали 45Л-1. Сущность способа литья по выплавляемым моделям состоит в том, что модель изготовляют из такого материала, который без разрушения формы можно выплавить или растворить и получить неразъемную форму, что обеспечивает высокую точность отливок. Чаще всего материалом модели является легковыплавляемая воскообразная масса. Литьем по выплавляемым моделям получают отливки сложной конфигурации с толщиной стенки до 0, 5 мм в основном из стали и жаропрочных сплавов, трудно обрабатываемых механическим способом.

Преимущества литья по выплавляемым моделям: возможность изготовления отливок из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 4–го класса и шероховатостью до 6-го класса чистоты, что в ряде случаев устраняет механическую обработку; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литье по выплавляемым моделям можно использовать в условиях единичного (опытного), серийного и массового производства. Экономические показатели этого способа, рациональность его применения зависят от номенклатуры отливок. Наиболее целесообразно изготовлять этим способом мелкие, но сложные по конфигурации отливки, а также крупные отливки, к которым предъявляются высокие требования по точности размеров и чистоте литой поверхности, отливки из труднообрабатываемых сплавов.

2.2.2 Определение допусков на размеры заготовки, припусков на механическую обработку поверхностей по переходам, расчет размеров и массы заготовки

Класс размерной точности - 7

Степень коробления - 7

Степень точности поверхности - 7

Класс точности массы - 5т

Таблица 2.2− Назначение допусков и припусков на отливку

| Номер поверхности | Номинальный размер детали | Вид размера | Допуск на заготовку с указанием предельных отклонений, мм |

| Ø 23 | Толщина | 1, 5

| |

| 6, 13 | Ø 35Js7 | Толщина | 2

|

| Длина | 1

|

Таблица 2.3 – Расчет размеров заготовки

| Номер поверхности | Переходы механической обработки поверхности | Точность обработки | Припуск табличный, Z, мм | Расчет размеров заготовки (d или D), мм | ||

| Квалитет | Допуск, мм | Шероховатость, Ra, мкм | ||||

| Растачивание черновое | H14 | 0, 2 | 12, 5 | 1, 5\1, 5 | Ø 23 | |

| Заготовка | - | 1, 5 | Rz630 | - | Ø 23-1, 5-1, 5=20 | |

Размер заготовки 20

| ||||||

| 6, 13 | Растачивание чистовое | H8 | 0, 024 | 1, 6 | 0, 4 | Ø 35 |

| Растачивание п/чистовое | H10 | 0, 1 | 6, 3 | 1, 0 | 35-0, 4=34, 6 | |

| Растачивание черновое | H14 | 0, 620 | 12, 5 | 1, 6 | 34, 6-1, 0=33, 6 | |

| Заготовка | - | Rz630 | - | 33, 6-1, 6=32 | ||

Размер заготовки 32

| ||||||

| Точение однократное | h14 | 0, 3 | 12, 5 | |||

| Заготовка | - | Rz630 | - | 62+1=63 | ||

Размер заготовки 63

|

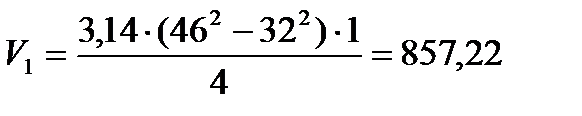

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =V  , кг (2.2)

, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρ 35=7, 8∙ 10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

, (2.3)

, (2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

mотх.мех.обр =10084, 685∙ 7, 8∙ 10-6=0, 07 кг

Коэффициент использования заготовки:

(2.4)

(2.4)

где mЗ – масса рассчитанной заготовки, кг;

mз=0, 4+0, 07=0, 47 кг

Пересчитанный коэффициент использования материала:

, (2.5)

, (2.5)

где Нрасх – пересчитанная норма расхода материала, кг(см. п.1.3,):

0, 75

0, 75

2.3 Разработка проектного технологического процесса

2.3.1 Составление последовательности обработки для проектируемого техпроцесса

Проектируемый технологический процесс будет выглядеть следующим образом:

020 Комплексная с ЧПУ

Установ А

1 Подрезать торец 10

2 Расточить отверстие 1 до Ø 23

3 Расточить отверстие 13и6 до Ø 33, 6

4 Расточить отверстие 13и6 с подрезкой торца до Ø 34, 6

5 Расточить отверстие 13и6 с подрезкой торца в размер 48+0, 2 до Ø 35

6 Расточить выточку 8 до Ø 36

7 Расточить фаску

8 Расточить канавку 12 Ø 37

9 Расфрезеровать паз 14

10 Сверлить отверстие 3 до Ø 7, 8

11 Зенковать фаску 4 под углом 60о

Установ Б

12 Цековать отверстие 3 до Ø 12 выдерживая размер 60о

13 Развернуть отверстие 3 до Ø 8Н7

2.3.2 Выбор и обоснование технологических баз

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

В качестве черновых баз на первых операциях назначают те элементы, относительно которых обрабатываются будущие чистовые базы, и используют черновые базы только один раз.

На операции 020 Установ А в качестве черновой базы используется необработанная поверхность заготовки, образующая установочную базу лишающую заготовку трёх степеней свободы-торец и двойную опрную (наружная цилиндрическая поверхность) лишающая двух степеней свободы. Установ Б в качестве установочной базы используется обработанная поверхность заготовки, образующая установочную базу лишающую заготовку трёх степеней свободы-торец и двойную опорную (наружная цилиндрическая поверхность) лишающая двух степеней свободы.

2.3.3 Выбор оборудования и технологической оснастки

| Номер операции | Код и модель станка | Наименование станка | Действительный фонд времени работы оборудования в зависимости от категории ремонтной сложности станка | Стоимость станка, млн.руб. | Паспортные данные | |||||

| Размеры посадочных элементов станка | Предельные размеры обрабатываемых заготовок | Габаритные размеры, мм | Вид и мощность привода главного движения, кВт | Ряд частот, мин-1 | Ряд подач, мм/об или мм/мин | |||||

| 3811132XXXX CTX gamma 1250 TC | Токарно-фрезерный обрабатывающий центр | 35\3904 | 7 962 400 | Диаметр отверстия шпинделя 102 Максимальный диаметр патрона 630 мм | Максимальный диаметр обрабатываемого изделия 630 мм максимальная длина обработки 1250 мм | 2500х1600 | 34\25 | 1-12000 | 0.1-200 |

Таблица 2.4 – Выбор оборудования

Таблица 2.5 – Выбор установочно-зажимных приспособлений

| Номер операции и модель станка | Приспособление | ||||

| Код | Наименование | Тип привода | Техническая характеристика | Обозначе-ние по стандарту | |

| CTX gamma 1250 TC | 396100ХХХХ 396100ХХХХ 392810ХХХХ | Кулачки Кулачки специальные Патрон | Динамический б/с | Диаметр патрона 250/315 | - |

Таблица 2.6 - Выбор режущего инструмента

| Номер и наименование операции | Наименование режущего инструмента, его код | Материал режущей части | Техническая характеристика | Обозначение, ГОСТ | Применяемая СОТС |

| Резец проходной упорный 392191ХХХХ | Запатентованный твердый сплав | 16х16 | CP-PWLNR-2211008 | Эмульсия | |

| Резец расточной 392193ХХХХ | Эмульсия | ||||

| Резец канавочный 392195ХХХХ | Эмульсия | ||||

| 391210ХХХХ Сверло | Р6М5 | Ø 7.8 Морзе 1 | - | Эмульсия | |

| 391630ХХХХ Зенкер-зенковка | Ø 20 Морзе 1 | - | - | ||

| 391610ХХХХ Зенкер-цековка | Ø 12 Морзе 1 | - | - | ||

| 491740ХХХХ Развертка | Т15К6 | Ø 8 Морзе 1 | ГОСТ 1672-80 | - |

Таблица 2.7 - Выбор вспомогательного инструмента

| Номер и наименование операции | Наименование вспомогательного инструмента, его код | Установка | Обоз-наче-ние, ГОСТ | |||

| вспомогательного инструмента на станке | режущего инструмента на вспомогательном | |||||

| Способ | Размеры посадочного элемента | Способ | Размеры посадоч-ного элемента | |||

| 392849ХХХХ 4-угольное продольное крепление 4.4025/20MAG | В гнездо револьверной головки | По диаметру отверстия в револьверной головки | В пазу резцедержателя; По сечения стержня резца | По сечению стержня резца 25х25 | - | |

| 392849ХХХХ Головка 25.510GEFDM20. NG2 | В гнездо резцедержавки | По величине гнезда резцедержавки | Механическое крепление | По державке гнезда Ø 40 | - |

Таблица 2.8 - Выбор измерительного инструмента

| Номер и наименование операции | Наименование инструмента и его код | Диапазон измерения инструмента | Точность измерения инструмента | Допуск измеряемого размера | Обозначение по стандарту |

| Штангенциркуль 393311ХХХХ | 0.1-125 | 0.1 | 0, 8; 0, 5; 0, 4; 0, 2 | ШЦI-125-0, 1 ГОСТ 166-89 | |

| 39ХХХХХХХХ Образцы шероховатости | - | - | 3, 2; 1, 6; 12, 5 | ГОСТ 9378-75 | |

| Калибр-пробка 393141ХХХХ | 1-300 | 0.1 | 0, 2 | ГОСТ14810-69 | |

| Калибр-пробка 393141ХХХХ | 1-300 | 0.1 | 0, 024 | ГОСТ14810-69 | |

| Калибр-пробка 393141ХХХХ | 1-300 | 0, 1 | 0, 015 | ГОСТ14810-69 | |

| 39ХХХХХХХХ Приспособление | - | 0.1 | 0, 8; 0, 4; 0, 2 0, 27 | - | |

| 39ХХХХХХХХ Угломер | 40-1600 | 600 | 10 | УН 40-160 ГОСТ 5378-88 |

2.4 Разработка операционного технологического процесса

2.4.1 Определение режимов резания на проектируемые операции

(переходы). Сводная таблица режимов резания

Табличный расчет режимов резания для операции 010

Расчет режимов резания на подрезку торца

Исходные данные:

Операция: 020 – Комплексная с ЧПУ на станке CTX1250 gamma TC

Переход: Подрезать торец 10

Обрабатываемый материал: сталь 45Л-1

Обрабатываемые размеры: Ø 46

Длина резания:

Lрез =7 мм

1 Выбор режущего инструмента

Принят токарный проходной резец с механическим креплением режущей

части пластины

Материал режущей части: запатентованный твердый сплав

Сечение державки H× B=25× 25

Геометрические параметры: φ = 950, α = 100, γ = 80. [14, с.128, табл. 23]

2 Расчет режимов резания

Глубина резания:

t=1, 0 мм

Подача:

Sо = 0, 3 мм/об

в) Скорость резания:

т = 138 м/мин [11, карта 13, с.77]

т = 138 м/мин [11, карта 13, с.77]

г) Частота вращения:  , мин

, мин

мин

мин

.

е) Подача минутная

Sм = Sот × n = 0, 3× 950=285 мм/мин

3 Машинное время

где Lр.х - длина рабочего хода

Lр.х.= Lрез+ у +Δ =7+1, 5+1, 5=10мм

у = 1, 5 мм

Δ = 1, 5 мм

мин

мин

Рисунок 2.1–Эскиз обработки поверхности

Переход: Расточить отверстие 1

Обрабатываемый материал: сталь 45Л-1

Обрабатываемые размеры: Ø 23

Длина резания:

Lрез =12 мм

1 Выбор режущего инструмента

Принят токарный расточной резец с механическим креплением режущей

части пластины

Материал режущей части: запатентованный твердый сплав

Сечение державки H× B=25× 25

Геометрические параметры: φ = 950, α = 100, γ = 80. [14, с.128, табл. 23]

2 Расчет режимов резания

Глубина резания:

t=1, 5 мм

Подача:

Sо = 0, 2 мм/об

в) Скорость резания:

т = 100 м/мин [11, карта 13, с.77]

т = 100 м/мин [11, карта 13, с.77]

г) Частота вращения:  , мин

, мин

мин

мин

.

е) Подача минутная

Sм = Sот × n = 0, 2× 1380=276 мм/мин

3 Машинное время

где Lр.х - длина рабочего хода

Lр.х.= Lрез+ у +Δ =12+1, 5+1, 5=15мм

у = 1, 5 мм

Δ = 1, 5 мм

мин

мин

Рисунок 2.2–Эскиз обработки поверхности

Таблица 2.10 – Сводная таблица режимов резания

| Номер операции и модель станка | Номер позиции, перехода | Наименование установа, суппорта, перехода | Номер инструмента | D или В, мм | t, мм | lРЕЗ, мм | LРХ, мм | i | Подача | n, мин-1 | v, м мин | ТО, мин |

| SО, мм об | SМ, мм. мин | |||||||||||

| CTX 1250 gamma TC | Установ А | |||||||||||

| Подрезать торец 10 | 0, 3 | 0, 03 | ||||||||||

| Расточить отверстие 1 до Ø 23 | 1, 5 | 0, 2 | 0, 05 | |||||||||

| Расточить отверстие13 и 6 до Ø 33, 6 | 33, 6 | 0, 8 | 0, 1 | 0, 49 | ||||||||

| Расточить отверстие13 и 6 до Ø 34, 6 с подрезкой торца | 34, 6 | 0, 5 | 54, 6 | 0, 1 | 0, 56 | |||||||

| Расточить отверстие13 и 6 до Ø 34, 6 с подрезкой торца 48+0, 2 | 0, 2 | 0, 05 | 1, 03 | |||||||||

| Расточить выточку 8 до Ø 36 | 0, 5 | 28, 5 | 0, 3 | 0, 1 | ||||||||

| Расточить фаску 11 | 0, 5 | 0, 3 | 0, 01 | |||||||||

| Расточить канавку 12 Ø 37 | 0, 1 | 0, 03 | ||||||||||

| Расфрезеровать паз 14 | 0, 23 | 4, 48 | ||||||||||

| Сверлить отверстие 3 Ø 7, 8 | 7, 8 | 3, 9 | 0, 24 | 0, 05 | ||||||||

| Зенковать фаску 4 под углом 600 | 0, 2 | 0, 01 | ||||||||||

| Установ Б | ||||||||||||

| Цековать отверстие 3 до Ø 12 | 0, 2 | 0, 01 | ||||||||||

| Развернуть отверстие 3 до Ø 8Н7 | 0, 1 | 0, 16 | ||||||||||

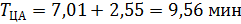

| ∑ =7, 01 |

2.4.2 Разработка управляющей программы обработки детали.

Исходные данные:

1) Станок – CTX gamma 1250 операция 020;

2) УЧПУ – 2Р22;

3) Материал – Сталь 45Л-1 ГОСТ 977-88;

4) Заготовка – отливка

Рисунок 2.4 – Эскиз детали

Таблица 2.11 – Последовательность обработки детали

| № | Содержание перехода | Режущий инструмент | Режимы резания |

| Установ А | |||

| Сверлить отверстие 3 Ø 7, 8 | Сверло | n=1260 мин  S=0, 24 мм/об

S=0, 24 мм/об

| |

| Зенковать фаску 4 под углом 600 | Зенковка | n=1060 мин  S=0, 2 мм/об

S=0, 2 мм/об

| |

| Установ Б | |||

| Цековать отверстие 3 до Ø 12 | Цековка | n=780 мин  S=0, 2 мм/об

S=0, 2 мм/об

| |

| Развернуть отверстие 3 Ø 8Н7 | Развертка | n=990 мин  S=0, 1 мм/об

S=0, 1 мм/об

|

Таблица 2.14 – Разработка УП

| № перехода | Эскиз обработки | Управляющая программа |

| %1 N5 М08 N10 T05 G18 ПС N15 L89 ПС N20 G90 G00 G47 Z5 S1260 F0, 24 E01 ПС(и.т.) N25 G98 G81 X-30 Y0 R5 Z-22 ПС N30 G80 G40 M05 ПС N35 L90ПС | ||

| N40 T06 ПС N45 L89 ПС N50 G00 G47 Z5 S1060 E01 F0, 2 ПС(и.т.) N55 G98 G81 X-30 Y0 R5 Z-7 ПС N60 G80 G40 M05 ПС N65 L90ПС | ||

| N70 T07 ПС N75 L89 ПС N80 G00 G47 Z5 S780 E01 F0, 2 ПС(и.т.) N85 G98 G82 X-30 Y0 R5 Z-7 ПС N90 G80 G40 M05 ПС N95 L90ПС | ||

| N100 T08 ПС N105 L89 ПС N110 G00 G47 Z5 S990 E01 F0, 1 ПС(и.т.) N115 G98 G81 X-30 Y0 R5 Z-7 ПС N120 G80 G40 M05 ПС N125 L90ПС |

2.4.3 Нормирование проектируемой операции. Сводная таблица

норм времени

Расчет нормы штучно-калькуляционного времени на 020 операцию.

Время основное на операцию:

, мин (2.6)

, мин (2.6)

Таблица 2.12 – Описание обработки на проектируемой операции

| Наименование переходов технологических и машинно-вспомогательных | Величина составляющих Тмв, мин |

| Подвести инструмент в начало обработки | 0.03 |

| Подрезать торец 1 | - |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Расточить отверстие 1 до Ø 23 | - |

| Отвести инструмент | 0.03 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Расточить отверстие 13 и 6 до Ø 33, 6 | - |

| Отвести инструмент | 0.03 |

| Заменить величину частоты вращения | 0, 04 |

| Подвести инструмент | 0.03 |

| Расточить отверстие 13 и 6 до Ø 34, 6 | - |

| Отвести инструмент | 0.03 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Расточить отверстие 13 и 6 до Ø 35 | - |

| Отвести инструмент | 0.03 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Расточить выточку 8 Ø 36 | - |

| Отвести инструмент | 0.03 |

| Заменить величину частоты вращения | 0, 04 |

| Подвести инструмент | 0.03 |

| Расточить фаску | - |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Расточить канавку 12 до Ø 37 | - |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Расфрезеровать паз 14 | - |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Сверлить отверстие 3 до Ø 7, 8 | - |

| Окончание таблицы 2.12 | |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Зенковать фаску | - |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину подачи | 0, 04 |

| Перезакрепить деталь | 0, 2 |

| Подвести инструмент | 0.03 |

| Цековать отверстие 3 до Ø 12 | - |

| Отвести инструмент | 0.03 |

| Заменить инструмент | 0.1 |

| Заменить величину частоты вращения и подачи | 0, 04+0, 04 |

| Подвести инструмент | 0.03 |

| Развернуть отверстие 3 до Ø 8Н7 | - |

| Отвести инструмент | 0.03 |

| Вывести инструмент в исходное положение | 0, 01 |

| 2, 55 |

1. Определяем машинное время:

|

где  – сумма всего основного времени.

– сумма всего основного времени.

2. Время цикла автоматической работы станка:

|

где  –основное время, мин;

–основное время, мин;

– время машинно-вспомогательное, мин;

– время машинно-вспомогательное, мин;

3. Определяем время машинно-вспомогательное:

Тв= tус+ tупр+ tизм, мин

где  – время на установку и снятия детали, мин;

– время на установку и снятия детали, мин;

– время на управление станком мин;

– время на управление станком мин;

– время на измерение, мин;

– время на измерение, мин;

; [ОНВ, к3, п7]

; [ОНВ, к3, п7]

; [ОНВ, к14, п1, 4, 6]

; [ОНВ, к14, п1, 4, 6]

т.к.  – то время на измерение перекрывается и не учитывается во вспомогательном времени.

– то время на измерение перекрывается и не учитывается во вспомогательном времени.

мин

мин

4. Определяем оперативное время обработки:

|

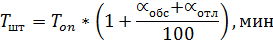

5. Определяем штучное время:

|

где  – время на организацию и техническое обслуживание рабочего места, мин;

– время на организацию и техническое обслуживание рабочего места, мин;

–времяна отдых и личные надобности, мин;

–времяна отдых и личные надобности, мин;

6. Определяем штучно-калькуляционное время:

|

где  – время подготовительно заключительное, мин;

– время подготовительно заключительное, мин;

–величина производственной партии, шт;

–величина производственной партии, шт;

Тпз - подготовительно-заключительное время, мин

Тпз = Тпзорг+Тпзнал+Тпзп.о, мин (2.28)

Тпзорг=  , мин

, мин

Тпзорг1= 4 мин (к.21.п.3) – получить чертеж, технологическую документацию, программоноситель, режущий.

Тпзорг2= 9 мин (к.21.п.2) – и вспомогательный инструмент, контрольно – измерительный инструмент, заготовки исполнителем до начала и сдать после окончания партии детали.

Тпзорг3=3 мин(к.21.п.3) – ознакомиться с работой, чертежом, технологической документацией, осмотреть заготовки.

Тпзорг4= 2 мин (к.18.п.4) - инструктаж мастера.

Тпзорг=9+2+3+4=18 мин

Тпзнал1= 4 мин (к.21, п.5) – установить и снять патрон трехкулачковый.

Тпзнал2=7, 3 мин (к.21п.13) – установить исходные режимы работы станка (n, S и т.д.). Время на одно измерение.

Тпзнал3= 0, 25 мин (к.21, п.16) – установить и снять инструментальный блок в магазине. Время на один блок.

Тпзнал= 4+7, 3+2, 3=11, 55 мин

Тпзп.о =18 мин (к.21, п.53)

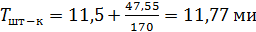

Тпз = 18+7, 3+11, 55=47, 55мин

н

н

Таблица 2.13 − Сводная таблица норм времени

| Номер операции и модель станка | То | Тв | Тц | Топ | α, обс % | α, отл % | Тшт | Тп-з | nд | Тшт-к | |||

| tус | tп (Тмв) | tуп | (tизм) | ||||||||||

| CTX gamma 1250 TC | 7, 01 | 0, 12 | 2, 55 | 0, 50 | 9, 56 | 10, 18 | 11, 5 | 47, | 11, 77 |

3 КОНСТРУКТОРСКИЙ РАЗДЕЛ: РАСЧЕТНО-КОНСТРУКТОРСКИЙ АНАЛИЗ ПРИСПОСОБЛЕНИЯ ИЛИ ДРУГОЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Конструирование и расчет режущего инструмента

Токарный канавочный резец с пластинкой из твердого сплава для точения канавки в стакане из стали 35. Диаметр заготовки D=16мм, подача на оборот So=0, 1 мм/об, вылет резца l=20мм.

Решение:

1 В качестве материала для корпуса резца выбираем сталь 45 с  =167 НВ и допустимым напряжением на изгиб

=167 НВ и допустимым напряжением на изгиб  =20кгс/мм2

=20кгс/мм2

|

|