Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оптимизация выбора технологических операций

|

|

Одним из наиболее важных этапов структурной оптимизации ТП является выбор технологических операций механической обработки. Вид операции и применяемое оборудование существенно влияют на трудоемкость обработки и связанную с ней технологическую себестоимость. Последний показатель обычно используется в качестве критерия для выборов вариантов ТП изготовления изделия.

Технологическая себестоимость в рассматриваемой задаче определяется способом, который базируется на расчете каждого элемента технологической себестоимости операции. Причем расчет элементов по каждому из сопоставляемых вариантов выполняется приближенным способом на основании укрупненных затрат, приходящихся на час работы оборудования и рабочих мест.

На стадии эскизного проектирования при выборе операции механической обработки технологическая себестоимость определяется приближенным методом по следующей формуле:

Рис. 9.1. Схема алгоритма выбора оптимального метода получения заготовки

Сопi=Счi tшт.-кi, (9.1)

где Счi – производственные затраты, приходящиеся на 1 ч работы оборудования, занятого при выполнении i -й операции; tшт.-кi – норма штучно-калькуляционного времени на выполнение i- й операции.

Как показывает анализ зависимости, ее минимизацию за счет одновременного уменьшения удельных производственных затрат на оборудование Счi и штучно-калькуляционного времени обработки tшт.-кi (осуществить, как правило, невозможно, так как использование более высокопроизводительного оборудования приводит к уменьшению tшт. кi при одновременном росте удельных расходов на его содержание и эксплуатацию. Очевидно, из ряда сравниваемых вариантов обработки оптимальным является тот, при осуществлении которого рост производительности превысит рост удельных затрат.

Таким образом, задача определения технологической себестоимости обработки сводится к решению двух взаимосвязанных подзадач:

а) определение возможных для заданных условий операций обработки детали, соответствующих моделей станков и удельных затрат Счi, на 1 ч их работы;

б) определение трудоемкости обработки tшт. кi; применительно к выбранным видам технологических операций.

Выбор возможных для заданных условий операций обработки поверхностей детали производится на основе анализа ее конструктивно-технологических признаков, к которым относятся:

1) тип поверхностей детали, подлежащей обработке;

2) стадии обработки (черновая, чистовая, тонкая, отделочная);

3) габаритные размеры детали;

4) точность и шероховатость поверхностей для рассматриваемой стадии обработки;

5) твердость поверхностей, обрабатываемых на рассматриваемой стадии;

6) конструктивная сложность поверхностей, обрабатываемых на соответствующей стадии;

7) годовая программа выпуска деталей.

По общности методов, используемых при обработке, все поверхности, образующие конфигурацию деталей машин, разбивают на группы. Как правило, на начальных этапах проектирования технологических процессов решаются вопросы выбора рациональных способов обработки групп однородных поверхностей–наружных поверхностей вращения, внутренних, плоских, зубчатых, резьбовых, шлицевых и т. д. Это позволяет использовать единую методику укрупненной оценки эффективности различных методов обработки уже на ранних этапах проектирования, когда у технолога еще отсутствует вся необходимая информация для точной оценки трудоемкости обработки.

Рассмотрим выбор конструктивно-технологических признаков для определения возможных вариантов обработки на примере наружных и торцовых поверхностей вращения деталей класса «валы» с L> 2D. Конфигурация этого класса деталей определяется сочетанием различного числа элементарных наружных поверхностей вращения. В зависимости от требований чертежа каждая поверхность должна пройти ряд стадий обработки, под которыми понимаются укрупненные группы операций, включающие однородную по характеру, точности и качеству обработку элементарных поверхностей. Выбор стадий обработки может производиться на основе алгоритма, представленного в виде табл. 9.2.

Табл. 9.2. Выбор стадий обработки наружных поверхностей вращения

в зависимости от требований точности и шероховатости

| Стадия обработки | Код стадии | Достигаемая точность и шероховатость Ra (Рz), мкм | ||||

| 12 (80) | 10 (20) | 7/0, 63 | 6/0, 16 и менее | |||

| Черновая | ||||||

| Чистовая | ||||||

| Тонкая | ||||||

| Отделочная | ||||||

Габаритные размеры детали, точность и шероховатость поверхностей, а также твердость определяются на основе анализа чертежа и вводятся в качестве исходных данных. Значительно большую трудность представляет определение конструктивной сложности обрабатываемых поверхностей.

Конструктивная сложность детали – это сложность ее как геометрического тела. Количественная оценка конструктивной сложности определяется по исходным данным чертежа и может быть представлена некоторой функциональной зависимостью в виде суммы всех обрабатываемых на I -й стадии поверхностей. При оценке конструктивной сложности на каждой стадии следует различать основные поверхности Р, образующие основной контур детали (для валов Р – это число ступеней), торцовые МТ и дополнительные M (фаски, галтели, пазы) поверхности, образующие как бы рельеф на основном контуре.

Ниже приводится зависимость для определения конструктивной сложности, которая получена на основе статистического анализа деталей класса «валы» с учетом трудоемкости обработки основных и дополнительных поверхностей на I -й стадии:

QI=PI+0, 5MTI+0, 1MI (9.2)

Одним из важнейших признаков, от которого зависит правильный выбор вида технологической операции, ее структуры и соответствующего ей оборудования, является серийность, или тип производства. Тип производства определяется по коэффициенту закрепления операций kз.о, который описывается отношением числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяцев, к числу рабочих мест. В свою очередь k з.о главным образом зависит от заданной программы выпуска деталей N и трудоемкости их изготовления tшт.-к.

Вычисление на ранних стадиях технологического проектирования значения tшт.-к представляет определенную трудность. Учитывая, чтона этой стадии не может быть получен операционный ТП, содержащий необходимые сведения для расчета норм времени, необходимо использовать методы укрупненного нормирования. Поэтому выявляются функциональные зависимости между штучно-калькуляционным временем и наиболее общими параметрами детали, учитывающие ее конструктивную сложность Q и размерные характеристики. Для определенных типов деталей размерные характеристики имеют корреляционную связь с массой детали МД. На основе статистического анализа процессов обработки различных классов деталей установлены функциональные зависимости следующего вида:

. (9.3)

. (9.3)

Используя известные зависимости для определения числа операций, закрепляемых за одним рабочим местом с учетом коэффициента загрузки и коэффициента выполнения норм времени (Кв), для двухсменной работы получают применительно к обработке наружных поверхностей вращения деталей класса «валы»

).

).

Далее на основе рассчитанных значений kз.о Для конкретной детали тип производства определяется по табл. 9.3.

Табл. 9.3. Определение типа производства

| Коэффициент закрепления операции | kЗ.О > 20 | 10< kЗ.О £ 20 | 1< kЗ.О £ 10 | kЗ.О £ 1 |

| Тип производства | Единичное и мелкосерийное | Среднесерийное | Крупносерийное | Массовое |

| Код |

Если тип производства заранее известен, то его код, согласно табл. 9.3, может быть введен при автоматизированном проектировании в ЭВМ в диалоговом режиме.

При выборе оптимальной технологической операции возникает задача генерации или составления возможных видов операций применительно к обработке конкретных поверхностей, заданной стадии и серийности производства. Для решения этой задачи составляется таблица выбора видов технологических операций (табл. 9.4).

Табл. 9.4. Таблица выбора кодов технологических операций по обработке наружных поверхностей вращения валов

| Стадии обработки | ||||||||||||||||

| Серийность производства | ||||||||||||||||

| Операции | ||||||||||||||||

В ней для черновой, чистовой, тонкой и отделочной стадий и для различной серийности производства представлены коды возможных технологических операций согласно табл. 9.5.

Табл. 9.5. Кодирование технологических операций обработки наружных поверхностей вращения деталей класса «валы»

| Код операции | Наименование операции | Код структуры |

| Токарно-винторезная | ||

| Токарная с ЧПУ центровая | ||

| Токарно-винторезная высокой точности | ||

| Токарная полуавтоматная многорезцовая одношпиндельная | ||

| Токарно-копировальная | ||

| Токарная с ЧПУ патронно-центровая | ||

| Токарная обкатная | ||

| Токарная выглаживательная | ||

| Токарная с ЧПУ высокой точности | ||

| Токарная полуавтоматная многошпиндельная многорезцовая непрерывного действия | ||

| Круглошлифовальная продольная | ||

| Круглошлифовальная продольная высокой точности | ||

| Круглошлифовальная с ЧПУ | ||

| Круглошлифовальная врезная полуавтоматная многокамневая | ||

| Круглошлифовальная врезная полуавтоматная | ||

| Торцекруглошлифовальная врезная полуавтоматная | ||

| Бесцентрово-шлифовальная | ||

| Бесцентрово-доводочная | ||

| Доводомно-притирочная | ||

| Суперфинишная | ||

| Алмазно-выглаживательная | ||

| Полировальная лепестковым кругом |

Нетрудно заметить, что для определенных стадий обработки и серийности производства имеется возможность выбрать и проанализировать три-четыре вида операций, отличающихся главным образом структурой. Структура технологической операции может быть одноинструментальной и многоинструментальной, однопозиционной и многопозиционной, прерывной и непрерывной. Структура существенно влияет на трудоемкость обработки и соответственно на ее производительность и себестоимость. Образование структур технологических операций ведется в двух направлениях:

а) за счет совмещения элементов основного времени tо (последовательная, параллельно-последовательная и параллельная обработки);

б) за счет совмещения элементов вспомогательного времени tв=tиз+tс.у+tх, затрачиваемого на измерение и ручную подналадку оборудования методом пробных проходов (tиз), на съем и установку деталей (tс у), на выполнение холостых ходов (tх).

В табл. 9.6 выделены и закодированы структуры технологических операций обработки наружных и торцовых поверхностей деталей класса «валы». Все операции разделены на две группы. Первая содержит коды операций от 001 до 099, что соответствует операциям с использованием современного лезвийного инструмента, обеспечивающего обработку незакаленных материалов. В операциях с кодами более 100 обработка осуществляется абразивным, алмазным (в том числе лезвийным из синтетических сверхтвердых материалов) инструментом, что позволяет обрабатывать как незакаленные, так и закаленные материалы. Черновая и чистовая обработки производятся на станках нормальной (или повышенной) точности, тонкая и отделочная – на станках высокой точности.

Табл. 9.6. Структуры технологических операций обработки наружных поверхностей вращения

| Характеристика структуры операции | Код структуры |

| Последовательная обработка методом пробных проходов и промеров; ручное управление станком; ручное закрепление заготовки; однопозиционная (универсальные станки) | |

| Последовательная обработка по настройке; автоматизированное управление станком; механизированное закрепление заготовки; однопозиционная (станки с ЧПУ) | |

| Последовательно-параллельная обработка по настройке; автоматизированное управление станком; механизированное закрепление заготовки; однопозиционная (гидрокопировальные станки) | |

| Параллельная обработка по настройке; автоматизированное управление станком; механизированное закрепление заготовки; однопозиционная (многорезцовые полуавтоматы) | |

| Параллельная обработка по настройке; автоматизированное управление станком; механизированное закрепление заготовки; многопозиционная (многошпиндельные полуавтоматы непрерывного действия) | |

| Параллельно-последовательная обработка врезанием по настройке; автоматизированное управление станком; механизированное закрепление заготовки; однопозиционная (торцекруглошлифовальные врезные полуавтоматы) | |

| Параллельная обработка врезанием по настройке; автоматизированное управление станком; механизированное закрепление заготовки; однопозиционная (многокамневые шлифовальные врезные полуавтоматы) | |

| Последовательная обработка по настройке; автоматизированное управление станком; автоматизированное закрепление заготовки; непрерывная (бесцентровошлифовальные станки) | |

| Последовательная обработка по настройке; ручное управление станком; механизированное закрепление заготовки; однопозиционная (суперфинишные, полировальные станки) | |

| Последовательная обработка врезанием; автоматизированное управление станком; механизированное закрепление заготовки; однопозиционная (круглошлифовальные врезные полуавтоматы) |

Табл. 9.7. Таблица выбора кодов моделей станков для токарно-винторезной операции в зависимости от диаметра и длины детали

| Диаметр D, мм, не более | Длина L, мм, не более | |||

Табл. 9.8. Фрагмент массива станков MST

| Код станка | Модель станка | Наименование станка | Габаритные размеры, м | Цена, р. | Приведенные часовые затраты, к/ч; |

| 1М61 | Токарно-винторезный | 2, 05х1, 1 | 128, 2 | ||

| 1К62 | Токарно-винторезный | 3, 2х1, 2 | 206, 6 | ||

| 1М63 | Токарно-винторезный | 3, 5х1.7 | 218, 2 |

После определения группы возможных операций решается задача выбора соответствующих моделей станков. Эта процедура выполняется на основе анализа массива станков MST с учетом вида операций и габаритных размеров обрабатываемой детали. В качестве примера может быть приведена одна из таких таблиц выбора кодов моделей станков для токарно-винторезной операции (табл. 9.7).

По коду станка из массива MST определяются его габаритные размеры, стоимость и приведенные часовые затраты Счi, (табл. 9.8). Выбор оптимальной технологической операции, как уже отмечалось, предшествует попереходному проектированию операции с определением режимов резания. Это приводит к тому, что в рассматриваемой задаче не могут быть использованы точные методы микроэлементного или элементного нормирования. Однако на этом этапе представляется возможным использовать более точные методы укрупненного нормирования по сравнению с формулой (9.3).

Степень укрупнения нормативов определяет универсальность и относительную точность модели, поэтому в каждом конкретном случае необходимо строить модель оптимальной сложности. В качестве критерия эффективности, включающего по возможности минимальное число факторов, берется штучное время.

Трудоемкость выполнения операций по обработке детали может быть представлена в виде суммы элементов норм времени:

tшт.-к=(tо.р+tо.м)+tв+tс.у+tобс+Тп.-з/N, (9.4)

где (tо.р+tо.м) – основное время обработки соответственно основных и вспомогательных поверхностей; tв – вспомогательное время на выполнение операции; tс.у – время снятия и установки заготовки; tобс – время обслуживания станка и время отдыха; Тп.-з – подготовительно-заключительное время; N – число заготовок в партии.

В условиях укрупненного нормирования основное время обработки отдельных цилиндрических поверхностей может определяться по эмпирическим зависимостям вида

tо = kpkм DL (9.5)

где D, L – соответственно диаметр и длина обрабатываемой поверхности; kp – коэффициент, отражающий среднестатистический уровень режимов различных методов и стадий обработки поверхностей детали из стали 45 стандартным инструментом (табл. 9.9); kм – коэффициент материала, учитывающий обрабатываемость данного материала в сравнении с обрабатываемостью стали 45. В зависимости от вида обработки различают коэффициент kм.л. – для лезвийного инструмента и kм.а – для абразивного.

Табл. 9.9. Значения коэффициентов режимов резания kр

| Стадия обработки | Метод обработки | kp x10-3 |

| Черновая | Точение | 0, 1 |

| Чистовая | Точение | 0, 175 |

| Шлифование | 0, 12 | |

| Тонкая | Точение | 0, 2 |

| Шлифование | 0, 18 | |

| Отделочная | Шлифование | 0, 3 |

| Доводка | 0, 8 | |

| Суперфиниширование | 0, 35 | |

| Обкатывание | 0, 1 | |

| Выглаживание | 0, 45 | |

| Полирование лепестковыми кругами | 0, 3 |

На основе статистического анализа норм времени различных технологических операций изготовления валов и с учетом формулы (9.5) может быть получена следующая зависимость для определения времени обработки основных поверхностей детали:

tо =kpkмkзkтр1Dпр  (9.6)

(9.6)

где kз – коэффициент, учитывающий дополнительное время, которое необходимо затратить, чтобы придать принятой заготовке форму и размеры унифицированной заготовки (в качестве такой заготовки для ступенчатых валов принята штамповка нормальной точности; коэффициент kз вводится в расчет только на черновой стадии обработки и определяется в зависимости от соотношения массы заготовки Мзаг и детали МД по формуле kз =0, 787Мзаг/  ); kтр1 –коэффициент трудоемкости обработки основных поверхностей, учитывающий вид структуры выполняемой операции (см. табл. 9.6); Dnp – приведенный диаметр основных поверхностей, определяемый по формуле

); kтр1 –коэффициент трудоемкости обработки основных поверхностей, учитывающий вид структуры выполняемой операции (см. табл. 9.6); Dnp – приведенный диаметр основных поверхностей, определяемый по формуле

Аналогично были получены зависимости для остальных элементов нормы времени, входящие в формулу (9.4):

tо.м = kмkтр2 Dnp МД × 103;

tс.у=kтрз (0, 44+0, 4Мд);

tв =0, 666 kтр4  ;

;

tобс=kтр5(tо.п.+ tо.м.+ tс.у.+ tв);

Тп.-з.=22kтр6,

где kтр2, kтр3, kтр4, kтр5, kтр6 – коэффициенты трудоемкости соответственно обработки дополнительных поверхностей, снятия и установки заготовки, выполнения вспомогательных операций, обслуживания станка и подготовительно-заключительных работ в зависимости от структуры операции (табл. 9.10); LД. – длина детали.

Табл. 9.10. Значения коэффициентов трудоемкости по элементам операции в зависимости от ее структуры

| Код структуры операции | Коэффициенты трудоемкости kтр | |||||

| kтр1 | kтр2 | kтр3 | kтр4 | kтр5 | kтр6 | |

| 1, 0 | 1, 2 | 1, 0 | 1, 0 | 0, 04 | 1, 0 | |

| 0, 8 | 0, 8 | 0, 8 | 0, 1 | 0, 04 | 0, 5 | |

| 0, 8 | 0, 8 | 0, 1 | 0, 07 | 0, 68+0, 1 M | ||

| 1, 3 Limax /5å Li | 0, 8 | 0, 1 | 0, 08 | 0, 45+0, 22Р+0, 1M | ||

| 1, 3 Limax /5å Li | 0, 1 | 0, 10 | 0, 45+1, 1Р+0, 5М | |||

| 30 Pi /å Li | 0, 8 | 0, 1 | 0, 125 | 1, 0 | ||

| 10 Pi /å Li | 0, 3 | 0, 8 | 0, 1 | 0, 125 | 5, 0 | |

| 36/ Dnp | 0, 1 | 0, 155 | 1, 0 | |||

| 1, 0 | 0, 8 | 0, 1 | 0, 10 | 1, 0 | ||

| 30 Pi /å Li | 0, 8 | 0, 8 | 0, 1 | 0, 125 | 1, 0 |

Для определения штучно-калькуляционного времени tшт..-к по формуле (9.4) для условий серийного производства необходимо дополнительно определить величину партии запуска заготовок в производство n. Известно, что число заготовок в партии зависит от габаритных размеров детали и ее конструктивной сложности, определяемой в этом случае числом обрабатываемых поверхностей.

Для упрощения построения алгоритмов определения партии запуска для деталей типа «валы» вводится классификация по габаритам (табл. 9.11) и конструктивной сложности деталей Q' (табл. 9.12).

Число заготовок в партии запуска определяется в долях программы годового выпуска деталей

n = giN,

где gi – коэффициент пропорциональности, являющийся функцией габаритов и конструктивной сложности деталей и определяемый на основе регрессионного анализа (табл. 9.13).

Табл. 9.11. Классификация деталей по габаритам

| Наименование | Габариты, мм | Код | |

| Dmax | Lmax | ||

| Мелкие | £ 40 | £ 250 | |

| Небольшие | £ 100 | £ 500 | |

| Средние | £ 300 | £ 700 | |

| Крупные | > 300 | > 700 |

Табл. 9.12. Классификация деталей по конструктивной сложности

| Наименование | Число обрабатываемых поверхностей | Код |

| Простейшие | £ 3 | |

| Простые | £ 20 | |

| Средней сложности | £ 40 | |

| Сложны | > 40 |

Табл. 9.13. Определение коэффициента пропорциональности gi

| Коды деталей по габаритам | Коды деталей по сложности | gi |

| 0, 10 | ||

| 0, 09 | ||

| 0, 08 | ||

| 0, 07 | ||

| 0, 08 | ||

| 0, 07 | ||

| 0, 06 | ||

| 0, 05 | ||

| 0, 06 | ||

| 0, 05 | ||

| 0, 04 | ||

| 0, 03 | ||

| 0, 035 | ||

| 0, 03 | ||

| 0, 025 | ||

| 0, 02 |

При разработке алгоритма решения задачи предварительно должна быть проанализирована и систематизирована вся исходная информация, включающая общие данные о детали (наименование, материал, твердость, число основных и вспомогательных поверхностей, масса, наличие термообработки и годовой объем выпуска) и об отдельных поверхностях (размеры, квалитет и шероховатость).

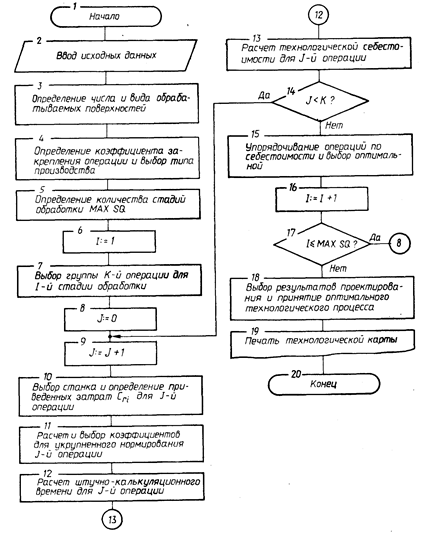

Алгоритм выбора оптимальных технологических операций представляет собой последовательное выполнение следующих процедур: ввод исходных данных, определение требуемого числа стадий обработки, выбор групп операций для каждой стадии обработки, выбор моделей станков, определение структуры операций, расчет штучного времени, определение себестоимости выполнения всех выбранных операций и выбор оптимальной технологической операции. Вывод результатов проектирования производится в виде технологических карт.

Вышеописанный, алгоритм представлен на рис. 9.2. Программа автоматизации выбора оптимальных технологических операций для различных стадий может быть выполнена в диалоговом режиме, что позволит наряду с автоматизированным решением задачи провести окончательную оценку результатов проектирования проектировщиком.

Рис. 9.2. Схема алгоритма выбора оптимальной операции

|

|