Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Т 10 Обробка отворів

|

|

Отвори обробляють переважно на свердлильних і розточувальних верстатах. Найбільш широке розповсюдження при обробці отворів отримали операції свердлення, зенкерування, розвертання, розточування, нарізання внутрішньої різьби і обробки центрових отворів. При обробці бобишок навколо отворів застосовують цекування. Залежно від необхідної чистоти і точності обробки обмежуються одним свердлінням, або здійснюють послідовно свердління-зенкування і розвертання. Основними типами інструментів для обробки отворів є свердла, зенкери, розвертки.

Типи свердел. Залежно від конструкції ріжучої частини розрізняють наступні типи свердел: перові, спіральні, для глибокого свердління і центрувальні. Найбільш прості у виготовленні перові свердла представляють собою пластинку з ріжучими кромками, розташованими симетрично одна до одної і до осі свердла. Ці свердла застосовують для обробки отворів малого (0, 2-1мм) і великого (більше 80мм) діаметрів, а також при ремонті. Ріжучі кромки ab і cd утворюють кут 2φ від 800 (у м'якого) до 1400 (для твердого). В місці перетину ріжучих кромок утворюється поперечна ріжуча кромка са під кутом ψ = 55-600.

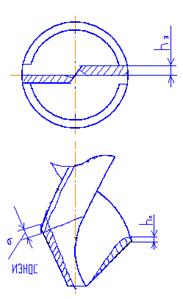

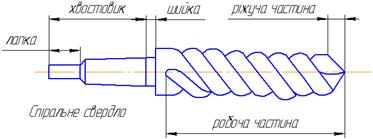

Найбільш поширені спіральні свердла. На рисунку показані геометричні параметри ріжучої частини свердла. Свердло є складнішим інструментом, ніж різець. Воно має 5 лез: 2 головних a - b і c - d, 2 допоміжних b - е і d - f і лезо перемички a - с. При різанні стрічки знижують шорсткість стінок отвору. Основним параметром свердла є кут при вершині 2φ, кут нахилу гвинтової канавки ω, кути α і γ. В головній січній площині свердло має форму різця з кутами α і γ. Перетин передніх і задніх поверхонь утворює головні ріжучі кромки. По передніх гвинтових поверхнях сходить стружка. Задні поверхні зубів свердла при своєму перетині утворюють поперечну ріжучу кромку.

Передній кут γ є змінним і зменшується до центру свердла. Задній кут α також змінний. У периферії свердла він приймається рівним 8-140, а у вершині 25-300 (великі значення у свердел малих розмірів). Оскільки передній кут визначається кутом нахилу гвинтової канавки ω, то останній є вихідним параметром при виготовленні свердла. Кут

ω =24-300. Допоміжний кут в плані φ 1 – за рахунок обробленої конусності. Кут 2φ вибирають з досліду. При обробці жароміцних сплавів, латуні, міді, твердих чавунів 2φ = 125-1500. Для пластмас, твердої бронзи і чавунів середньої твердості 2φ = 80-1100(кут при вершині). Глибокі отвори свердлять однокромковими гарматними свердлами. Свердлення починають в частково просвердлений отвір. По отвору в робочій частині свердла подають ЗОР, яка, спрямовуючись на зворотному шляху по канавці свердла, видаляє стружку. Для глибоких отворів є спеціальні свердла. Передній кут γ у периферії 25-300; у перемички γ =0. Свердла малих розмірів діаметром 0, 1-1, 5 мм з потовщеним циліндричним хвостовиком виготовляють суцільними із швидкоріжучих сталей або суцільні твердосплавні(0, 6-1, 0 мм). Починаючи з діаметра 1, 5 мм твердосплавну частину припаюють до хвостовика із сталі 45. Швидкоріжучі свердла виконують як з правим, так і з лівим напрямом гвинтових канавок. Свердла більше 8 мм виготовляють зварними з робочою частиною із швидкоріжучої сталі, а хвостовик – з конструкційної сталі. Свердла з пластинками із твердого сплаву закріплюють в корпусі із сталі 40Х, 9ХС, паянням. Стійкість спіральних свердел з твердосплавною робочою частиною в 20 разів вище за стійкість швидкоріжучих.

Зенкери. По конструкції зенкери і свердла дуже схожі, оскільки всі їх елементи однакові. Зенкерування застосовують при обробці отворів, заздалегідь оброблених свердлом, або отриманих литвом і куванням (штампуванням). У зенкера більше ріжучих кромок (число зубів z = 3-8), що дозволяє отримати більш точний по формі та розмірах отвір. Конструктивні елементи зенкера як і у свердла – ріжуча частина, направляюча частина, шийка, хвостовик і лапка. Число зубів зенкера вибирають залежно від діаметра зенкера і величини припуска: менше зубів для зенкерів малих діаметрів і при великій глибині різання. По висоті зуби повинні в 1, 5-2 рази перевищувати глибину різання.

Зенкери. По конструкції зенкери і свердла дуже схожі, оскільки всі їх елементи однакові. Зенкерування застосовують при обробці отворів, заздалегідь оброблених свердлом, або отриманих литвом і куванням (штампуванням). У зенкера більше ріжучих кромок (число зубів z = 3-8), що дозволяє отримати більш точний по формі та розмірах отвір. Конструктивні елементи зенкера як і у свердла – ріжуча частина, направляюча частина, шийка, хвостовик і лапка. Число зубів зенкера вибирають залежно від діаметра зенкера і величини припуска: менше зубів для зенкерів малих діаметрів і при великій глибині різання. По висоті зуби повинні в 1, 5-2 рази перевищувати глибину різання.

Зенкери з діаметром до 20-40 мм виготовляють суцільними. Їх робочу частину виконують або з швидкоріжучих сталей, або оснащують пластинками з твердих сплавів. Обробку отворів з діаметром більше 30 мм проводять насадними зенкерами, встановленими на оправку. Їх виготовляють з швидкоріжучої сталі, або оснащують пластинками з твердого сплаву. Починаючи з діаметра 50 мм і вище, насадні зенкери оснащують вставними ножами з швидкоріжучої сталі в корпус із сталі 40Х з натягом.

Передній кут γ залежно від механічних властивостей оброблюваного матеріалу і матеріалу ріжучої частини зенкера буває від 0 до 300. Задній кут α приймають в межах 8-100. Він змінюється по довжині ріжучої кромки, збільшуючись до центру. Кут нахилу гвинтової канавки w = 10-300 (для в'язких більше). Головний кут в плані φ для швидкоріжучих 45-600, для твердосплавних j = 60-750. Допоміжний кут в плані j1 = 0, 5-1, 50 (за рахунок зворотного конуса). Кут нахилу ріжучої кромки l = 5-150. Для руху стружки у напрямі подачі кут λ повинен бути від'ємним(якщо вершини зубів розташовані вище за решту точок ріжучої кромки, то кут λ від'ємний).

Розвертання виконується звичайно після зенкерування або розточування і є фінішною операцією при обробці точних отворів. Розвертки є багатолезовим інструментом з парним числом зубів (звичайно z ³ 4). Розгортка має забірну частину, яка виконує основну роботу різання, і калібруючу частину, яка слугує для направлення розвертки в роботі і зачистки отвору. Розвертки можуть бути машинними або ручними. Малі розвертки виготовляють суцільними з швидкоріжучої сталі. Як і зенкери, розвертки для діаметрів більше 30 мм виконують насадними з ножами із швидкоріжучої сталі або твердих сплавів. Розвертки бувають циліндричні і конічні, з прямими і гвинтовими канавками. Ефективність процесу різання при розвертанні залежить від величини кутів α і γ, і від радіусу округлення ріжучої кромки. На забірному конусі кут a = 40-80, кут γ для чорнових розверток 50-100, а для чистових g = 00. Головний кут в плані φ забірного конуса ручних розверток 10-20, машинних 40-120. Обробку центрових отворів проводять центрувальними комбінованими свердлами двох типів: без запобіжної фаски і з запобіжною фаскою 1200. У багатосерійному і масовому виробництві застосовують комбіновані інструменти – для однорідної обробки, наприклад, ступінчасті зенкери, або для обробки інструментами різних типів (свердло-зенкер, зенкер-розвертка, свердло-мітчик). Основними схемами розточування отворів є: розточування різцем, закріпленим в консольній оправці або борштанзі, і розточування плаваючим двохлезовим блоком.

Основні схеми обробки отворів

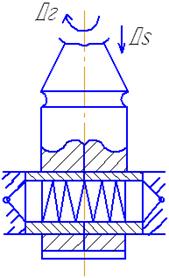

При свердленні, зенкеруванні і розточуванні принципові кінематичні схеми передбачають 2 одночасно діючі рухи: головний рух різання DГ у вигляді швидкого обертання інструменту або заготовки і рух подачі (DS) у вигляді переміщення інструменту або заготовки вздовж осі отвору. Результуючий рух різання по гвинтовій траєкторії. Елементи режиму різання при розсвердлюванні отвору показані на рисунку. При розсвердлюванні, зенкеруванні, розвертанні і розточуванні глибина різання визначається як піврізниця діаметрів до і після обробки  (мм). При свердленні в суцільному матеріалі глибина різання визначається як половина діаметра цього отвору

(мм). При свердленні в суцільному матеріалі глибина різання визначається як половина діаметра цього отвору  . Подача на оберт S0 або на зуб Sz – відстань, пройдена за один оберт у напрямі подачі. Швидкість різання

. Подача на оберт S0 або на зуб Sz – відстань, пройдена за один оберт у напрямі подачі. Швидкість різання  , де D – найбільший діаметр обробки. Шар, що зрізається, характеризується товщиною а і шириною b.

, де D – найбільший діаметр обробки. Шар, що зрізається, характеризується товщиною а і шириною b.

Точність при свердленні невисока, відповідає 12-14 квалітету, шорсткість Rа = 12, 5 мкм. Причини – несиметричність заточування ріжучої частини і відхилення від співвісності свердла зі шпинделем верстата. Для стандартних свердел “розбивка” отвору складає 1% від діаметра свердла. Зенкерування дає шорсткість Rа = 6, 3 мкм. Розвертання забезпечує точність, відповідну 6-9 квалітету і Rа = 0, 32-1, 25 мкм. Для розвертання характерна дуже мала глибина різання, яка залежно від діаметра складає 0, 1-0, 4 мм

В даний час в якості фінішних методів обробки отворів отримали розповсюдження методи поверхневої пластичної деформації (ППД).При цьому мікронерівності не зрізаються, а пластично деформуються гладкою робочою частиною інструменту. Всі схеми ППД діляться на схеми вигладжування, в яких деформуючий елемент ковзає по обробленій поверхні, і схеми накатування, де деформуючий елемент котиться по обробленій поверхні.

При такій обробці не тільки істотно знижується шорсткість, але і відбувається зміцнення поверхневого шару.

При такій обробці не тільки істотно знижується шорсткість, але і відбувається зміцнення поверхневого шару.

В якості деформуючого елемента при вигладжуванні використовують твердосплавний або алмазний наконечник з малим радіусом заокруглення робочої поверхні. При цьому шорсткість Ra – до 0, 08 мкм. Зміцнення поверхневого шару на 20%.

Сили різання і потужність при свердлінні

Процес стружкоутворення при свердлінні відбувається в більш важких умовах, ніж при точінні. При свердленні ускладнений вихід стружки і підведення ЗОР. Крім того, кут і швидкість різання по довжині леза є змінними величинами. Це створює неоднакові умови роботи для різних точок леза. Усадка стружки біля перемички більша, ніж на периферії свердла, оскільки по мірі наближення до центру збільшується кут різання і зменшується g і швидкість різання. Із збільшенням глибини свердління усадка підвищується, що підвищує сили різання. Схема сил, діючих на свердло, показана на рисунку. Припустимо, що рівнодіючі сил, прикладені до головних лез, знаходяться в точці А. Розкладаючи ці рівнодіючі в трьох напрямах, отримаємо складові сили Pz, Py, Px. Головні складові Рz створюють на свердлі крутний момент, що скручує свердло і діє на механізм приводу головного руху. Осьові складові Px стискають свердло вздовж повздовжньої осі і діють на механізм руху подачі. Радіальні складові Py при правильному заточуванні свердла врівноважуються.

Крутний момент,, і осьове зусилля визначають по експериментальних формулах, що наводяться в довідниках:

(Н·м);

(Н·м);  (Н);

(Н);  (Н·м), де Cm і Ср - постійні, залежні в основному від оброблюваного матеріалу;

(Н·м), де Cm і Ср - постійні, залежні в основному від оброблюваного матеріалу;

D - діаметр свердла;

So - подача за оберт(So = 0, 2; 0, 3; 0, 6; 0, 8; 1, 0 об/хв);

xm, ym, xp, yp - показники степенів, отримані експериментальним шляхом;

Km, Kp - поправочні коефіцієнти.

Ефективна потужність визначається по формулі:  ,

,  (кВт), де n - частота обертання.

(кВт), де n - частота обертання.

Швидкість різання при свердлінні твердим сплавом порядку 50-100 м/хв, в центрі свердла v = 0. Для твердосплавних зенкерів при обробці незагартованих сталей v = 50-150 м /хв. Для твердосплавних розверток при обробці незагартованих сталей v = 10-70 м /хв.

Зношування і заточування осьового інструменту

Свердло зношується: а) одночасно по задній і передній поверхнях при обробці конструкційної сталі; б) при свердленні крихких матеріалів найбільший знос по кутах; в) при свердленні в'язких матеріалів найбільший знос по стрічці. Найбільш несприятливі умови роботи вершини кута між направляючою стрічкою і головною ріжучою кромкою свердла. Тому фаска зносу по передній поверхні hп і по задній hз збільшується у міру наближення до периферії свердла. За критерій затуплення приймають при свердленні швидкоріжучим свердлом ширину фаски зносу по задній поверхні

hз = 0, 8-1, 0 мм. Для твердосплавного свердла за критерій затуплення приймають знос по кутикам δ = 0, 5-1, 2 мм.

Знос зенкерів і розверток відбувається в основному по стрічках і задніх поверхнях лез забірної частини. Для швидкоріжучих зенкерів hз = 1, 0-2, 0 мм; для твердосплавних hз = 0, 5-0, 6 мм. Для швидкоріжучих розверток hз = 0, 4-0, 8 мм.

Заточування свердел виконують по головних задніх поверхнях, і при необхідності з метою поліпшення умов роботи виконують підточування поперечної кромки і стрічки. При заточуванні витримують всі задані кути і особливо симетричність головних ріжучих кромок. Велике розповсюдження отримало подвійне заточування, при якому на периферійній ділянці головної ріжучої кромки заточується додаткова ріжуча кромка завдовжки 0, 2D з кутом при вершині 2j0 = 700-750.

Заточування свердел виконують по головних задніх поверхнях, і при необхідності з метою поліпшення умов роботи виконують підточування поперечної кромки і стрічки. При заточуванні витримують всі задані кути і особливо симетричність головних ріжучих кромок. Велике розповсюдження отримало подвійне заточування, при якому на периферійній ділянці головної ріжучої кромки заточується додаткова ріжуча кромка завдовжки 0, 2D з кутом при вершині 2j0 = 700-750.

З точки зору зносу свердла вигідніше працювати з більшою подачею і меншою швидкістю.

Зенкери заточують спочатку по передній поверхні, а потім по задній поверхні на універсально-заточному верстаті.

Розвертки заточують спочатку по передній поверхні, потім на круглошліфувальному верстаті шліфують по зовнішній поверхні. Після цього заточують задні поверхні.

| |||

| |||

Свердлильні верстати представлені трьома типами: 1) вертикально-свердлильні з діаметром свердлення до 75 мм; 2) радіально-свердлильні з діаметром свердління до 100 мм; 3) спеціальні і спеціалізовані (для масового виробництва).

Рух швидкості різання і подачі передається спіральному свердлу, яке періодично виводиться з отвору для охолоджування і видалення стружки.

На радіально-свердлильних верстатах обробляють отвори в великогабаритних заготовках. При цьому пересувають шпиндель із закріпленим в ньому інструментом, а не заготовку. Верстат складається з рухомої і нерухомої колони, траверси, яка повертається навколо нерухомої колони і переміщується у вертикальному напрямі. На траверсі переміщується шпиндельна бабка. Поворот траверси і переміщення шпиндельної бабки здійснюється вручну.

Верстати для глибокого свердлення рушничними свердлами мають горизонтальну компоновку. Рух швидкості різання здійснює заготовка, а рух подачі – інструмент. Кінематика цих верстатів характеризується великими частотами обертання шпинделя (nmax = 4500 об/хв.) і малими подачами. Верстати оснащені високопродуктивними системами подачі ЗОР (під тиском 2-4 МПа).

Ріжучий інструмент з конічним хвостовиком закріплюють безпосередньо в шпинделі верстата перехідними втулками. Інструменти з циліндричним хвостовиком закріпляють за допомогою різних затискних свердлильних патронів. Встановлюють заготовки в лещатах або кондукторах.

|

|