Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Раздел 2. Специальная часть

|

|

Содержание

| стр. | ||||

| Раздел 1. Общая часть. | ||||

| 1.1 | Общие сведения о предприятии. | |||

| 1.2 | Механизация горных работ. | |||

| 1.3 | Электроснабжение карьера. | |||

| Раздел 2. Специальная часть. | ||||

| 2.1 | Организация ремонтов горного оборудования на предприятии, их виды и периодичность | |||

| 2.2 | Основные неисправности оборудования экскаватора ЭКГ – 8И и порядок их выявления. | |||

| 2.3 | Перечень и периодичность работ при обслуживании рабочего оборудования экскаватора ЭКГ – 8И в условиях карьера, в том числе ковша с подвеской, рукояти, стрелы, механизма открывания днища ковша, подвески стрелы. | |||

| Раздел 3. Экономическая часть. | ||||

| 3.1 | Организация обслуживания и ремонта электрооборудования. | |||

| 3.2 | Расчет штата рабочих. | |||

| 3.3 | Смета капитальных затрат. | |||

| 3.4 | Расчет фонда заработной платы. | |||

| 3.5 | Расчет расхода и стоимости вспомогательных материалов. | |||

| 3.6 | Расчет расхода и стоимости электроэнергии. | |||

| 3.7 | Калькуляция себестоимости 1 т полезного ископаемого. | |||

| Раздел 4. Мероприятия по технике безопасности и охрана окружающей среды | ||||

| 4.1 | Общие правила безопасности при ведении горных работ открытым способом. | |||

| 4.2 | Электробезопасность. | |||

| 4.3 | Противопожарные мероприятия. | |||

| 4.4 | Промышленная санитария. | |||

| 4.5 | Охрана окружающей среды. | |||

| Литература | ||||

1. Общая часть

1.1 Краткие сведения о предприятии

На юго – востоке территории междуречья Днепра и Дона, некогда называемой «диким полем» русский геолог Иваницкий в 1833 году нашел залежи полезных ископаемых и опубликовал сведения о массиве горного известняка простиравшемся в среднем течении реки Кальмиус и названном впоследствии Каракубским месторождением известняков.

Начало промышленного освоения известняков Каракубского месторождения было положено в работах геологов Лутугина и Бажанова в 1909 году. В 1933-34 году здесь было начато строительство крупного горнодобывающего предприятия – Каракубского рудоуправления по добыче металлургического (флюсового) известняка открытым способом.

Во второй половине 1934 года был введен в действие карьер №1, на котором к концу года было добыто 87 тыс. тонн флюсового известняка. Все работы по добыче и сортировке продукции выполнялись вручную, и только с 1937 года началось оснащение предприятия горной техникой. В 1939 году было добыто уже 1, 6 млн. тонн, а в 1940 году – 1, 8 млн. тонн известняка.

Каракубское месторождение флюсовых известняков расположено в юго – западной части Донецкого бассейна. В административном отношении месторождение находится на территории Старобешевского района, Донецкой области. В 50км к юго-востоку от областного центра г. Донецка и в 16км от райцентра п. Старобешево.

Каракубское месторождение не имеет естественных границ, т.к. сплошные выводы известняков на дневную поверхность протягиваются широкой полосой вдоль долин реки Кальмиус. Условной площадью Каракубского месторождения считается площадь, на которой расположены действующие карьеры и вспомогательные хозяйства Комсомольского рудоуправления.

В начале 1934 г. был сдан в эксплуатацию ж/д подъездной путь протяженностью 33 км, построены ж/д станции и разъезды, паровозное депо и другие здания бытового назначения. В 1939г. известняк добывали уже на 6 карьерах, было начато внедрение механизмов для бурения, транспортировки, для выполнения вскрышных и добычных работ. Приступили к строительству первой дробильно – обогатительной фабрики производительностью 2, 8 млн. тонн в год товарного продукта.

В 1954 г. подготовили к эксплуатации карьер Южный. Построили вторую секцию обогатительной фабрики. Для планирования и контроля учета разработана автоматизированная система управления.

В 1959 г. был построен новый карьер Дальний, на котором применена более современная механика и технология ведения горных работ.

В 1961 г. начались работы по переводу Северного карьера на автомобильный транспорт, а в 1971 г. на комбинированный карьерный транспорт. За этот же период в Комсомольском рудоуправлении были внедрены экскаваторы ЭКГ – 4, ЭКГ - 4, 6, а затем и экскаваторы ЭКГ – 5, а так же станки вращательного и шарошечного бурения: 2СБШ - 200 и СБШ – 250. Вместо автомобилей МАЗ – 525 в эксплуатацию были внедрены автосамосвалы БЕЛАЗ – 540, а затем 40-тонные БЕЛАЗы – 548.

В своем составе Комсомольское РУ имеет две дробильно-обогатительные фабрики: ДОФ – 1 и ДОФ – 2; такие основные цеха как ГТЦ, АТЦ, ЖДЦ; вспомогательные цеха: РМЦ, Электроцех и т. д., а также на территории предприятия находятся такие карьеры как: Центральный карьер в состав которого входят Северный и Южный карьеры, и Жеголевский карьер.

Для ведения планировочных работ на отвалах и забоях, а так же для строительства автодорог были применены мощные бульдозера ДЭТ – 25Р, Д3 – 94С, ТД – 25 и автогрейдера ДЗ – 98.

К основным производственным процессам относят подготовку горных пород к выемке, выемочно-погрузочные работы, перемещение горной массы, отвалообразование и иногда складирование руды.

Подготовка горных пород к выемке в зависимости от типа пород заключается в осушении, предохранении их от промерзания, оттаивании, механическом рыхлении или взрывном дроблении.

Комплекс работ по осушению проводить необходимо, так как влажная порода налипает и намерзает на рабочие органы горных машин, вследствие чего снижается их производительность.

Заряжание скважин на карьерах – механизированное. Взрывчатое вещество подается в скважины под действием собственного веса (засыпка) или с применением сжатого воздуха (пневмозаряжание). Над зарядом в скважине размещают забойку из песка, шлака или щебня с помощью забоечных машин.

Негабаритные куски, остающиеся после отбойки уступов, подвергают вторичному дроблению. Широко применяют взрывное вторичное дробление теми же методами, что и при подземной разработке. Используют также механическое дробление падающим грузом массой до 5 т.

Отвалообразование вскрышных пород заключается в размещении (складировании) пустых пород на специально отводимых площадях на поверхности или в выработанном пространстве карьера.

Отсыпку отвалов осуществляют уступами. Высота уступов, их число и общая высота отвала зависят от площади, отведенной под отвал, несущей способности пород в основании отвала, физико-механических свойств насыпных вскрышных пород, средств механизации, используемых на отсыпке отвала.

Карьер Жеголевский расположен к югу от Северного участка и ограничен от последнего массивом гранитных пород, которое образует падение структуры на северо-восток, средняя мощность полезного ископаемого 43, 3м, средняя мощность покрывающих пород 27, 4 м. Объемный вес известняков 2, 7 т/м3.

Карьер вскрыт 12 горизонтами до абсолютной отметки +133 м развитие и направление горных работ представлено на календарном плане.

Для подготовки фронтов работ требуемой длины с целью обеспечения подготовки нормативных запасов, готовых к выемке для выполнения производственной программы, приоритетным направлением работ являются горные работы на восточной части северного борта карьера, где должен выполнятся основной объем горно – подготовительных работ.

Для выполнения производственной программы предусматривается строительство и реконструкция автомобильных съездов и дорог по горизонтам карьера и на ярусах отвала.

Известняки обводнены притоком воды 700 – 800 м3/час. Для откачки воды применяются водоотливные установки, оборудованные насосами Д 1250х125 осуществляющие откачку на дневную поверхность поступающего притока в объемах 18000 м3/сут. со сбросом в реку Кальмиус. Диаметр труб составляет 420мм. Защита карьера от поверхностных вод осуществляется нагорными каналами.

Всего на отвале Жеголевского карьера предусматривается разместимость 1657 тыс./м3 пустых пород. Вскрытие пород со всех горизонтов размещается во внутреннем отвале, расположенном на юго-западной стороне участка.

Вывозка пустых пород в отвал осуществляется по существующим транспортным коммуникациям, указанным на плане.

1.2 Механизация горных работ.

Расчет выемочно-погрузочного оборудования.

Исходя из физико-механических свойств разрабатываемых пород и годовой производительности карьера выбираю для выемки пород вскрыши и разрыхленной горной массы карьерные гусеничные экскаваторы типа ЭКГ – 8И.

Таблица 1.1

Характеристика ЭКГ – 8И

| Параметр | Единицы измерения | Значения |

| Емкость ковша | м3 | |

| Максимальный радиус копания | м | 17, 7 |

| Максимальная высота копания | м | 12, 5 |

| Мощность сетевого электродвигателя | кВт | |

| Вес экскаватора | тонны | |

| Скорость передвижения | км/час | 0, 5 |

| Продолжительность цикла | с | |

| Мощность ТСН | кВА |

Расчет выемочно-погрузочного оборудования производим следующим образом:

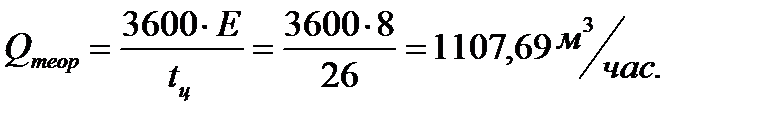

1. Определяем теоретическую производительность экскаватора[1, с.12, ф.1]:

где, E = 8 - емкость ковша экскаватора, м3;

tц = 26 - продолжительность цикла экскавации, сек.

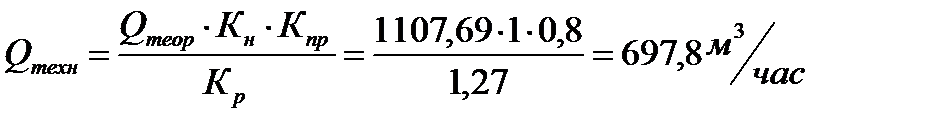

2.Определяем техническую производительность экскаватора[1, с.12, ф.2]:

где, Кн = 1 - коэффициент наполнения ковша;

Кпр = 0, 8 - коэффициент простоев;

Кр = 1, 27 - коэффициент разрыхления.

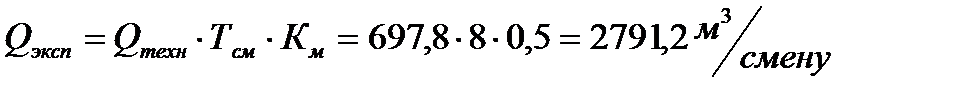

3. Определяем эксплуатационную производительность[1, с.13, ф.3]:

где, Тсм = 8 - продолжительность смены, час;

Qтехн = 697, 8 - техническая производительность экскаватора, м3/час;

Км = 0, 5 - коэффициент машинного времени.

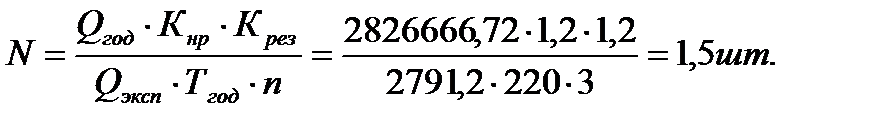

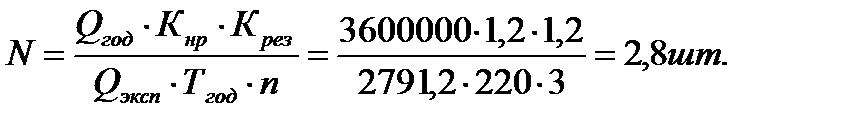

4. Определяем необходимое количество экскаваторов[1, с.13, ф.4]:

Для добычи:

Для вскрыши:

где, Кнр = 1, 2 - коэффициент неравномерности работ;

Крез = 1, 2 - коэффициент резерва;

Тгод = 220 - число рабочих дней в году, дни;

n = 3 - число рабочих смен в сутки, смены.

Принимаю 3 экскаватора ЭКГ-8И для вскрыши,

и 2 (той же марки) для добычи.

Расчет и выбор бурового оборудования

Исходя из горно-геологических условий залегания месторождения, производительности карьера и физико-механических свойств разрабатываемых пород, для бурения взрывных скважин на карьере принимаю буровой станок шарошечного бурения типа СБШ – 250 МН – 32.

Таблица 1.2

Характеристика СБШ – 250 МН – 32А

| Параметр | Единицы измерения | Занчения |

| Диаметр буримой скважины | мм | 243-269 |

| Глубина бурения | м | |

| Скорость подачи | м/мин | 0, 75 |

| Давление на забой | Н | |

| Скорость вращения бурового става | мин-1 | 0-150 |

| Скорость передвижения | км/час | |

| Суммарная установленная мощность | кВт | 0, 75 |

| Вес бурового станка | тонн |

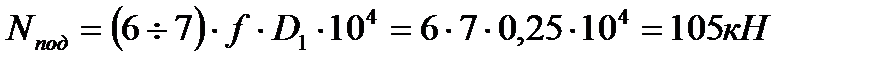

1. Определяем расчетное усилие подачи бурового станка[1, с.10, ф.1]:

где, f = 7 - коэффициент крепости по Протодьяконову;

D1 = 0, 25 - диаметр буримой скважины, м.

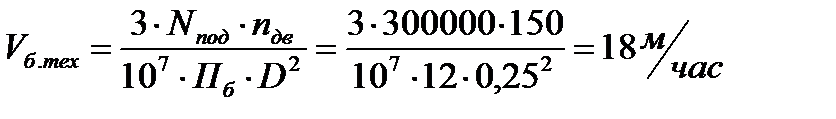

2. Определяем техническую скорость бурения станка[1, с.11, 3]:

где, nдв = 150 - частота вращения бурового става, мин-1;

Пб = 12 - показатель буримости породы;

D = 0, 25 - диаметр шарошечного долота, м;

Nпод = 300000 - паспортное усилие подачи бурового станка, Н.

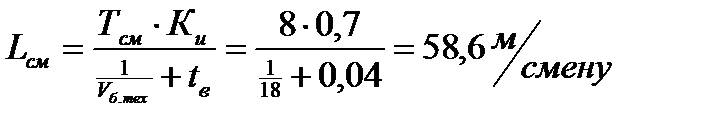

3. Определяем сменную производительность станка[1, с.11, 5]:

где, Тсм = 8 - продолжительность смены, часов;

Ки - коэффициент использования станка по времени для бурения в течении смены (0, 06÷ 0, 07);

tв - удельные затраты времени на выполнение вспомогательных операций (0, 03÷ 0, 04).

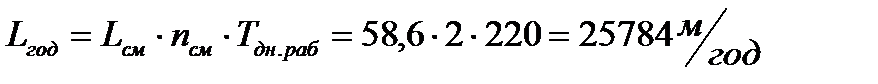

4. Определяем годовую производительность бурового станка[1, с.11, 6]:

где, nсм = 2 - количество смен в сутки, смены;

Тдн.раб = 220 - число рабочих дней в году, дней.

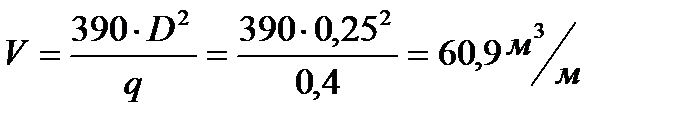

5.Определяем выход горной массы с одного метра скважины[1, с.11, ф.7]:

где, q = 0, 4 - удельный расход взрывчатого вещества для пород с коэффициентом f < 11 кг/м3.

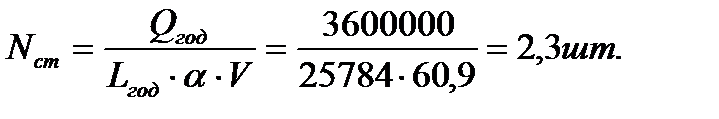

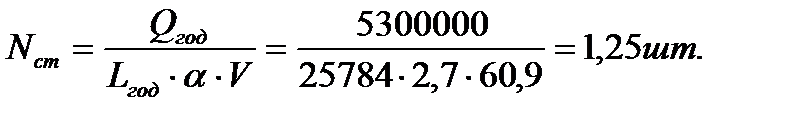

6. Определяем нужное количество буровых станков[1, с.12, ф.8]:

Для вскрыши

где, Qгод = 3600000 (вскрыша), 5300000 (добыч) - годовая производительность карьера, м3/год и т/год соответственно;

α = 2, 7 - плотность горной массы, т/м3.

Принимаю для бурения скважин 4 буровых станка СБШ - 250МН - 32А.

Расчет и выбор оборудования водоотлива

Водоотлив является третьей стадией осушения месторождения, т.е. в период его эксплуатации. Водоотлив производится в течение всего времени эксплуатации карьера.

В зависимости от физико-механических и гидрогеологических свойств пород и условий осушение производится:

1) с поверхности водопонижающими скважинами;

2) подземными горными выработками в сочетании со сквозными, забивными и корзинчатыми фильтрами, водопонижающими скважинами и колодцами, дренажными канавами;

3) открытым водоотливом, в его состав входят опережающие зумпфы, дренажные канавы, колодцы, оборудованные насосами.

Дренаж почвы производится водопонижающими скважинами, оборудованными глубинными насосами; дренажными канавами, проведенные параллельно или перпендикулярно проведению работ; водопонижающими колодцами, пройденные в почве выработок или карьеров. Данные выработки должны закладываться в пониженных местах рельефа и откачка воды должна производиться систематически, обеспечивая стабильное понижение уровня воды.

Атмосферные осадки и паводковые воды должны регулярно удаляться откачкой или самотеком от действующих забоев, железнодорожных путей, автомобильных дорог. Расположение канав и других водоотливных устройств, а также размер их поперечного сечения и уклоны должны рассчитываться на пропуск максимального притока воды. Должны также учитываться сезонные паводковые воды и приниматься меры для борьбы с ними.

Водоотливные установки предназначены для откачки грунтовых и паводковых вод за пределы карьера. Водоотливная установка состоит минимум из трех насосов, водосборника и трубопровода, а также вспомогательных механизмов и устройств.

Большое распространение получили центробежные насосы, приводимыми трехфазными асинхронными двигателями переменного тока с короткозамкнутыми роторами. На каждый рабочий насос приходится один- два запасных насоса, другой в ремонте. Благодаря этому в случае поломки рабочего насоса в работу включают другой (запасной). Водоотливная установка должна соответствовать притоку и жесткости воды.

Определение ориентировочной подачи насоса:

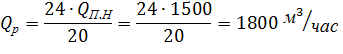

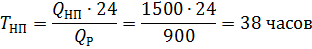

Необходимая расчетная подача насоса определяется из условия, что один насос должен откачивать нормальный суточный приток за время, которое не превышает 20 часов [2, стр.10, фор.1].

Где, QР = 1800 – расчетная подача, м3/час;

QП.Н = 1500 - нормальный приток (по заданию), м3/час.

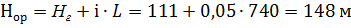

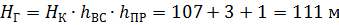

Определение ориентировочного напора насоса:

Для определения ориентировочного напора насоса находим геометрический напор [2, стр.11, фор.3]:

Где, НК = 107 – глубина карьера, м;

= 3 – ориентировочная геометрическая высота всасывания (3-4 метра);

= 3 – ориентировочная геометрическая высота всасывания (3-4 метра);

= 1 - высота возвышения труб над уровнем борта карьера (0, 5-1 метр).

= 1 - высота возвышения труб над уровнем борта карьера (0, 5-1 метр).

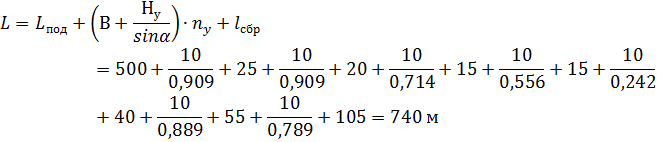

Lпод = 500 – расстояние от насоса до самого низкого уступа, м;

В – ширина бермы, м;

sinα – синус угла наклона уступа, градусы;

lсбр = 105 – расстояние до места сброса воды, м;

ny = 7 – кол-во уступов, шт.

Исходя из расчетных данных подачи и напора, выбираю пять центробежных насосов типа ЦН - 1000-180а (два рабочих насоса, два запасных и один в ремонте).

Таблица 1.1

Характеристики насоса ЦН – 1000 – 180а

| Напор, м | |

| Подача, м3/час | |

| Частота вращения, об/мин | |

| Потребляемая мощность, кВт | |

| Допустимый кавитационный запас, м | 8, 00 |

Проверка насоса на стойкость режима работы.

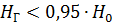

Для стойкого режима работы необходимо придерживаться условия [2, с.12, ф.5]:

111 < 176, 7

Где, Н0 = 186 – напор при закрытой задвижке, м;

Условие выполнено, поэтому я оставляю два насоса ЦН – 1000-180а.

Расчет трубопровода

Определение диаметра напорного и подводящего трубопроводов

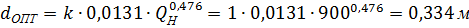

Для подводящего и напорного [2, стр.12, фор.7]:

Где,  = 1 – коэффициент, который учитывает число напорных трубопроводов;

= 1 – коэффициент, который учитывает число напорных трубопроводов;

Qн = 900 – подача выбранного насоса, м3/час.

Выбор диаметра трубопроводов

Из стандартных значений принимаю трубы стальные бесшовные горячедеформированные (ГОСТ 8732-78) диаметром dн=351 мм для напорного трубопровода и для подводящего трубопровода труби диаметром dп=377 мм.

Определение толщины стенки трубопровода

Определяем толщину стенки напорного и подводящего трубопроводов по давлению воды на выходе из насоса с учетом коррозионного износа поверхности, срока службы и материала труб.

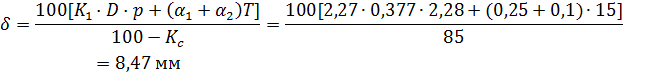

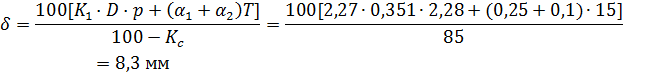

Необходимая толщина стенки трубопровода [2, стр.13, фор.8]:

Подводящий:

Напорный:

Где,  – коэффициент материала труб (для стали Ст.20 = 2, 27);

– коэффициент материала труб (для стали Ст.20 = 2, 27);

D = 0, 377 (подводящий), 0, 351 (напорный) – принятые ранее внешние диаметры трубопроводов, м;

P = 2, 28 – давление жидкости в нижней части напорного трубопровода, МПа;

– скорость коррозионного износа внутренней поверхности труб, мм/год (при нейтральных и щелочных водах

– скорость коррозионного износа внутренней поверхности труб, мм/год (при нейтральных и щелочных водах  =0, 1);

=0, 1);

– скорость коррозионного износа внешней поверхности труб, мм/год (при ведении взрывных работ

– скорость коррозионного износа внешней поверхности труб, мм/год (при ведении взрывных работ  =0, 25);

=0, 25);

T = 15 – срок службы трубопровода, лет;

Кс – коэффициент, учитывающий минусовый допуск толщины стенки (при толщине стенки до 15 мм Кс = 15%).

Принимаю толщину стенки равную δ = 9 мм для подводящего и δ = 9 для напорного трубопроводов.

Определение скорости движения воды в трубопроводе.

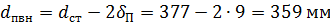

Внутренний диаметр подводящего трубопровода составит [2, стр.14]:

Внутренний диаметр напорного трубопровода составит [2, стр.14]:

Где,  и

и  – толщина стенки подводящего и напорного трубопроводов соответственно, мм.

– толщина стенки подводящего и напорного трубопроводов соответственно, мм.

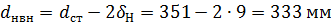

Определяем скорость движения воды в трубопроводе [2, стр.14]:

Где,  = 900 – подача принятого насоса, м3/час;

= 900 – подача принятого насоса, м3/час;

и

и  = 0, 359 и 0, 333 – внутренние диаметры трубопроводов, м.

= 0, 359 и 0, 333 – внутренние диаметры трубопроводов, м.

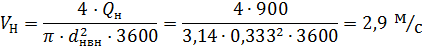

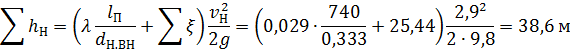

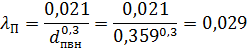

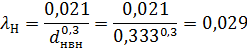

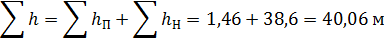

Определение потерь напора в трубопроводе [2, стр.15].

Где,  и

и  - коэффициенты гидравлического трения в подводящем и напорном трубопроводах соответственно, определяются по формуле (ист.2, стр.15):

- коэффициенты гидравлического трения в подводящем и напорном трубопроводах соответственно, определяются по формуле (ист.2, стр.15):

и

и  = 5, 5 и 245 – длина подводящего та напорного трубопроводов соответственно, м;

= 5, 5 и 245 – длина подводящего та напорного трубопроводов соответственно, м;

и

и  = 0, 359 и 0, 333 – внутренний диаметр подводящего и напорного трубопроводов, м;

= 0, 359 и 0, 333 – внутренний диаметр подводящего и напорного трубопроводов, м;

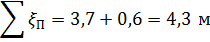

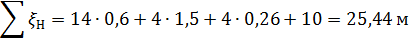

– суммарный коэффициент местных сопротивлений в элементах трубопроводов, м;

– суммарный коэффициент местных сопротивлений в элементах трубопроводов, м;

и

и  = 2, 47 и 3 – скорость жидкости в подводящем и напорном трубопроводах соответственно,

= 2, 47 и 3 – скорость жидкости в подводящем и напорном трубопроводах соответственно,  .

.

Определяем суммарные потери напора [2, стр.15, фор.9]:

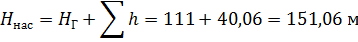

Определяем необходимый напор насоса с учетом рассчитанных потерь [2, стр.15, фор.10]:

Определение рабочего режима насоса.

Для определения рабочего режима насоса необходимо построить

характеристику трубопровода на координатных осях индивидуальной

характеристики насоса, точка пересечения характеристик насоса и трубопровода

будет режимом роботы.

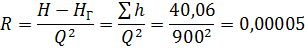

Характеристика трубопровода строится в соответствии с формулой [2, с.16, фор.11]:

Где,  – геометрический напор, м;

– геометрический напор, м;

R – постоянная трубопровода, определяется по формуле (ист.2, стр.16, фор.12):

Для построения характеристики трубопровода определяем несколько значений напора при сменных значениях подачи и неизменных значениях НГ и R. Результаты расчета вносим в таблицу 1.3.

Таблица 1.3

Характеристика трубопровода

| Значение | ||||||

| Q | ||||||

| H | 123, 5 |

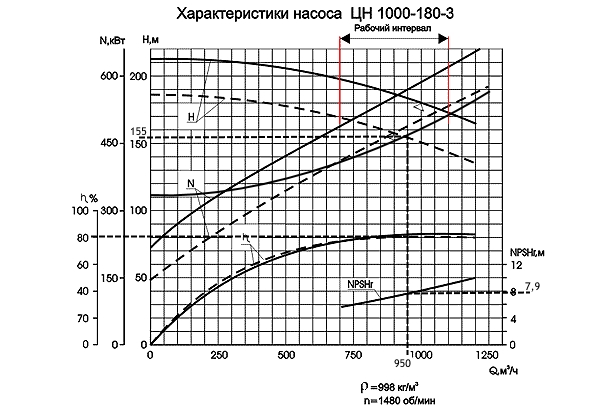

Рис. 1.1 Характеристика ЦН 1000-180а.

По характеристике (в точке пересечения) определяем параметры рабочего

режима насоса и трубопровода:

Qр = 950 м3/час

Hр = 155 м

= 0, 8 – коэффициент полезного действия насоса

= 0, 8 – коэффициент полезного действия насоса

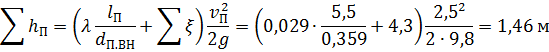

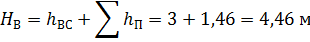

Проверка вакуумметрической высоты всасывания [2, стр.17, фор.13].

Где,  = 3 – высота всасывания, м;

= 3 – высота всасывания, м;

= 1, 46 – потери напора по длине в подводящем трубопроводе, м.

= 1, 46 – потери напора по длине в подводящем трубопроводе, м.

Чтобы избежать кавитации необходимо придерживаться условия

Условие безкавитационной работы насоса выполнено.

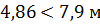

Определение мощности электродвигателя.

Определяем мощность приводного двигателя насоса [2, стр.17, фор.14]:

Где,  – плотность воды с учетом растворенных солей и взвешенных твердых частиц. Для карьерных и шахтных вод

– плотность воды с учетом растворенных солей и взвешенных твердых частиц. Для карьерных и шахтных вод  = 1020-1050 кг/м3.

= 1020-1050 кг/м3.

Выбираю двигатель мощностью 630 кВт серии 4А «A4 400У-4У3» с характеристиками:

Таблица 1.4

Характеристика электродвигателя водоотлива

| Тип электродвигателя | Номинальная мощность, кВт | Номинальное напряжение, В | Частота вращения, об/мин | КПД. |

| A4 400У-4У3 | 95, 2 |

Фактическое время работы насосов (час) по откачиванию нормального притока составит [2, стр.18, фор.16]:

Где,  = 1500 – нормальный приток, м3/час

= 1500 – нормальный приток, м3/час

По 19 часов каждый.

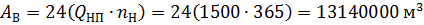

Годовой приток воды определяется по формуле [2, стр.18, фор.17]:

Где,  = 1500 – нормальный приток, м3;

= 1500 – нормальный приток, м3;

– число дней в году по откачиванию нормального притока;

– число дней в году по откачиванию нормального притока;

1.3 Электроснабжение карьера

Характеристика электроприемников

Все потребители горных предприятий по требуемой степени бесперебойности электроснабжения в соответствии с требованиями ПУЭ подразделяют на три категории.

К потребителям первой категории относятся такие, для которых перерыв в подаче электроэнергии может повлечь за собой: опасность для жизни людей, значительный ущерб народному хозяйству, связанный с повреждением оборудования, массовым браком продукции, расстройством сложного технологического процесса. Потребители первой категории должны быть обеспечены 100 %-ным резервным питанием от двух независимых источников электроэнергии, а перерыв в подаче электроэнергии допускается только на время необходимое для ввода резервного питания (АВР).

К электроприемникам второй категории относят такие, у которых перерыв в подаче электроэнергии связан с массовым недоотпуском продукции, простоем рабочих, механизмов и транспорта. Перерыв в подаче электроэнергии допускается только на время, необходимое для включения резервного питания дежурным персоналом или выездной оперативной бригадой. Электроприемники второй категории рекомендуется обеспечивать электроэнергией от двух независимых взаимно резервирующих источников питания.

Для потребителей третьей категории перерыв в подаче электроэнергии допустим на время необходимое для ремонта или замены поврежденного оборудования, это время не должно превышать одни сутки.

Характеристику электроприемников запишем в таблицу:

Таблица 1.5

Характеристика электроприемников

| Наименование потребителей | Мощность Рн, кВт. | Напряжение U, B | cos φ | Коэффициент спроса, Кс |

| ЭКГ-8И | 520 + 100 | 0, 8 | 0, 75 | |

| СБШ-250 | 0, 7 | 0, 5 | ||

| ДКсТ-20000 | ||||

| Водоотлив | 0, 9 | 0, 8 |

Расчет и выбор трансформаторов

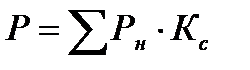

Трансформатор на ГПП выбираем по нагрузке, с учетом коэффициента спроса [3 с.217 таб.6.2]. Результаты расчетов сведем в таблицу 1.6:

Таблица 1.6

Характеристика потребителей

| Наименование и тип оборудования | Кол-во, шт. | Мощность Рн, кВт | Суммарн. мощность ∑ Рн, кВт | Коэфф. Спроса Кс | cosφ | tgφ | Расчетная мощность | |

кВт кВт

|  кВар кВар

| |||||||

| ЭКГ-8И(Д) Двигатель ТСН | 0, 75 0, 75 | 0, 8(оп) 0, 7 | 0, 75 | -585 | ||||

| ЭКГ-8И(В) Двигатель ТСН | 0, 5 0, 5 | 0, 8(оп) 0, 6 | 0, 75 1, 3 | -585 | ||||

| СБШ-250 | 0, 5 | 0, 7 | ||||||

| Водоотлив | 0, 8 | 0, 9 | 0, 47 | 473, 76 | ||||

| ДКсТ-20000 | ||||||||

| Итого | 420, 76 |

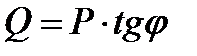

Фактический коэффициент реактивной мощности  [3, с.217, ф.6.8].

[3, с.217, ф.6.8].

Т.к. фактический коэффициент реактивной мощности не превышает оптимальный (для Донбасс Энерго  ), то компенсация реактивной мощности не нужна.

), то компенсация реактивной мощности не нужна.

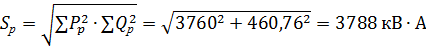

1. Определяем полную мощность трансформатора[3, с.224, ф.6.23]:

Поскольку на карьере находятся потребители 1-й и 2-й категорий по бесперебойности электроснабжения, то на ГПП не обходимо установить 2 силовых трансформатора, мощность каждого должна бать не менее 70% от общей расчетной нагрузки.

=

=  0, 7 = 3788∙ 0, 7 = 2651, 6 кВ

0, 7 = 3788∙ 0, 7 = 2651, 6 кВ  А

А

Исходя из этого принимаем два трансформатора типа ТМ 4000/35

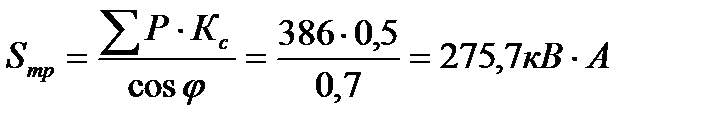

Чтобы выбрать трансформатор для подключения низковольтных потребителей при помощи ПКТП необходимо рассчитать мощность трансформатора [3, с.225].

3. Определяем расчетную мощность трансформатора для СБШ-250:

Выбираю трансформатор типа ТМ 400.

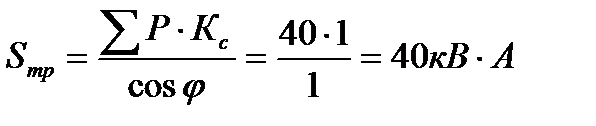

Определяем расчетную мощность трансформатора для двух СКсН – 20000:

Выбираю трансформатор типа ТМ 63.

Таблица 1.7

Характеристика трансформаторов

| Параметры | Место установки | ||

| ГПП | СБШ – 250 | Освещение | |

| Тип трансформатора | ТМ-4000/35 | ТМ-400 | ТМ-63 |

| Номинальная мощность, кВ∙ А | |||

| Номинальное напряжение, кВ В Н Н Н | 6, 3; 10, 5 | 6; 10 0, 4; 0, 69 | 6; 10 0, 23; 0, 4 |

| Потери, кВт Х. х. К. з. | 5, 7 33, 5 | 1, 05 5, 5 | 0, 268 1, 28 |

| Напряжение к.з., % | 7, 5 | 4, 5 | 4, 5; 4, 7 |

| Ток х.х., % | 2, 1 | 2, 8 |

Расчет линий электропередач

Главными элементами воздушной ЛЭП являются неизолированные провода. В настоящее время применяются алюминиевые, сталеалюминевые и медные провода. По конструкции провода могут быть однопроволочными изготовленными из одного металла, многопроволочными изготовленными из нескольких металлов.

При эксплуатации воздушных ЛЭП необходимо учитывать и принимать соответствующие меры против таких явлений как: гололеда, вибрации проводов, грозовых поражений, разрывов жил и т. д.

Для кабельных ЛЭП применяют силовые кабели с медными или алюминиевыми жилами в свинцовой, алюминиевой или поливинилхлоридной оболочке.

Выбор сечений жил проводов и жил кабелей производится с учетом влияния нескольких факторов. К техническим факторам относятся: способность проводника выдерживать длительную токовую нагрузку; термическую стойкость в работе в режиме к.з.; потери напряжения в проводниках от проходящего по ним тока; механическая прочность. К экономическим факторам относится экономическая плотность тока.

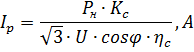

1. Определяем расчетные токи линий по формуле [3, с.238, ф.6.25]:

Где,  - суммарная мощность подключенная к участку, кВт;

- суммарная мощность подключенная к участку, кВт;

- коэффициент спроса;

- коэффициент спроса;

- номинальное напряжение, кВ;

- номинальное напряжение, кВ;

- КПД электросети.

- КПД электросети.

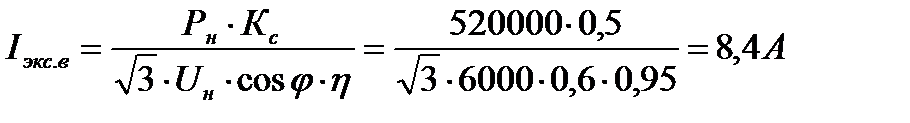

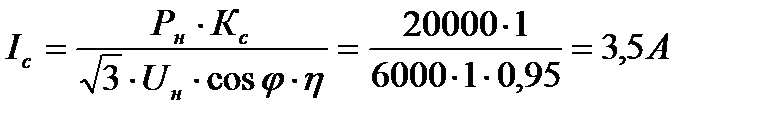

Iэкс.д - расчетный ток экскаватора ЭКГ – 8И (Д):

Сетевой двигатель

ТСН

Iэкс.в - расчетный ток экскаватора ЭКГ – 8И (В):

Сетевой двигатель

ТСН

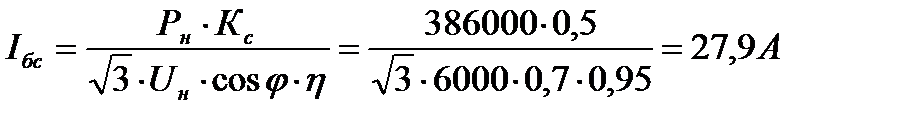

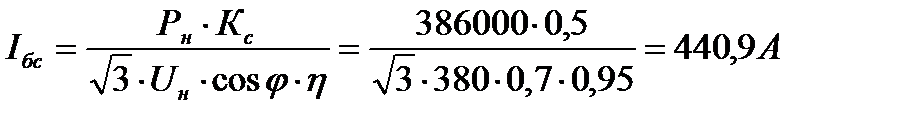

Iбс - расчетный ток бурового станка СБШ – 250:

При напряжении 6 кВ

При напряжении 380 В

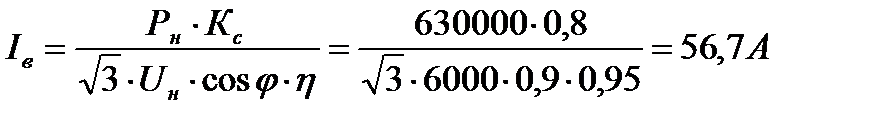

Iв - расчетный ток водоотлива:

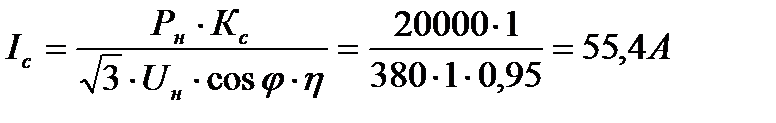

Ic - расчетный ток светильника:

При напряжении 6 кВ

При напряжении 380 В

Таблица 1.8

Расчет токов потребителей

| № | Потребитель | Мощность, кВт | Кс | cosφ | I, А 380 В | I, A 6 кВ |

| 1. | ЭКГ-8И (Д) ТСН Сет. Двигатель | 0, 75 0, 75 | 0, 8 0, 7 | - - | 10, 9 49, 4 | |

| 2. | ЭКГ-8И (В) ТСН Сет. Двигатель | 0, 5 0, 5 | 0, 8 0, 6 | - - | 8, 4 | |

| СБШ – 250 | 0, 5 | 0, 7 | 440, 9 | 27, 9 | ||

| Водоотлив | 0, 8 | 0, 9 | - | 56, 7 | ||

| СКсН-20000 | 55, 4 | 3, 5 |

Пример расчета провожу на самой нагруженной линии.

IL5 –расчетный ток линии L5:

Все остальные расчеты проводим аналогично.

Принимаем провода марки А – 35.

2. Определяем сечение провода:

а) по нагреву

По расчетному току находим сечение провода из справочника (ист. 4, стр. 190, таб. 25) и результаты сводим в таблицу.

Б) по механической прочности.

По условиям механической прочности на воздушных ЛЭП напряжением до 35 кВ минимальным сечением для алюминиевых проводов является – 35 мм 2.

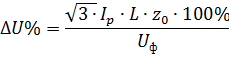

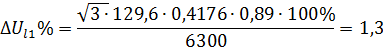

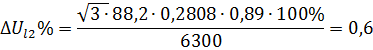

В) по потере напряжения.

Определяем сечение провода (мм2) по допустимой потере напряжения по формуле [3, с.243, ф.6.51]:

Где,

Ip – расчетный ток на участке, А;

L – длина участка, км;

z0 – активное сопротивление провода, Ом/км;

Uф – номинальное напряжение на участке, В.

Результаты расчетов сводим в таблицу 1.9:

Таблица 1.9

Расчет ВЛЭП

| Уч-к | Длин, м | Расчетн. ток, А | Стандартные значения | Марки и сечен. проводов. | |||

| По нагреву | По мех. проч. | По эконом. плот. | По потере напряж. | ||||

| L1 | |||||||

| l1 | 50, 4 | 83, 3 | А-16 | А-35 | - | 0, 1 | А-35 |

| l2 | 979, 2 | 76, 3 | А-16 | А-35 | - | 1, 7 | А-35 |

| l3 | 219, 6 | 48, 4 | А-16 | А-35 | - | 0, 25 | А-35 |

| l4 | 100, 8 | 41, 4 | А-16 | А-35 | - | 0, 1 | А-35 |

| l5 | 43, 2 | А-16 | А-35 | - | 0, 007 | А-35 | |

| l6 | 46, 8 | 27, 9 | А-16 | А-35 | - | 0, 03 | А-35 |

| l7 | 82, 8 | А-16 | А-35 | - | 0, 01 | А-35 | |

| L2 | |||||||

| l1 | 69, 3 | А-16 | А-35 | - | 0, 9 | А-35 | |

| l2 | 133, 2 | 41, 4 | А-16 | А-35 | - | 0, 13 | А-35 |

| l3 | 82, 8 | 27, 9 | А-16 | А-35 | - | 0, 04 | А-35 |

| L3 | |||||||

| l1 | 964, 8 | 113, 4 | А-25 | А-35 | 2, 68 | А-120 | |

| L4 | |||||||

| l1 | 968, 4 | 113, 4 | А-25 | А-35 | 2, 69 | А-120 | |

| L5 | |||||||

| l1 | 417, 6 | 129, 6 | А-25 | А-35 | - | 1, 3 | А-35 |

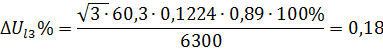

| l2 | 280, 8 | 88, 2 | А-16 | А-35 | - | 0, 6 | А-35 |

| l3 | 122, 4 | 60, 3 | А-16 | А-35 | - | 0, 18 | А-35 |

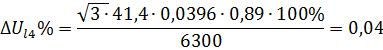

| l4 | 39, 6 | 41, 4 | А-16 | А-35 | - | 0, 04 | А-35 |

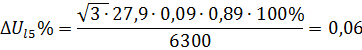

| l5 | 27, 9 | А-16 | А-35 | - | 0, 06 | А-35 | |

| L6 | |||||||

| l1 | 511, 2 | 95, 2 | А-16 | А-35 | - | 1, 12 | А-35 |

| l2 | 237, 6 | 67, 3 | А-16 | А-35 | - | 0, 37 | А-35 |

| l3 | 529, 2 | А-16 | А-35 | - | 0, 09 | А-35 | |

| l4 | 64, 8 | 27, 9 | А-16 | А-35 | - | 0, 04 | А-35 |

| l5 | 57, 6 | 60, 3 | А-16 | А-35 | - | 0, 08 | А-35 |

Выбор кабельных линий провожу аналогично и свожу в таблицу 1.10.

Таблица 1.10

Расчет КЛЭП

| Потребитель | Длина, м | Расчетный ток, А | Напряжение, В | Стандартные знач. | Выбранный кабель | |

| По нагреву | По потере напряж. | |||||

| Lбс | 440, 9 | 2× 95 | 3, 7 | 2× КГ 3× 95+1× 25 | ||

| Lэкс | 60, 3 | 0, 2 | КГЭ 3× 25 1× 10 | |||

| Lc | 55, 4 | 2, 5 | КРПТ 3× 10+1× 6 | |||

| Lв | 56, 7 | 0, 1 | КГЭ 3× 25+1× 10 |

Расчет токов короткого замыкания

Коротким замыканием называется нарушение нормальной работы электроустановки, вызванное замыканием фаз между собой, или замыканием фазы на землю.

Токи к.з. в современных мощных электросистемах могут достигать огромных значений (10-100 тыс. ампер). Поэтому оборудование электроустановок должно обладать достаточной электродинамической (механической) и термической стойкостью к действию токов к. з.

Причинами возникновения короткого замыкания могут быть:

1. Нарушение изоляции происходящее вследствие её несовершенства, или посторонних причин (обрыв, удар молнии, попадание посторонних предметов).

2. Ошибки при ремонтных работах, включениях и отключениях.

Несмотря на все меры, принимаемые при проектировании и эксплуатации, вероятность короткого замыкания не исключена, поэтому правильный выбор электрооборудования, основанный на знании характера протекания короткого замыкания и ожидаемого тока, является самой действенной мерой предотвращения опасных последствий к.з.

Короткие замыкания бывают:

- трёхфазные - возникающие при одновременном замыкании накоротко всех трёх фаз;

- двухфазные;

- однофазные - возникающие при замыкании между фазой и землёй.

Процесс протекания короткого замыкания слагается из двух режимов:

1. Переходного:

- ударный ток - возникает в течении первых 0, 01-0, 2 секунд, сопровождается электродинамическим эффектом, способным сорвать провода с изоляторов, повредить обмотки двигателей, трансформаторов;

- разрывной ток - появляется в течении первых 0, 2 секунд, в течении которых сеть должна быть отключена автоматической защитой.

2. Установившегося. Возникает при несрабатывании защиты, ведёт к злектротермическому эффекту.

Для вычисления токов короткого замыкания по расчетной схеме составляют схему замещения, в которой указывают сопротивления всех источников и потребителей, и намечают вероятные точки для расчета токов короткого замыкания.

Расчет токов короткого замыкания рекомендуется производить в относительных единицах.

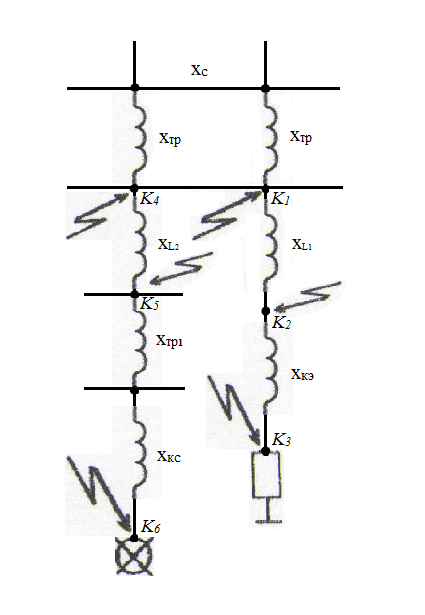

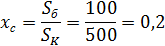

1. Расчетная схема:

Рис. 1.3 Расчетная схема к.з.

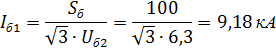

2. Принимаем базисную мощность и базисное напряжение:

Uб1 = 6, 3кВ; Uб2 = 0, 4кВ; Sб = 100 МВА

3.Определяем базисные токи [4, с.200, ф.17]:

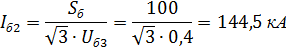

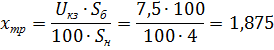

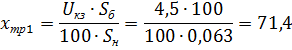

4. Определяем индуктивное сопротивление системы [4, с.200, ф.20]:

5. Определяем индуктивное сопротивление отдельных участков:

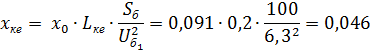

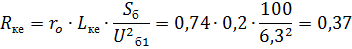

а) индуктивное сопротивление трансформаторов [3, с.129, ф.4.10]

Где, Sн – номинальная мощность трансформатора, МВА.

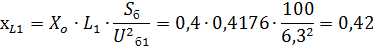

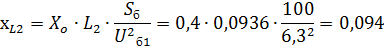

б) индуктивное сопротивление карьерной ВЛ [3, с.129, ф.4.11]

Где, Х0 = 0, 4 Ом/км

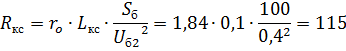

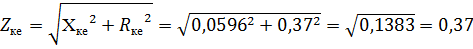

6. Определяем сопротивление кабелей

Индуктивная составляющая

Активная составляющая

Результирующее сопротивление по кабелю

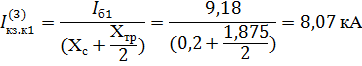

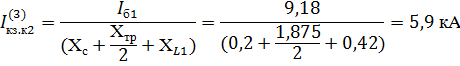

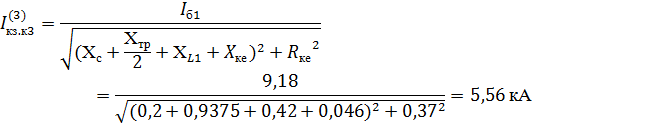

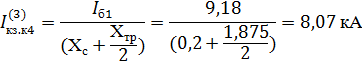

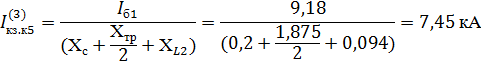

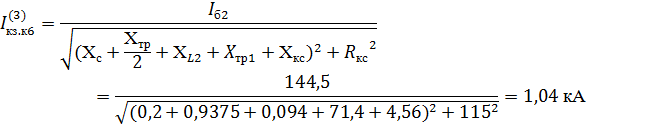

7. Определяем токи 3-х фазного к.з. в точках [4, с.201, ф.25]:

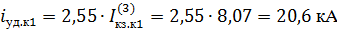

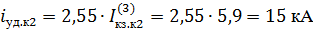

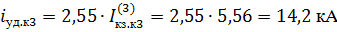

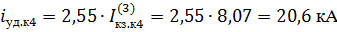

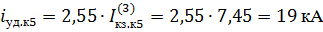

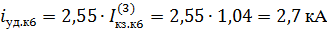

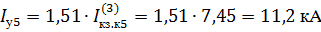

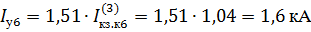

8. Определяем ударное значение тока к.з. [3, с.128, ф.4.5]:

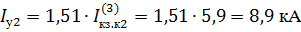

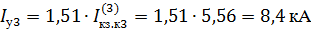

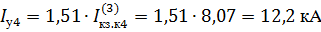

9. Определяем действующее значение тока к.з. [3, с.128, ф.4.6]:

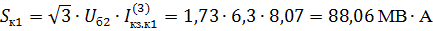

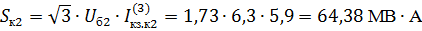

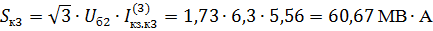

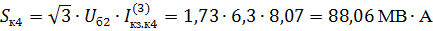

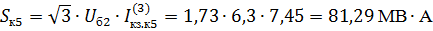

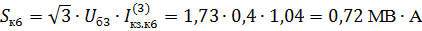

10. Определяем мощность к.з. [3, с.128, ф.4.7]:

Таблица 1.11

Расчет короткого замыкания.

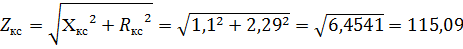

| Расчетные точки | Сопротив. Х | R | Z | Iб, кА | Uб, кВ | Iкз, кА | iу, кА | Iу, кА | Sк, МВА |

| К1 | 1, 1375 | - | 0, 28 | 9, 18 | 6, 3 | 8, 07 | 20, 6 | 12, 2 | 88, 06 |

| К2 | 1, 5575 | - | 1, 13 | 9, 18 | 6, 3 | 5, 9 | 8, 9 | 64, 38 | |

| К3 | 1, 6035 | 0, 37 | 1, 44 | 9, 18 | 6, 3 | 5, 56 | 14, 2 | 8, 4 | 60, 67 |

| К4 | 1, 1375 | - | 1, 1375 | 9, 18 | 6, 3 | 8, 07 | 20, 6 | 12, 2 | 88, 06 |

| К5 | 1, 2315 | - | 1, 2315 | 9, 18 | 6, 3 | 7, 45 | 11, 2 | 81, 29 | |

| К6 | 77, 1915 | 138, 5 | 144, 5 | 0, 4 | 1, 04 | 2, 7 | 1, 6 | 0, 72 |

Выбор оборудования

На ГПП со стороны 6 кВ для распределения электроэнергии от силовых трансформаторов по отдельным ВЛЭП принимаю КРУ типа КРН – 10 – У1. Выбор сводим в таблицу 1.12.

Таблица 1.12

| Наименование | Расчетные данные | Каталожные данные |

| Номинальное напряжение, кВ | ||

| Номинальный ток, А. | 129, 6 | |

| Электродинамическая стойкость, кА. | 20, 6 | |

| Термическая стойкость, кА. | 12, 2 | |

| Номинальный ток отключения, кА. | 8, 07 | |

| Тип выключателя. | - | ВМГ – 10 |

Для подключения передвижных высоковольтных потребителей к ВЛЭП выбираю приключательный пункт типа ЯКНО – 6. Выбор сводим в таблицу 1.13.

Таблица 1.13

| Наименование | Расчетные данные | Каталожные данные |

| Номинальное напряжение, кВ | ||

| Номинальный ток, А. | 60, 3 | |

| Электродинамическая стойкость, кА. | ||

| Термическая стойкость, кА. | 8, 9 | |

| Номинальный ток отключения, кА. | 5, 2 | |

| Тип выключателя. | - | ВМП – 10К |

Для управления работой насосов водоотлива выбираю высоковольтный контактор типа LVC – 6. Выбор сводим в таблицу 1.14.

Таблица 1.14

| Наименование | Расчетные данные | Каталожные данные |

| Номинальное напряжение, кВ | ||

| Номинальный ток, А. | 56, 7 | |

| Электродинамическая стойкость, кА. | 60 (с предохранителем) | |

| Термическая стойкость, кА. | 8, 9 | |

| Номинальный ток отключения, кА. | 5, 2 | 40 (с предохранителем) |

Для управления работой светильника выбираю электромагнитный контактор типа КТ – 7023. Выбор сводим в таблицу 1.15.

Таблица 1.15

| Наименование | Расчетные данные | Каталожные данные |

| Номинальное напряжение, кВ | ||

| Номинальный ток, А. | 55, 4 | |

| Номинальный ток отключения, кА. | 1, 04 | 4, 6 |

| Число полюсов |

Для защиты трансформаторов ПКТП от к.з. на стороне 380 В выбираю автоматический выключатель типа А – 3796. Выбор сводим в таблицу 1.16.

Таблица 1.16

| Наименование | Расчетные данные | Каталожные данные |

| Номинальное напряжение, кВ | ||

| Номинальный ток, А. | 440, 9 | |

| Номинальный ток отключения, кА. | 7, 45 | 50, 5 |

| Число полюсов |

Выбор защиты от перенапряжений

Перенапряжением - называется повышение напряжения до величины, опасной для изоляции электроустановки. Различают два вида перенапряжений: коммутационные, атмосферные.

Атмосферные перенапряжения - следствия прямых ударов молний в воздушную линию. Атмосферные перенапряжения могут достигать нескольких миллионов вольт, что опасно для электроустановок.

Коммутационные перенапряжения возникают при отклонении токов К.З. в линии или при резком изменении нагрузки.

Для защиты от коммутационных и атмосферных перенапряжений применяем разрядники:

- в местах перехода с ВЛ на кабельную линию трубчатые разрядники РТФ - 6/0, 5;

- в ПКТП со стороны 6 кВ устанавливаем вентильные разрядники РВО - 6;

- приключательные пункты экскаваторов оборудуем вентильными разрядниками РВО - 6;

- открытые РУ - 35 кВ оборудуем разрядниками РВС - 35 для защиты от прямых ударов молнии.

Рис. 1.4 Разрядник РВС – 35.

Разрядник РВС-35 состоит из блока многократных искровых промежутков (1) и рабочих нелинейных резисторов (2), заключенных в герметично закрытой фарфоровой покрышке (3). Рабочий резистор разрядника изготовлен из спецмассы “Вилит” и обладает нелинейной вольт-амперной характеристикой. Разрядник РВС-35 устанавливается на изолированном от “земли” основании (4) для удобства присоединения регистратора срабатывания и для измерения токов проводимости.

Вилит - керамическое сопротивление, в состав которого входят карборунд, графит и глина.

С увеличением напряжения сопротивление вилита резко уменьшается, а с уменьшением, наоборот увеличивается. Поэтому при проходе волны перенапряжения к разряднику сопротивление вилитовых дисков понижается, и ток отводится в землю.

При снижении напряжения до нормальной величины сопротивление дисков резко увеличивается и дуга, возникающая в искровых промежутках гаснет. Вилитовый разрядник одним выводом присоединяют к линии, а другим - к заземляющим устройствам.

Выбор защиты от замыканий на землю.

Сети напряжением до 1000 В в соответствии с ЕПБ должны быть оснащены максимальной токовой защитой и защитой от утечек на землю (реле утечки), автоматически отключающей сети при опасных токах утечки

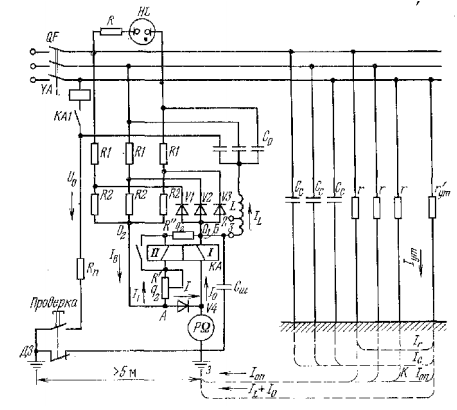

В сетях с изолированной нейтралью использую устройства защиты, основанные на измерении напряжения или тока нулевой последовательности, возникающего в защищаемой сети при появлении утечек, и устройства защиты с наложенным оперативным напряжением, в которых используется принцип наложения оперативного напряжения и напряжения нулевой последовательности. Реле утечки УАКИ работает на выпрямленном оперативном токе, воздействующем на реле КА. При его срабатывании замыкается контакт КА1, включающий отключающую катушку УА автоматического выключателя. Происходит отключение сети. Трехфазный выпрямитель (вентили V1— VЗ) питается от делителя R1, R2. Между общей точкой О вентилей и нулевой точкой звезды делителя напряжения 02 существует выпрямленное напряжение, являющееся оперативным напряжением цепи защиты. При высоком сопротивлении изоляции сети и отсутствии утечек это напряжение вызывает выпрямленный ток, который проходит только по внутренним элементам схемы.

Рис. 1.5 Принципиальная схема УАКИ.

Реле КА имеет две обмотки — основную рабочую обмотку 1, по которой при срабатывании рел

|

|