Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Логистические системы «толкающего» и «тянущего» типов

|

|

Управление материальными потоками и запасами в рамках микрологистических систем может осуществляться различными способами, из которых выделяют два основных, принципиально отличающихся друг от друга.

Первый способ носит название " толкающая система" (push system) и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток как бы выталкивается получателю по команде, поступающей на передающее звено из центральной системы управления производством. В качестве толкающих могут также рассматриваться система управления запасами в эшелонированных системах на сателлитных складах и стратегия сбыта, направленная на опережающее (по отношению к спросу) формирование товарных запасов в распределительных структурах.

Толкающие модели управления потоками характерны для традиционных методов организации производства и его материального обеспечения. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят еще к 1960-м гг., позволили согласовывать и оперативно корректировать планы и действия всех подразделений фирмы - снабженческих, производственных и сбытовых, с учетом постоянных изменений в реальном масштабе времени.

Как известно, толкающая система представляет собой способ подачи материалов, деталей и/или узлов в производственный процесс или с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции. Толкающая система характерна для традиционной организации производства; она менее способна к гибкой перестройке, к реагированию на колебания спроса. В системе толкающего типа каждый технический агрегат, каждый технологический передел имеет информационные и управляющие связи с центральным органом управления. Специфика управления материальными потоками в такой системе представлена (на рис. 1).

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют ограниченные возможности. Параметры " выталкиваемого" на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию. Однако чем больше факторов по каждому из многочисленных участков фирмы должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

Наиболее полно принципы логистики воплощены в производственных системах тянущего типа, основанных, в отличие от толкающих систем, на логике цели.

Второй способ основан на принципиально ином подходе к управлению материальным потоком. Он носит название " тянущая система" (pull system) или " вытягивающая система" и представляет собой способ организации производства, в котором материалы и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Тянущая система подачи деталей и комплектующих изделий с предшествующей технологической операции на последующую осуществляется по мере необходимости. При работе по тянущей системе на каждом производственном участке создается строго определенный запас готовых деталей и узлов. Последующий участок заказывает и вытягивает с предыдущего участка изделия строго в соответствии с нормой и временем производственного потребления. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, сводить к минимуму колебания запасов на производственных участках, децентрализовать управление производственными запасами.

В системе тянущего типа управляющие воздействия центрального органа прилагаются только к последнему агрегату ЛС на выходе готового продукта, а информационные связи, сигнализирующие о состоянии подсистем, направляются от выхода ко входу технологической цепи. Активность предыдущих блоков ЛС проявляется.тишь тогда, когда на следующей ступени уровень запаса товарно-материальных ресурсов достигает минимального значения. Эти связи и обеспечивают реализацию тянущего принципа функционирования ЛС. Управление материальными потоками в такой системе представлено на (рис. 2).

Из систем тянущего типа наиболее известна система Kanban, позволяющая реализовать принцип системы поставок " точно в срок"; она основывается на управлении материальными потоками в зависимости от фактической загрузки производственных подсистем.

К тянущим относится также системы управления товарными запасами с децентрализованным процессом приятия решений о пополнении запасов и стратегии сбыта, направленные на опережающие (по отношению к формированию товарных запасов) стимулирование спроса на конечную продукцию. Центральная система управления в системах данного типа не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Сравнительная характеристика толкающих и тянущих микологических систем по ключевым объектам управления представлена в (таб. 1)

| Объект управления | Толкающая система (push system) | Тянущая система (pull system) | |||

| Стратегия сбыта | Опережающее но отношению к спросу формирование товарных запасов в оптовых и розничных торговых фирмах | Опережающее но отношению к накоплению товарных запасов формирование и стимулирование спроса на продукцию в розничном торговом звене | |||

| Система управления запасами в каналах сферы обращения | Решение о пополнении запасов на периферийных складах принимается централизованно | Децентрализованный процесс принятия решения о пополнении запасов | |||

| Система организации производства | Детали и полуфабрикаты подаются с предыдущей на последующую операцию в соответствии с заранее сформулированным жестким графиком | Детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей но мере необходимости (жесткий график отсутствует) | |||

Концепция «Планирование потребностей/ресурсов». Системы MRP…………………….

Первой системой, оставшейся по своей сети толкающей, но уже использовавшей принципы логистики, была система MRP (планирование потребности в материалах). В толкающей системе формулируется перечень необходимых материалов для производства определенного количества готовой продукции в соответствии с прогнозом рыночной конъюнктуры, затем производится формирование заказов поставщикам. MRP располагает широким набором машинных программ, которые обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций в масштабе фирмы в режиме реального времени.

Для осуществления этих функций в системе MRP используются:

- данные плана производства (в специфицированной номенклатуре на определенный момент времени);

- файл материалов (формируется на основании плана производства и включает специфицированные наименования необходимых материалов, их количество в расчете на единицу готовой продукции, классификацию по уровням);

- файл запасов (данные по материальным ресурсам, необходимым для реализации графика производства, как по уже имеющимся, так и по заказанным, но еще не поставленным, но страховым запасам).

Формализация процессов принятия решений в системе MRP производится с помощью различных методов исследования операций. Имеется возможность рассчитывать потребность в сырье и материалах, формировать график производства, выдавать на печать или дисплей выходные формы. Использование системы MRP позволяет снизить уровни запасов, ускорить их оборачиваемость, сократить количество случаев нарушения сроков поставок.

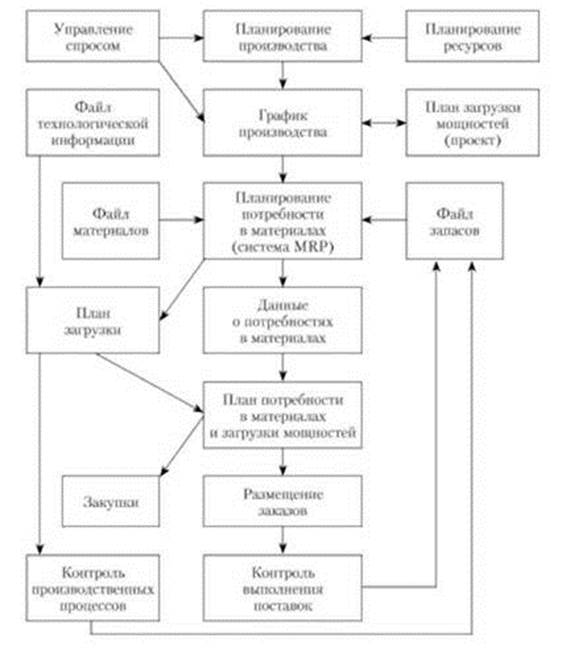

Система MRP-II рассматривается как второе поколение системы MRP. Поколения систем различаются не по уровню развития технологии, как поколения вычислительной техники, а но гибкости управления и широте функций. MRP-II включает в себя функции системы MRP в части определения потребности в материалах, а также функции управления технологическими процессами (рис. 3).

Чтобы определить потребность в материалах, необходимо решить ряд задач, в их числе прогнозирование, управление запасами, управление закупками и пр. Решение задач прогнозирования предполагает разработку прогноза потребности в сырье и материалах раздельно но приоритетным и неприоритетным заказам, анализ возможных сроков выполнения заказов и уровней страховых запасов с учетом затрат на их содержание и качества обслуживания заказчиков, ретроспективный анализ хозяйственных ситуаций для выбора стратегии прогнозирования по каждому виду сырья и материалов.

При решении задач управления запасами производятся: обработка и корректировка всей информации о приходе, движении и расходе сырья, материалов, комплектующих изделии; учет запасов по месту их хранения; выбор индивидуальных стратегий пополнения и контроля уровня запасов по каждой позиции номенклатуры сырья и материалов; контроль скорости оборачиваемости запасов; анализ запасов по методу ABC; выдача сообщений о приближении запасов к критической точке, о наличии сверхнормативных запасов и т.д.

Для решения задач управления закупками используется файл заказов, в который вводится информация о заказах и их выполнении. Выдача информации может производиться с различной периодичностью. Она может выдаваться в разрезе поставщика, заказчика, вида сырья и материалов с указанием дополнительных данных.

Система ОРТ (оптимизированная производственная технология) широко применяется в США и других странах с 1980-х гг. В этой системе на качественно новой основе получили дальнейшее развитие идеи, заложенные в таких системах, как Kanban и MRP. Основной принцип ОРТ состоит в выявлении " узких" мест или, по терминологии создателей системы, критических ресурсов, в качестве которых могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал предприятия.

От эффективности использования критических ресурсов зависят темпы развития производственной системы, в то время как повышение эффективности использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается. Потери критических ресурсов крайне негативно сказываются на производстве в целом, в то время как экономия некритических ресурсов реальной выгоды производству с точки зрения конечных результатов не приносит. Опыт применения системы ОРТ показывает, что количество критических ресурсов для каждого производства в среднем не превышает пяти групп.

Фирмы, использующие ОРТ, не стремятся обеспечить стопроцентную загрузку рабочих, занятых на некритических операциях, поскольку интенсификация труда этих рабочих приводит к росту незавершенного производства и другим нежелательным последствиям. Фирмы поощряют использование резерва рабочего времени таких рабочих на повышение квалификации, проведение кружков качества.

В системе ОРТ в автоматизированном режиме решается ряд задач оперативного и краткосрочного управления производством, в том числе формирование графика производства на день, неделю и т.д. При формировании близкого к оптимальному графика производства используются критерии обеспеченности заказов сырьем и материалами, эффективности использования ресурсов, минимума оборотных средств в запасах, гибкости.

Для формирования на компьютерной основе графиков из базы данных системы ОРТ используются массивы " Заказы", " Технологические карты" и " Ресурсы". В результате обработки данных на печать выдастся ряд машинограмм, в том числе " График производства", " Потребность в сырье и материалах", " Состояние складского запаса" и пр.

Система управления и планирования дистрибьюции продукции (DRP-I) позволяет не только учитывать конъюнктуру, но и активно воздействовать на нее. Эта система обеспечивает устойчивые связи снабжения, производства и сбыта, используя элементы MRP. Первоначально в DRP-I осуществляется агрегированное планирование с использованием прогнозов и данных о фактически поступивших заказах. Далее формируется график производства, дезагрегируется план производства, составляется специфицированный план с указанием конкретных дат, количества комплектующих изделий и готовой продукции. И наконец, с помощью системы MRP производится расчет потребности в материальных ресурсах и производственных мощностях под график производства. Характер взаимодействия систем MRP и DRP-I показан на (рис. 4).

|

|