Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сократить затраты ручного труда и соответствующие расходы на операции с грузом.

|

|

Значительная доля экономического эффекта достигается за счет оптимизации запасов на всем пути движения материального потока.

Высокая значимость оптимизации запасов объясняется следующим:

в общей структуре издержек на логистику расходы на содержание запасов составляют -- более 50%, включая расходы на управленческий аппарат, а также потери от порчи или кражи товаров;

-большая часть оборотного капитала предприятий, как правило, отвлечена в запасы (от 10 до 50% всех активов предприятий);

-в производстве расходы по содержанию запасов составляют до 25-30% от общего объема издержек.

Оптимизация запасов при использовании логистики обеспечивается за счет высокой степени согласованности действий участников логистических процессов, за счет повышения надежности поставок, за счет рациональности распределения запасов, а также по ряду других причин.

Следующая составляющая экономического эффекта от применения логистики образуется за счет снижения времени прохождения товаров по логистической цепи. Сегодня в общих затратах времени, отводимых на складирование, производственные операции и доставку, затраты времени на собственно изготовление продукта труда составляют в среднем от 2 до 5%.

Таким образом, свыше 95% времени оборота приходится на логистические операции. Сокращение этой составляющей позволяет ускорить оборачиваемость капитала, соответственно увеличить прибыль, получаемую в единицу времени, снизить себестоимость продукции.

Экономический эффект от применения логистики возникает также от снижения транспортных расходов. Оптимизируются маршруты движения транспорта, согласуются графики, сокращаются холостые пробеги, улучшаются другие показатели использования транспорта.

Логистический подход создает также условия для улучшения многих других показателей функционирования материалопроводящей системы, так как совершенствуется ее общая организация, повышается взаимная связь отдельных звеньев, улучшается управляемость.

Совокупный экономический эффект от использования логистики, как правило, превышает сумму эффектов от улучшения перечисленных показателей. Это объясняется возникновением у логистических систем так называемых интегративных свойств; т.е. качеств, которые присущи всей системе в целом, но не свойственны ни одному из элементов в отдельности.

Интегративные качества логистических систем представляют собой способность этих систем реализовывать конечную цель, которая получила название «шесть правил логистики»:

продукт - нужный продукт;

качество - необходимого качества;

количество - в необходимом количестве;

время - должен быть доставлен в нужное время;

место - в нужное место;

затраты - с минимальными затратами.

Цель логистической системы считается достигнутой, если эти шесть условий выполнены, т. е. нужный продукт необходимого качества в необходимом количестве доставлен в нужное время в нужное место с минимальными затратами.

11. Технологические и логистические операции. Виды логистических операций.

Материальный поток образуется в результате совокупности определенных действий с материальными объектами. Эти действия называют логистическими операциями. Для управления материальным потоком необходимо принимать, обрабатывать и передавать информацию, соответствующую этому потоку. Выполняемые при этом действия также относятся к логистическим операциям.

Технологические операции по производству материальных благ, т.е. операции в ходе которых происходит качественное преобразование предмета труда: рубка леса, продольная распиловка бревен, прессование стружки, изготовление деталей модели, их отделка и конечная сборка, например письменного стола.

В целом логистические операции определяют как совокупность действий, направленных на преобразование материального и/или информационного потока.

К логистическим операциям с материальным потоком можно отнести погрузку, транспортировку, разгрузку, комплектацию, складирование, упаковку и другие операции. Логистические операции с информационным потоком - это, как отмечалось, сбор, обработка и передача информации, соответствующей материальному потоку. Следует отметить, что издержки на выполнение логистических операций с информационными потоками составляют существенную часть логистических издержек.

Выполнение логистических операций с материальным потоком, поступающим в логистическую систему или покидающим ее, отличается от выполнения этих же операций внутри логистической системы. Это объясняется имеющим место переходом права собственности на товар и переходом страховых рисков с одного юридического лица на другое. По этому признаку все логистические операции разделяют на о д н о с т о р о н н и е и д в у- с т о р о н и е.

Классификация логистических операций приведена на рис. 15.

Рис. 15. Классификация логистических операций

Некоторые логистические операции являются, по существу, продолжением технологического производственного процесса, например, расфасовка. Эти операции изменяют потребительские свойства товара и могут осуществляться как в сфере производства, так и в сфере обращения, например, в фасовочном цехе оптовой базы.

Логистические операции, выполняемые в процессе снабжения предприятия или сбыта готовой продукции, т. е. операции, выполняемые в процессе «общения логистической системы с внешним миром», относят к категории в н е ш н и х логистических операций. Логистические операции, выполняемые внутри логистической системы, называют в н у т р е н н и м и. Неопределенность окружающей среды, в первую очередь, сказывается на характере выполнения внешних логистических операций.

12. Понятие внутрипроизводственной логистической системы.

Материальный поток на пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление им имеет специфику и называется производственной логистикой (ПрЛ). Отличительная черта объектов ПрЛ — территориальная компактность, так как предполагает движение материальных потоков по стадиям производственного процесса, размещенного во взаимосвязанных цехах предприятия.

Производственная логистика рассматривает процессы, происходящие только в сфере материального производства, где создаются материальные блага или материальные услуги типа «хранение, фасовка, развеска, укладка» и т.п.

Материальные услуги по транспортировке грузов могут быть объектом производственной логистики при использовании собственного транспорта для внутрипроизводственного перемещения грузов и транспортной логистики, если используется транспорт общего пользования либо перевозки осуществляются между предприятием и другими субъектами (поставщиками, потребителями).

Логистические системы, изучаемые в ПрЛ, носят название внутрипроизводственных логистических систем. К ним можно отнести промышленное предприятие, оптовое предприятие (базу), имеющую складские помещения, узловую грузовую железнодорожную станцию и т.п.

Логистическая концепция организации производства предполагает:

■ отказ от избыточных запасов;

■ отказ от завышенного времени на выполнение основных и транспортно-складских операций;

■ отказ от изготовления серий деталей, не имеющих спрос;

■ устранение простоев оборудования, брака;

■ устранение нерациональных внутризаводских перевозок. Для сравнения традиционная концепция управления производством предполагает:

■ непрерывную работу основного оборудования и повышение коэффициента его использования;

■ изготовление продукции крупными партиями;

■ наличие большого запаса материальных ресурсов.

Другими словами, традиционная концепция ориентирована на эффективное функционирование предприятия в условиях «рынка продавца», когда спрос на продукцию превышает ее предложение. Логистическая концепция управления нацелена на повышение эффективности работы предприятия в условиях «рынка покупателя», т.е. когда спрос ниже предложения и покупатели диктуют свои условия и создают конкуренцию между производителями аналогичной продукции.

Когда спрос превышает предложение, предприятие может рассчитывать на сбыт своей продукции. Приоритет получает задача максимизации загрузки оборудования. При этом в более крупной партии' себестоимость единицы изделия будет ниже, чем в мелкой, вследствие распределения постоянных издержек на выпуск большего количества товара.

В условиях «рынка покупателя» приоритетной является задача реализации продукции. Непостоянство (случайный характер) рыночного спроса делают нецелесообразным содержание крупных партий производственных запасов на предприятии, так как спрос на продукцию, для производства которой они были приобретены, может измениться.

Управление материальными потоками во внутрипроизводственных логистических системах может осуществляться по двум основным принципам.

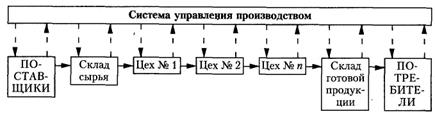

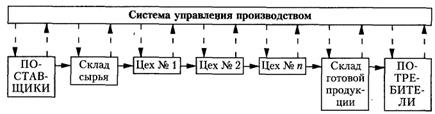

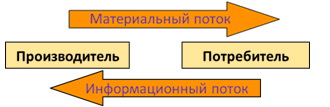

1. Принцип «толкающей» внутрипроизводственной системы. Материалы, поступающие на производственный участок, у предыдущего технологического участка им не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее (толкающее) звено из системы управления производством (рис. 6.1). Подобные системы, первые разработки которых относят к 60-м годам XX в., позволили оперативно корректировать планы и действия всех подразделений предприятия — снабженческих, производственных и сбытовых — в реальном масштабе времени.

Рис. 6.1. «Толкающая» система управления материальным потоком:

материальный поток;

материальный поток;  информационный поток

информационный поток

«Толкающие» системы имеют естественные границы применения. Параметры «выталкиваемого» материального потока оптимальны настолько, насколько система управления производством в состоянии учесть и оценить все факторы, влияющие на показатели материального потока. Чем больше факторов, тем сложнее ее программное, информационное и техническое обеспечение.

2. Принцип «тянущей» внутрипроизводственной системы. Согласно этому принципу детали, полуфабрикаты и другие виды материальных ресурсов подаются на следующую технологическую операцию с предыдущей по мере необходимости. Система управления производством не вмешивается в обмен материальными потоками между различными цехами и участками, не устанавливает для них текущих производственных заданий, ставит задачу лишь перед конечным звеном производственной цепи. Производственная программа отдельного технологического звена определяется размером заказа последующего звена.

13. Принцип «толкающей» внутрипроизводственной системы.

1. Принцип «толкающей» внутрипроизводственной системы. Материалы, поступающие на производственный участок, у предыдущего технологического участка им не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее (толкающее) звено из системы управления производством (рис. 6.1). Подобные системы, первые разработки которых относят к 60-м годам XX в., позволили оперативно корректировать планы и действия всех подразделений предприятия — снабженческих, производственных и сбытовых — в реальном масштабе времени.

Рис. 6.1. «Толкающая» система управления материальным потоком:

материальный поток;

материальный поток;  информационный поток

информационный поток

«Толкающие» системы имеют естественные границы применения. Параметры «выталкиваемого» материального потока оптимальны настолько, насколько система управления производством в состоянии учесть и оценить все факторы, влияющие на показатели материального потока. Чем больше факторов, тем сложнее ее программное, информационное и техническое обеспечение.

14. Принцип «тянущей» внутрипроизводственной системы.

2. Принцип «тянущей» внутрипроизводственной системы. Согласно этому принципу детали, полуфабрикаты и другие виды материальных ресурсов подаются на следующую технологическую операцию с предыдущей по мере необходимости. Система управления производством не вмешивается в обмен материальными потоками между различными цехами и участками, не устанавливает для них текущих производственных заданий, ставит задачу лишь перед конечным звеном производственной цепи. Производственная программа отдельного технологического звена определяется размером заказа последующего звена.

15. Оптимизация организации производственного процесса во времени

На длительность производственного цикла оказывает влияние сочетание во времени выполнения операций, входящих в данный процесс. Существует три вида передачи предметов труда с предыдущей операции на последующую:

1. Последовательный – каждая последующая операция начинается только после окончания обработки всей партии на предыдущей операции; длительность цикла определяется по следующей ФОРМУЛЕ:

,

,

где n – количество деталей в партии; t – продолжительность обработки деталей на i-ой операции; k – количество операций.

2. Параллельный – характеризуется полным отсутствием или незначительной величиной перерывов партионности; длительность цикла определяется по ФОРМУЛЕ:

,

,

где p – величина транспортируемой партии; tmax – операция, имеющая максимальную продолжительность.

3. Последовательно-параллельный – передача осуществляется транспортируемыми партиями на следующую операцию, каждая партия при этом обрабатывается без перерывов, длительность цикла определяется по ФОРМУЛЕ:

,

,

где tнор – норма времени с более короткой из данной пары операций продолжительностью.

Основные пути сокращения производственного цикла:

· Снижение затрат труда на технологические операции.

· Сокращение затрат времени на транспортные, складские и контрольные операции.

· Совершенствование организации производства.

16. Характеристика современных логистических систем («КАНБАН», МRP, DRP)

К «тянущим» внутрипроизводственным логистическим системам относят систему «канбан». Система «кан-бан» позволяет реализовать подход «точно вовремя» и применяется для сокращения производственных запасов.

Канбан (kanban, система канбан) — это метод управления бережливыми производственными линиями (японское слово, обозначающее «сигнал» или «карточка»), использующий информационные карточки для передачи заказа на изготовление с последующего процесса на предыдущий.

Инструмент вытягивающей системы, который дает указание на производство или изъятие (передачу) изделий с одного процесса на другой. Применяется в Производственной Системе Toyota для организации вытягивания путем информирования предыдущей производственной стадии о том, что надо начинать работу. Система канбан позволяет оптимизировать цепочку планирования производственных мощностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки.

Является составной частью этой системы производства «точно-во-время» (Just-in-Time-Production, JIT), которая предполагает синхронную поставку необходимого в производстве материала: поступление непосредственно в производство на рабочее место к необходимому времени, в необходимом количестве, с предписанным качеством и в соответствующей потреблению упаковке. В качестве средства передачи информации используются бирки, карточки, тара, электронное сообщение карточки (по-японски «канбан»), которые перемещаются между потребителями и производителями по принципу супермаркета (см.схему 1).

Схема 1. Управление производством с помощью канбан по принципу супермаркета

Цель метода - это реализация производства «точно-во-время» (JIT) на всех производственных линиях, чтобы обеспечивать снижение размеров материальных запасов на складах и несмотря на это гарантировать высокую степень выполнения заказов в установленные сроки.

Предпосылкой упрощения коммуникации является однозначное обозначение информации на определенном носителе, в чем нуждаются и в каком количестве потребители. Если материал израсходован (или, например, запас достиг минимального уровня), только тогда, поставщик просит доставить новый материал. Этот запрос выдается через карточку канбан, которая обязательно транспортируется с каждой поставкой материала и возвращается в начало для новой поставки. Если карточку получает производитель, он начинает изготавливать необходимые детали. Когда запрошенное количество деталей произведено, кaнбан-карточка прикрепляется к держателю транспортирующего оборудования и отправляется по определенным правилам на исходное место (см.схему 2).

Схема 2. Транспортировка карточки канбан вместе с выполненным заказом.

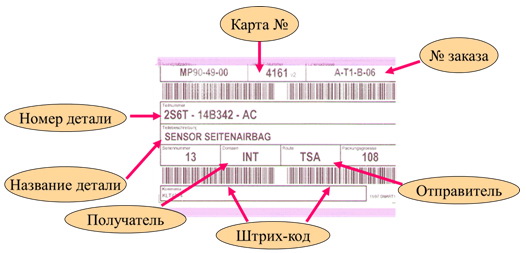

Пример карточки представлен на схеме 3.

Схема 3. Пример карточки с применяемыми обозначениями.

Известность получила и система «ДРП» (система планирования распределения продукции).

Системы MRP оперируют материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Хотя сама логистическая концепция, заложенная в основу системы MRP I, сформирована достаточно давно (с середины 1950-х годов), но только с появлением быстродействующих компьютеров ее удалось реализовать на практике. В то же время революция в микропроцессорных и информационных технологиях стимулировала бурный рост различного применения систем MRP в бизнесе.

Основные цели систем MRP:

– удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

– поддержка низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции;

– планирование производственных операций, графиков доставки, закупочных операций.

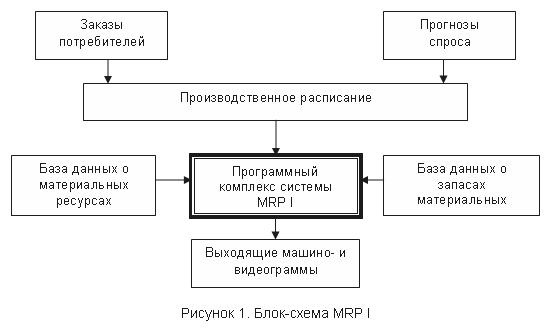

В процессе реализации этих целей система MRP обеспечивает поток планового количества материальных ресурсов и запасов продукции на горизонте планирования. Система MRP сначала определяет, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимое количество материальных ресурсов для выполнения производственного расписания. На рис. 1 представлена блок-схема системы MRP I.

Входом системы MRP I являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). Таким образом, как и для микрологистических систем, которые основаны на принципах концепции «точно в срок», у MRP I ключевым фактором является потребительский спрос.

База данных о материальных ресурсах содержит всю необходимую информацию о номенклатуре и основных параметрах (характеристиках) сырья, материалов, компонентов, полуфабрикатов и т.п., необходимых для производства (сборки) готовой продукции или ее частей. Кроме того, в ней содержаться нормы расходов материальных ресурсов на единицу произведенной продукции, а также файлы моментов времени поставок соответствующих материальных ресурсов в производственные подразделения фирмы.

В базе данных также идентифицированы связи между отдельными входами производственных подразделений по используемым материальным ресурсам и относительно конечной продукции. База данных о запасах информирует систему и управленческий персонал о наличии и величине производственных, страховых и других необходимых запасов материальных ресурсов в складском хозяйстве фирмы, а также о близости их к критическому уровню и необходимости их пополнения. Кроме того, в этой базе содержаться сведения о поставщиках и параметрах поставок материальных ресурсов.

ДРП СИСТЕМА (Distribution Requirements Planning, DRP) - толкающая система управления распределением продукции. К числу ее важнейших ф-ций относятся, в частности, контроль за состоянием запасов, включая расчет точки заказа, формирование связей произ-ва, снабжения и сбыта с использованием обеспечивающего комплекса системы МРП. При работе по ДРП с. на первом этапе осуществляется агрегированное планирование с использованием прогнозов и данных о фактически поступивших заказах. На втором этапе осуществляется формирование графика произ-ва, дезагрегирование плана произ-ва с указанием конкретных дат, кол-ва комплектующих изделий, готовой продукции. На третьем этапе с помощью системы МРП производится расчет потребности в ресурсах материальных и производственных мощностях под график произ-ва. Система ДРП может служить базой для интегрального планирования логистических и маркетинговых ф-ций и их увязки, позволяет прогнозировать рыночную конъюнктуру,.оптимизировать издержки логистические, планировать поставки и запасы на разл. уровнях (центральный - региональные склады). Важная функция ДРП с. - планирование траисп. перевозок. В системе ДРП обрабатываются заявки на трансп.-экспедиторское обслуживание, составляются и корректируются в реальном масштабе времени графики перевозок. Графики работы складов служат основой для расчета потребности в продукции транспорта; корректировка потребности осуществляется с учетом оперативной обстановки.

Системы управления распределением, основанные на схеме DRP, позволяют фирмам получить определенные преимущества в маркетинге и логистике. Маркетинговые преимущества DRP-систем включают:

· улучшение уровня сервиса за счет сокращения времени доставки готовой продукции и удовлетворения ожиданий потребителей;

· улучшение продвижения новых товаров на рынок;

· способность предвидеть и предупреждать маркетинговые решения продвигать готовую продукцию с низкими уровнями запасов;

· улучшая координация управления запасами готовой продукции с другими функциями фирмы;

· исключительная возможность удовлетворять требования потребителей за счет сервиса, связанного с координацией управления запасами товаров.

Среди логистических преимуществ DRP-систем можно отметить:

· снижение логистических издержек, связанных с хранением и управлением запасами готовой продукции за счет координации поставок;

· снижение уровней запасов за счет точного определения размера и места поставок;

· сокращение потребности в складских площадях за счет уменьшения запасов;

· уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам;

· улучшение координации между логистическими функциями в дистрибьюции и производстве.

Известны и отечественные внутрипроизводственные логистические системы. Пример — внутрипроизводственная логистическая система КСОТО (комплексная система организации транспортного обслуживания), разработанная для машиностроительных предприятий. В КСОТО решаются следующие задачи:

■ создание оптимальной системы постоянно действующих маршрутов и построение математической модели внутризаводских перевозок;

■ оптимизация количества транспортных средств, построение математической модели задачи оптимизации количества транспортных средств, необходимых для обслуживания технологических перевозок;

■ моделирование технологического процесса межцеховых перевозок;

■ изучение динамики грузопотоков на предприятии, которое позволяет создать математическую модель межцеховых перевозок и разработать алгоритм моделирования таких перевозок готовой продукции для заданного количества с учетом минимизации себестоимости перевозок;

■ оптимизация структуры парка транспортных средств предприятия. На основании известных схем маршрутов, объемов и технологических процессов перевозок грузов создается математическая модель и решается задача оптимизации парка (транспортного цеха). Модель позволяет выбирать рациональный вид транспорта для обслуживания локальной системы или отдельного маршрута;

■ создание оптимальной системы перевозок на базе постоянно действующих маршрутов. Задача решается с применением методов линейного программирования для перевозок по принципу «от склада к складу». Создается математическая модель оптимизации величины транспортной партии для грузов, перевозимых в унифицированной таре;

■ разработка методики определения удельных затрат на погрузочно-разгрузочные, транспортные и складские работы при межцеховых перевозках, в том числе: алгоритмы решения задачи определения объема перевозок по заготовительным и механическим цехам; расчет общих и удельных затрат работы для отдельных цехов и предприятия в целом.

При разработке КСОТО определяется фактор, по которому необходимо оптимизировать транспортное обслуживание. Им является целевая функция затрат, или удельный вес транспортных затрат в себестоимости продукции.

На величину этого фактора влияют следующие параметры: конструктивная и технологическая сложность выпускаемых изделий; широкая номенклатура изготавливаемых заготовок, деталей и изделий; развитая межцеховая и межзаводская кооперация; наличие значительных заделов на отдельных этапах технологических процессов; разветвленная структура производственных цехов; сложная схема грузопотоков; разнообразие типов транспортных средств; наличие специальных требований к организации и технологии перевозок.

Метод минимизации целевой функции позволяет учесть влияние перечисленных параметров на удельный вес стоимости транспортного обслуживания в общей себестоимости изделия

17. Понятие материального запаса. Назначение запасов.

Материальный запас (МЗ) – это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления.

К причинам создания МЗ относятся:

1) возможность нарушения установленного графика поставок (негативное последствие – остановка производственного процесса);

2) возможность колебания спроса (негативное последствие –неудовлетворенный спрос, потеря прибыли, имиджа);

3) сезонные колебания производства некоторых видов товаров при относительно равномерном их потреблении, например, уборка и потребление картофеля (последствие – необходимость накопления товара для последующего равномерного распределения в течение года);

4) возможность равномерного выполнения операций производства и распределения (наличие запасов готовой продукции сглаживает колебание интенсивности производства, результат – равномерность распределения продукции; наличие производственных запасов сглаживает колебания в поставках сырья и полуфабрикатов, результат – равномерность процесса производства).

5) скидки за покупку крупной партии товаров; возможность получения прибыли за счет спекуляции при предвидении резкого повышения цен на товары;

6) издержки оформления заказа: поиск поставщика, проведение переговоров, командировки, междугородние переговоры и т.п. (последствие – необходимость увеличить заказываемую партию, а значит, и запас);

7) необходимость немедленного обслуживания покупателей (выдать товар из запаса быстрее, чем произвести или закупить, что повышает конкурентоспособность предприятия);

8) минимизация простоев производства из-за отсутствия запасных частей (особенно для предприятий с непрерывным процессом производства);

9) упрощение процесса управления производством (наличие производственных запасов позволяет снизить требования к степени согласованности производственных процессов, что снижает издержки на организацию управления этими процессами).

18. Виды материальных запасов.

|

|