Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Смесители высоковязких материалов.

|

|

Для высоковязких материалов (краски, пасты, расплавы полимеров, композиции эластомеров /резиновые смеси/) характерны небольшие скорости перемешивания и создания турбулентного режима перемешивания невозможно. Вследствие малых скоростей диффузионное перемешивание также ограничено, и смешение осуществляется за счет сдвига отдельных слоев материала относительно друг друга. В этом случае критерием качества смешения служит толщина полос, которая находится, как среднее арифметическое расстояние между двумя соседними слоями одного и того же компонента и может быть определена как расчетным путем, так и экспериментально.

Оценка качества смешения может осуществляться различными методами: химическим методом количественного анализа (весовым или объемным), электрохимическим, индикаторным спектральным анализом, изотопным методом.

Перемешивание исходных сыпучих, волокнистых или иных материалов с пластификаторами и доведение получаемой массы до пасто или тестообразного состояния производится в лопастных смесителях периодического действия более тяжелых моделей, чем для приготовления смесей, сохраняющих сыпучесть до конца операции.

Помимо значительного повышения мощности перемешивающих устройств и придания корпусам машин большей жесткости при конструировании смесителей высоковязких материалов необходимо дополнительно решать задачи теплоотвода, механизации загрузки и выгрузки, чистки и др. Характерной особенностью смесителей высоковязких материалов является разогрев смешиваемого материала вследствие вязкого трения перемешиваемых слоев материала, (диссипативный разогрев), что требует подвода значительного количества дополнительной энергии.

В процессах переработки пластических масс и композиций эластомеров (резиновых смесей) наиболее широкое распространение получили смесительные вальцы, червячные машины и смесители закрытого типа.

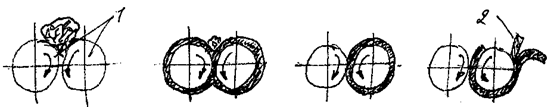

Валковые машины представляют собой ряд массивных вращающихся валков, горизонтальные оси которых параллельны друг другу, цапфы валков опираются на подшипники, размещенные в станине, причем валки приводятся во вращение от общего или раздельных электродвигателей через соответствующие передачи. Окружная скорость всех валков может быть одинаковой либо их отношение в каждой паре валков, называемое фрикцией, колеблется, в зависимости от назначения машины в пределах от 1: 1 до 3: 1. Загружаемый на валки материал затягивается в зазор между ними, деформируется, прилипает к валкам и срезается с одного из них по окончании обработки. Для перемешивания, гомогенизации компонентов смеси и пластикации используются в основном двухвалковые машины-вальцы, а для получения листов или пленки – многовалковые машины-каландры. Вальцы могут быть периодического или непрерывного действия. На вальцах периодического действия материал многократно пропускается через зазор, перемешиваясь вследствие неравенства окружных скоростей валков и дополнительной подрезки массы на отдельных участках по длине валка. После вальцевания масса срезается отдельными полосами либо сразу по всей длине валка и сматывается в рулон.

а) загрузка

б) вальцевание

в) конец вальцевания

г) срез массы

1 – валки, 2 – нож

Рис.5.9.

Схема обработки массы на вальцах периодического действия.

На вальцах периодического действия материал подается с одного торца (или в середине валков) непрерывно, проходит между валками, одновременно совершая вращательное и поступательное движение вдоль валка, т.е. перемещается к другому торцу (или к общим торцам) по винтовому пути и непрерывно срезается в виде узкой ленты.

Червячные смесители кроме самостоятельного применения входят в состав экструзионных и литьевых машин.

Червячные смесители кроме самостоятельного применения входят в состав экструзионных и литьевых машин.

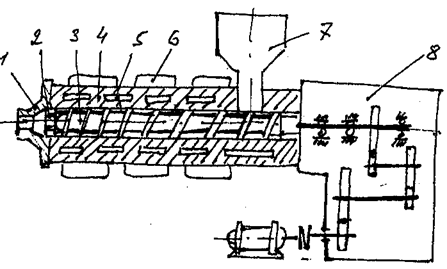

Рис. 5.10.

Схема червячной машины.

1 – формовочная головка,

2 – дроссельная решетка,

3 – червяк,

4 – цилиндр,

5 – каналы подачи хладагента,

6 – электронагреватели для позонного регулирования температуры цилиндра,

7 – загрузочная воронка с бункером,

8 – привод.

Независимо от технологического назначения люба червячная машина состоит из цилиндра 4, имеющего каналы 5 для подачи хладагента (жидкость, воздух) электронагреватель 6 для позонного регулирования температуры цилиндра, одного или двух червяков 3, головки для формирования профиля выдавливаемого материала 1, загрузочной воронки с бункером 7 и привода 8. Между головкой и концом цилиндра могут устанавливаться сетки, дроссельные решетки 2 и т.д. Перерабатываемый материал в виде гранул, порошка или ленты поступает в машину через загрузочную воронку и по мере продвижения вдоль цилиндра перемешивается, уплотняется, переходит в вязкопластическое состояние под воздействием температуры и сдвиговых деформаций в канале червяка и выдавливается через формующую головку. Главным рабочим органом является червяк. По рабочей длине червяка в общем случае различают три геометрические зоны: зону загрузки, зону сжатия, зону дозирования. Конструкция червяка в большинстве случаев предусматривает плавное или ступенчатое уменьшение объемов межвиткового пространства от зоны загрузки до формирующей головки. Создается это за счет уменьшения глубины или шага нарезки червяка. Характер изменения глубины нарезки и длины геометрических зон червяка выбирается на основании опыта эксплуатации червячных машин.

Смесители закрытого типа работают по периодическому принципу действия.

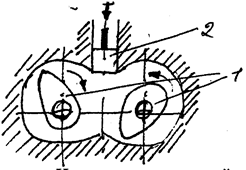

Смесительная камера резиносмесителя Бенбери (пример смесителя закрытого типа) состоит из двух роторов, вращающихся на встречу друг другу в закрытом объеме. Между гребнями роторов и внутренней стенкой камеры оставлен небольшой зазор. Материал, попавший в этот зазор, подвергается действию высоких сдвиговых деформаций. Лопасти роторов имеют винтообразную форму, что способствует продвижению материала в осевом направлении. В верхней части камеры расположен работающий от пневмопривода плунжер, который подпрессовывает загруженный в камеру материал. Материал перетирается между ротором и стенкой камеры, температура его быстро повышается, а затрачиваемая мощность падает вследствие уменьшения вязкости смеси. В стенках камеры, а также иногда в роторах, устраиваются каналы водяного охлаждения, так как без отвода тепла может наступить деструкция полимера или подвулканизация резиновой смеси.

Смесительная камера резиносмесителя Бенбери (пример смесителя закрытого типа) состоит из двух роторов, вращающихся на встречу друг другу в закрытом объеме. Между гребнями роторов и внутренней стенкой камеры оставлен небольшой зазор. Материал, попавший в этот зазор, подвергается действию высоких сдвиговых деформаций. Лопасти роторов имеют винтообразную форму, что способствует продвижению материала в осевом направлении. В верхней части камеры расположен работающий от пневмопривода плунжер, который подпрессовывает загруженный в камеру материал. Материал перетирается между ротором и стенкой камеры, температура его быстро повышается, а затрачиваемая мощность падает вследствие уменьшения вязкости смеси. В стенках камеры, а также иногда в роторах, устраиваются каналы водяного охлаждения, так как без отвода тепла может наступить деструкция полимера или подвулканизация резиновой смеси.

1 – роторы;

2 – плунжеры.

Рис. 5.11

Схема смесительной камеры Бенбери.

Из всех разновидностей смесителей самым дорогим и металлоемким является закрытый смеситель, а самым дешевы – вальцы. Размеры и стоимость червячных смесителей занимает среднее положение между размерами и стоимостью вальцев и закрытых смесителей. Преимущество червячного смесителя состоит в непрерывности процесса смешения, в то время как на вальцах (в большинстве случаев) и в закрытых смесителях обрабатывается за один цикл лишь одна определенная загрузка. Важнейшим преимуществом вальцев является возможность осуществление различных градиентов скорости и напряжений сдвига с помощью простой регулировки зазора между валками. На смесителях других типов можно изменить только градиент скорости путем изменения числа оборотов роторов или червяка, а изменение величины зазора или глубины канала, не меняя рабочих органов невозможно.

|

|