Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция №8. Автоматизация нагнетателей компрессорных станций магистральных газопроводов на базе ЧРП

|

|

Цель лекции: э нергетическая эффективность применения ЧРП в турбокомпрессорах.

Газоперекачивающие агрегаты (ГПА)- это мощные турбокомпрессоры, предназначенные для повышения давления и транспортирования газа по магистральным трубопроводам. Мощность турбокомпрессоров достигает 25000 кВт.

Все турбокомпрессорные машины (ТМ) являются быстроходными. Поэтому для привода турбокомпрессоров применяют, как правило, быстроходные электродвигатели с номинальной частотой вращения 3000 об/мин. В компрессорной станции (КС) это синхронные двигатели, между двигателями и компрессорами установлены редукторы, повышающие частоту вращения до 8200 об/мин.

Производительность существующих турбокомпрессоров регулируются в основном дросселированием на стороне нагнетания. Скорость приводного двигателя турбокомпрессора при этом остается постоянной, что приводит к значительным потерям в регулирующих элементах, избыточный расход энергии в этом случае оказывается весьма существенным. КПД турбомеханизма при этом снижается пропорционально степени регулирования производительности.

Встречаются системы регулирования производительностью поворотом лопаток направляющего аппарата ГПА. Коэффициент полезного действия при регулировании этим методом заметно выше, чем при дросселировании. Однако применение направляющего аппарата существенно усложняет конструкцию турбокомпрессора и снижает его надежность. Поэтому указанный метод не получил широкого распространения в мировой практике. Для регулирования частоты вращения ГПА предлагаются системы с применением различных типов муфт скольжения, однако, и эти системы не могут конкурировать по вопросам энергосбережения с современными системами частотно – регулируемых приводов.

Применение электроприводных ГПА требует эффективного регулирования их производительности в связи с неравномерностью подачи газа по магистральным газопроводам. Сезонные и посуточные колебания расхода газа являются неизбежными и происходят вследствие его неравномерного разбора, а также из-за пусков и остановов ГПА на удаленных компрессорных станциях, изменения потоков газа по отдельным газопроводам. Уменьшение расхода газа по газопроводу приводит к увеличению степени сжатия на всех работающих ГПА и, соответственно, росту энергозатрат в расчете на перекачку 1 м3. Поступающий же с более высоким давлением к потребителю газ, в свою очередь, приводит к увеличению потерь вследствие необходимости дросселирования в газораспределительной сети, т.е. у конечных потребителей газа.

Регулируемые электроприводы, как правило, должны использоваться в составе систем автоматизированного управления режимами работы компрессорной станции, охватывающих регулируемые агрегаты. Если несколько электроприводных газоперекачивающих агрегата (ЭГПА) подают газ в общую сеть, необходимо создание объединенной системы автоматизированного управления режимами работы этих агрегатов, обеспечивающей оптимальное распределение нагрузки между ними.

Оснащать все ЭГПА регулируемым приводом нецелесообразно, так как это связано со значительными капитальными затратами. В то же время из ряда исследований установлено, что при однотипных агрегатах регулируемым приводом достаточно оснастить 1/3 общего числа агрегатов.

Для обеспечения экономичного режима работы компрессорных станций необходимо, чтобы ЭГПА работали с наиболее высоким КПД, что соответствует минимуму потребляемой мощности. Поэтому при выборе режимов функционирования группы ЭГПА, работающих совместно на магистраль, следует выполнить анализ энергетических характеристик для всех возможных сочетаний включения нагнетателей на наличие минимума энергопотребления.

Характеристики нагнетателей обычно представляются в виде графических зависимостей степени сжатия (ε), мощности и КПД от производительности при постоянных значениях частоты вращения рабочего колеса, плотности газа, протекающей через нагнетатель (см. рисунок 8.1). Они имеют несколько отличительных точек. Начальная точка А характеристики соответствует работе при закрытой задвижке на напорном патрубке (Q=0). В этом случае нагнетатель развивает давление H0 и потребляет мощность N0. Потребляемая мощность в этом режиме работы составляет около 30% от номинальной и расходуется на механические потери и нагрев газа в нагнетателе. Оптимальная точка Б характеристики соответствует режиму работы при максимальном значении КПД.

Максимальная точка В характеристик (конечная точка кривой Q - H) соответствует такому значению сжатия, после достижения которого насос может войти в помпажный режим.

Поскольку газоперекачивающая станция включает в себя ряд агрегатов ГПА, работающих на общую сеть, то для обеспечения заданной производительности (расхода и давления) используют параллельное (для увеличения расхода), последовательное (для увеличения степени сжатия – повышения давления) или смешанное соединение отдельных агрегатов. Управление осуществляется на двух уровнях: агрегатном и цеховом. Цеховая АСУ, исходя из задания, текущего состояния агрегатов, параметров перекачиваемого газа, определяет схему соединений агрегатов, формирует задание частоты вращения на каждый агрегат.

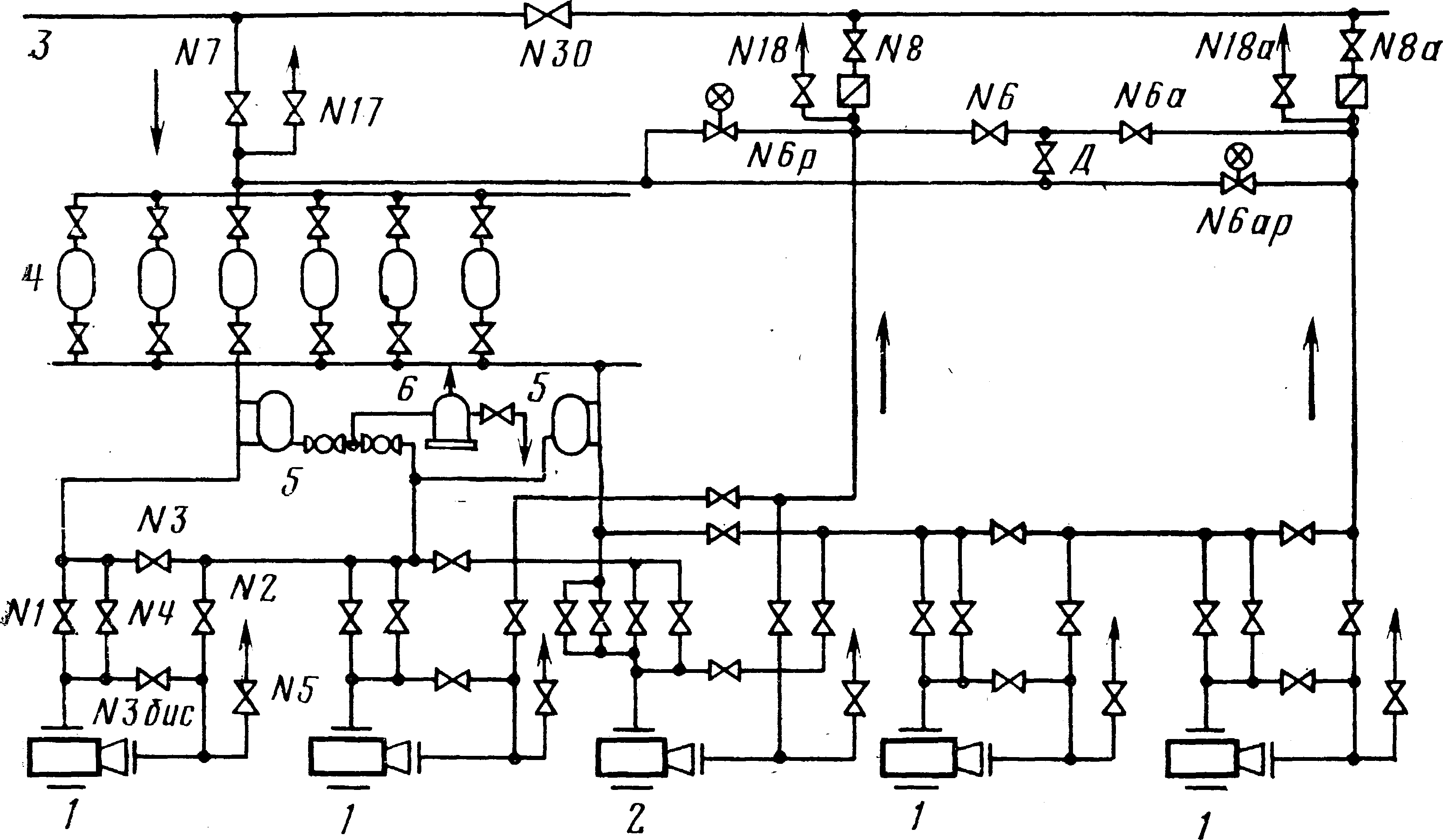

На рисунке 8.2 представлена компрессорная станция состоящая из пяти агрегатов, которые могут включаться параллельно и последовательно. В зависимости от характеристики сети и требуемых параметров на выходе изменяется схема соединения, количество работающих агрегатов.

| H |

| Q |

| А |

| Б |

| В |

| η |

| Р |

Рисунок 8.1 -Характеристики нагнетателя

1-центробежный нагнетатель; 2- резервный центробежный нагнетатель; 3-магистральный газопровод; 4 -пылеуловители; 6 — маслосборник

Рисунок 8.2

Каждый агрегат имеет агрегатную систему автоматического управления, обеспечивающую поддержание заданной частоты вращения, функции защиты, контроля и диагностики на уровне отдельного агрегата. Изменение схемы включения агрегатов обеспечивается соответствующими кранами (задвижками), управляемыми вручную или с помощью соответствующего привода.

| а |

| b |

| Q, o.e. |

| η |

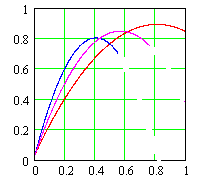

Рисунок 8.3 – КПД нагнетателя при различной частоте вращения

Схема соединения агрегатов, задание соответствующей скорости ГПА определяется цеховой системой регулирования с управляющей ЭВМ верхнего уровня у диспетчера.

Применяя регулируемый привод, можно напрямую плавно управлять скоростью вращения нагнетателя и тем самым обеспечить требуемые значения производительности и давления без использования дросселирующей арматуры. Последняя устанавливается только для вспомогательных целей и в процессе перекачки полностью открыта, что снижает сопротивление сети.

Еще одним фактором снижения снижения энергопотребления ТМ при регулировании производительности изменением частоты вращения рабочего колеса нагнетателя является следующее. Паспортное значение КПД нагнетателя получено при постоянной и равной номинальной частоте вращения. Любой способ снижения производительности при ω = const приводит к снижению η ЦН. На рисунке 8.3 представлены значения КПД при пониженных частотах вращения, полученные с использованием формул подобия. Максимум КПД со снижением ω смещается влево и незначительно падает. Из рисунка 8.4 очевидно, что для снижения подачи рационально работать на пониженных скоростях. При подаче Q* = 0.4 КПД ТМ при ω = const составляет 0.65 (точка b), при частотном регулировании возрастает до 0.8 (точка а). Таким образом, снижение частоты вращения в соответствии с заданной производительностью позволяет не только исключить потери в регуляторе, но и повысить энергоэффективность за счет повышения КПД самого нагнетателя.

Вопросы:

1) Какие основные преимущества дает применение ЧРП в ГПА?

2) Из каких факторов складывается экономический эффект применении ЧРП в ГПА?

Список литературы

1. Бернштейн А. Я., Гусяцкий Ю. М., Кудрявцев А. В., Сарбатов Р. С.; под редакцией Сарбатова Р. С. Тиристорные преобразователи частоты в электроприводе. - М.: Энергия, 1980. – 327 с., ил.

2 Г.Г. Соколовский. Электропривод переменного тока с частотным регулированием: учебник для студ. высш. учеб. заведений. – М.: Издательский центр «Академия», 2007. – 272 с.

3. Белов М.П., Новиков В.А., Рассудов Л.Н. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: Учебник для вузов.. – М.: Издательский центр «Академия», 2004 г. – 576 с.

4. Шапарев Н.К. Автоматизация типовых технологических процессов металлообработки. - Киев: Высшая школа, 1984.-312 с.

5. Лезнов Б.С. Энергосбережение и регулируемый электропривод в насосных и воздуходувных установках. - М.: - Энергоатомиздат, 2006г.-360с.

6. И.Я. Браславский, З.Ш. Ишматов, В.Н. Поляков; Энергосберегающий асинхронный электропривод: Учеб. пособие для студ. высш. учеб. заведений. – М.: Издательский центр «Академия», 2004. – 256 с.

7. Алексеев С.Б Силовые преобразовательные устройства. Учебное пособие. - Алматы: АИЭС, 2006 -90 с.

Содержание

Введение 3

Лекция№1. Принципы построения систем частотно-регулируемого электропривода 4

Лекция № 2. Структура систем управления преобразователями частоты 9

Лекция №3. Системы управления ЧРП с технологической обратной связью 13

Лекция № 4. Автоматизация насосных станций на базе ЧРП 17

Лекция № 5. Регулируемый электропривод воздуходувных установок 21

Лекция №6. Частотно-регулируемый электропривод в металлорежущих станках 25 Лекция № 7. ЧРП транспортирующих механизмов 29

Лекция №8. Автоматизация нагнетателей компрессорных станций магистральных газопроводов на базе ЧРП 33

Список литературы 33

|

|