Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основные правила выбора методов обработки

|

|

1. Невозможно обеспечить высокую точность размера (например, 6-7 квалитеты) однократной обработкой неточной заготовки. Каждый последующий метод может повышать точность после предыдущего на 1-3 квалитета. При предварительной обработке точность повышается на большее число квалитетов, чем при окончательной.

2. Методы многопроходной обработки точнее однопроходной и повышают точность на большее число квалитетов. Например, однократное или предварительное шлифование с продольной подачей при большом числе ходов дает 6-7 квалитеты, а шлифование за один ход кругом, установленным на размер – 9-10 квалитеты. Это связано с жесткостью и податливостью технологической системы, когда с каждым ходом уменьшаются погрешности формы и повышается точность размера. Также влияет уменьшение глубины резания при разбивке припуска на несколько ходов и, следовательно, снижение сил резания и температуры.

3. Шероховатость и точность размера связаны между собой только в одностороннем порядке. Нельзя обеспечить высокую точность размера при грубой шероховатости и, в то же время, можно получить поверхность с очень низкой шероховатостью (до зеркального блеска) при весьма большом допуске на размер. Например, в декоративных целях применяют полирование неточных деталей. В справочной литературе [1, 2, 5] приводятся максимально допустимые значения параметра шероховатости Ra для достижения заданного квалитета.

4. Погрешности формы поверхностей ( ,

,  ,

,  ,

,  ), в первую очередь, зависят от геометрической точности станка, точности изготовления режущего инструмента, жесткости технологической системы и износа режущего инструмента. Выбирая метод обработки, обеспечивающий точность формы поверхности, нужно учитывать точностные возможности станка, вид режущего инструмента и его размерную стойкость. Например, шлифование с продольной подачей обеспечит большую точность формы для цилиндрических поверхностей, чем врезное шлифование. При врезном шлифовании на обработанной поверхности копируются погрешности формы рабочей поверхности круга, возникающие из-за его износа. Наружное протягивание плоскостей дает меньшую погрешность по отклонению от плоскостности, чем фрезерование, т.к. протяжки имеют калибрующие зубья и технологическая система более жесткая.

), в первую очередь, зависят от геометрической точности станка, точности изготовления режущего инструмента, жесткости технологической системы и износа режущего инструмента. Выбирая метод обработки, обеспечивающий точность формы поверхности, нужно учитывать точностные возможности станка, вид режущего инструмента и его размерную стойкость. Например, шлифование с продольной подачей обеспечит большую точность формы для цилиндрических поверхностей, чем врезное шлифование. При врезном шлифовании на обработанной поверхности копируются погрешности формы рабочей поверхности круга, возникающие из-за его износа. Наружное протягивание плоскостей дает меньшую погрешность по отклонению от плоскостности, чем фрезерование, т.к. протяжки имеют калибрующие зубья и технологическая система более жесткая.

5. Различные методы обработки поверхностей в разной степени уменьшают погрешности расположения поверхностей или осей. Например, направление или расположение оси цилиндрической поверхности относительно оси другой цилиндрической поверхности в наибольшей степени исправляет растачивание или точение одним резцом, причем с углом в плане φ = 90о (шлифование с продольной подачей). Такие методы, как развертывание разверткой, установленной в плавающем или качающемся патроне, суперфиниш, хонингование, растачивание плавающей резцовой головкой совершенно не уменьшают погрешности, связанные с расположением оси. Основная причина в том, насколько жесткими в технологической системе являются режущий инструмент и его крепление, а также какие силы резания и как они действуют на всю технологическую систему.

6. На выбор метода обработки оказывает влияние обрабатываемость материала заготовки. Закаленные стали с твердостью выше 35..40 HRC обрабатывают резанием абразивным материалом (шлифование, хонингование, суперфиниш, притирка и т.д.). Вязкие стали или цветные сплавы на основе меди или алюминия шлифовать не рекомендуется, т.к. на шлифовальный круг налипает обрабатываемый материал и круг теряет способность к резанию. Возрастает трение между кругом и заготовкой и ухудшается шероховатость обработанной поверхности.

7. От вида заготовки (прокат, поковка, отливка и др.) и от способа получения заготовки (свободная ковка, штамповка, отливка в металлические формы (кокиль) или в песчаные формы и др.) зависит состояние поверхности заготовки и точность заготовки. Эти факторы повлияют на выбор методов обработки только на первых операциях, когда срезается первый слой металла с заготовки. Если заготовка получена из проката, то на поверхности отсутствует окалина, глубокие поверхностные дефекты и это более точная, чем поковка заготовка по размерам и форме. В этом случае вместо предварительного или однократного точения, возможно, применить обдирочное шлифование. Для поковки, полученной свободной ковкой – только точение. Не рекомендуется применять рассверливание или протягивание прошитых отверстий в поковках или отлитых отверстий в отливках. Такие поверхности из-за наличия окалины и повышенной твердости в поковках, пригоревшего песка в отливках или наличия поверхностного слоя повышенной твердости в чугунных отливках следует зенкеровать твердосплавными зенкерами.

8. Методы обработки обеспечивают различное качество поверхностного слоя, которое должно соответствовать служебному назначению поверхности детали. Например, при шлифовании могут возникать прижеги поверхности, которые вызывают микротрещины и снижают предел выносливости на изгиб. Обезуглероживание поверхности снижает твердость поверхности и понижает износостойкость. Методы поверхностного пластического деформирования (ППД), такие как накатывание роликами или шариками, выглаживание поверхности – создают в поверхностном слое наклёп, который повышает усталостную прочность и износостойкость. Наклёп может возникать и при обработке лезвийным инструментом, если возникает большое трение между задними поверхностями инструмента и обработанной поверхностью (точение, развертывание, зенкерование). Следует иметь в виду, что перенаклеп вреден, т.к. приводит к усталостному изнашиванию поверхности.

Для обеспечения лучших условий смазки поверхностей в процессе их трения следует создавать на поверхности сетку микроканалов. Такую поверхность получают при суперфинише, хонинговании, вибронакатывании.

Большей износостойкостью и большей контактной жесткостью обладают поверхности, имеющие большую относительную опорную длину профиля. Накатывание поверхностей роликами или суперфиниш создают большую опорную поверхность, чем точение.

9. Некоторые методы обработки характерны для массового и крупносерийного производства. Например, хонингование, суперфиниш, наружное протягивание плоскостей. Это связано с тем, что такие методы обработки выполняются на специальных или специализированных станках особыми режущими инструментами.

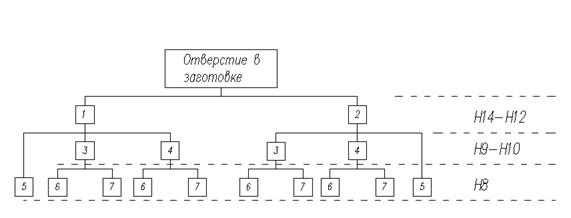

10. Для получения требуемой высокой точности необходим набор (комплекс) методов обработки. Причем, возможно различное сочетание методов обработки. Например, для обработки отверстия с точностью по 8 квалитету возможны 10 вариантов (комплексов):

1. – предварительное растачивание; 2. – зенкерование предварительное; 3. – зенкерование окончательное; 4. – растачивание окончательное; 5. – протягивание; 6. – развертывание однократное; 7. – растачивание тонкое

Рис.1. Комплексы методов обработки отверстия с точностью Н8

Следует учитывать, что в серийном и массовом производстве после каждого метода обработки получают менее точные операционные размеры и большую шероховатость, чем в единичном, где обработка ведется методом пробных ходов и промеров. Поэтому в серийном и массовом производстве количество методов в комплексе может быть больше.

|

|