Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Курсовой проект. Восточно-казахстанский государственный технический университет имени Д. М

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

Восточно-Казахстанский государственный технический университет имени Д.М. Серикбаева

Факультет: Горно-Металлургический

Кафедра: «Безопасность жизнедеятельности и охрана окружающей среды»

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Эргономика в производственном процессе»

на тему: «Эргономическое проектирование рабочего места электросварщика»

Выполнила: Мавлютова Ш., 12-БЖ-1

Приняла: Карибаева М.К.

Усть-Каменогорск, 2015 г.

Содержание

Введение 3

1. История сварки 4

2. Классификация видов сварки 4

3. Описание профессии 6

4. Рабочее место электросварщика 7

5. Цветовое решение рабочего места 10

6. Основные рабочие инструменты и оборудование 10

7. Вспомогательные инструменты и оборудование 12

8. Зонирование рабочего места электросварщика 13

9. Требования, предъявляемые к рабочему месту электросварщика 15

10. Охрана труда 19

10.1 Техника безопасности при сварочных работах 19

10.2 Электробезопасность 20

10.3 Пожарная безопасность 21

10.4 Средства индивидуальной защиты 22

10.5 Микроклимат и вентиляция 23

11. Рекомендации 26

Заключение 29

Список литературы 30

Введение

По мере перехода к комплексной автоматизации производства возрастает роль человека как субъекта труда и управления. Человек несет ответственность за эффективную работу всей технической системы и допущенная им ошибка может привести в некоторых случаях к очень тяжелым последствиям.

С точки зрения обеспечения эффективности деятельности человека важное значение имеют такие факторы, как утомление, монотонность операций, перцептивная и интеллектуальная нагрузка, условия работы, физические факторы окружающей среды, биомеханические и физиологические факторы.

Эргономика занимается комплексным изучением и проектированием трудовой деятельности с целью оптимизации орудий, условий и процесса труда, а также профессионального мастерства.

Эргономика решает также ряд проблем, поставленных в системотехнике: оценка надежности, точности и стабильности работы оператора, исследование влияния психологической напряженности, утомления, эмоциональных факторов и особенностей нервно-психической организации оператора на эффективность его деятельности в системе " человек-машина", изучение приспособительных и творческих возможностей человека. В практическом отношении проблема взаимоотношения эргономики и системотехники - это проблема организации всестороннего и профессионального учета эргономических факторов на различных этапах создания систем (проектирования, изготовления, испытаний, внедрения) и их эксплуатации.

Цельюкурсового проекта является эргономическое проектирование рабочего место электросварщика.

Для достижения поставленной цели решаются следующие задачи:

- ознакомление с основными положениями и понятиями, принятыми в профессии электросварщика;

- изучение организации рабочего места электросварщика;

- разработка эргономических решений при проектировании рабочего места электросварщика

1. История сварки

Современный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъемных соединений находит широкое применение при изготовлении металлургического, химического и энергического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкции.

Сварка – такой же необходимый технологический процесс, как и обработка металлов, резанием, литье, ковка. Большие технологические возможности сварки обеспечили ее широкое применение при изготовлении и ремонте судов, автомобилей, самолетов, турбин, котлов, реакторов, мостов и других конструкций. Перспективы сварки, как в научном, так и в техническом плане безграничны. Её применение способствует совершенствованию машиностроения и развития ракетостроения, атомной энергетики, радио электроники.

О возможности применения «электрических искр» для плавления метолов ещё в 1753г. говорил академик Российской академии наук Г.Р. Рихман при исследованиях атмосферного электричества. В 1802г. профессор. Санкт- Петербургской военно-хирургической академии В.В. Петров открыл явление электрической дуги и указал возможные области ее практического использования. Однако потребовалось многие годы совместных усилий ученых и инженеров, направленных создания источников энергии, необходимых для реализации процесса электрической сварки металлов. Возможную роль в создании этих источников сыграли открытия и изображения в области магнетизма и электричества.

2. Классификация видов сварки

Различают более 150 видов сварочных процессов. ГОСТ 19521- 74 сварочные процессы классифицирует по основным физическим, техническим и технологическим признакам.

Основа классификации по физическим признакам – вид энергии, применяемой для получения сварочного соединения. По физическим признакам все сварочные процессы относят к одному из трех классов: термическому, термомеханическому, и механическому.

Термический класс – все виды сварки плавления, осуществляемые с использованием тепловой энергии (газовая, дуговая, электрошлаковая, плазменная, электронно-лучевая и лазерная).

Термомеханический класс – все виды сварки осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная, кузнечная, газо – и дугопрессовая).

Механический класс – все виды сварки, давлением, провидимые с использованием механической энергии (холодная, трением, ультразвуковая и взрывом).

По техническим признакам сварочные процессы классифицирует в зависимости от способа защиты металла в зоне сварки, непрерывности процесса и степени его механизации.

Высокопроизводительные виды ручной дуговой сварки

Чтоб облегчить труд сварщика и для повышения производительности труда применяют различные высокопроизводительные виды сварки.

- Сварка пучком электрода – два или несколько электрода соединяют в пучок (двух трех местах сваривают контактные концы друг с другом) и электрододержателем ведут сварку. При сварки пучком электрода контакт происходит между свариваемым изделием и одним стержней электродов по мере оплавления, контакт переходит на следующий стержень. При сварке пучком электрода можно пользоваться повышенной силой тока.

- Сварка с глубоким проваром – на стержень электрода наносится более толстый слой покрытия, увеличивая этим тепловую силу дуги и повысить её проплавляющие действия, то есть увеличить глубину расплавления основного металла. Сварку ведут короткой дугой, горение которой поддерживается за счет операния козырька покрытия на основной металл, применяют при сварке угловых и тавровых соединениях.

- Сварка наклонным электродам – электрод укладывается в разделку шва, для удержания электрода в разделке и для изоляции и защиты дуги применяют медные накладки, длина дуги в процессе горения равна толщине слоя покрытия, диаметр электрода 6-10мм, а длина электрода 800-1000мм.

- сварка электрода больших диаметров – 8-12мм и величина тока от 350 - 600А, но имеет свои недостатки:

1. Трудно выполнять в узких местах.

2. Быстрая утомляемость сварщика.

3. Возникает значительное магнитное дутье.

- Ванная сварка выполняют одним или несколькими электродами при повышенной величине тока это обеспечивает разогрев свариваемых элементов для образования большой ванны жидкого металла которую удерживают специальной формой в процессе сварки наплавленный металл постоянно находится в жидком состоянии в конце процесса сварки для ускорения и охлаждения сварочной ванны дуги периодически прерывают.

- Безогарковая сварка – электрод не закрепляется в держателе, а приваривается к нему торцом, что позволяет использовать весь стержень.

Виды сварки:

- Ручная дуговая сварка.

- Газовая сварка и резка.

- Полуавтоматическая сварка

- Автоматическая сварка под слоем флюса и в среде защитных газов.

- Аргона – дуговая сварка

- Электроконтактная сварка

3. Описание профессии

Электросварка - это процесс получения неразрывных соединений с использованием электрической энергии.

К работе по электросварке допускаются лица не моложе 18 лет, прошедшие обучение, медицинский осмотр, проверку знаний, инструктаж вводный и на рабочем месте, а также имеющие квалификационное удостоверение и группу по технике безопасности не ниже II, а при работе в закрытых емкостях - не ниже III. Для выполнения сварочных работ на объектах, электросварщики должны проходить аттестацию в соответствии с Правилами аттестации сварщиков Республики Казахстан.

Электросварщик осуществляет ручную электродуговую и плазменную сварку аппаратов, узлов, конструкций и трубопроводов из различных сталей, цветных металлов, сплавов, чугуна и т.п.; готовит изделия под сварку и зачищает швы после сварки. Для каждого конкретного случая электросварщик выбирает режим сварки: величину тока, его полярность и т.д.

Процесс сварки требует от рабочего сосредоточенности и устойчивого внимания. Он должен быстро принимать решения, так как изменять скорость сварки и часто гасить дугу нежелательно. Поэтому очень высоки требования к его практическому мышлению. Электросварщик должен уметь управлять своими движениями и дозировать усилия. Если электрод прижать к изделию, то он приплавится к нему, а если держать его слишком далеко, то дуга будет неустойчивой или погаснет. Счет здесь идет на миллиметры и точность движений - важное профессиональное свойство рабочего. Качество его работы определяется и чистотой зачистки поверхности перед сваркой. Плохая зачистка дает часто шов с резко пониженной прочностью. Чистоту зачистки электросварщик определяет визуально и на основе осязания. Важна для него также и хорошая память на цвета и оттенки, на формы и контуры.

Перечень основных услуг электросварщика:

- сварка с применением плазменной, дуговой и газовой сварки различных сложных деталей узлов и иных конструкций, нацеленных на проведение работ под высокими нагрузками и давлением, выполненных из самых разных видов чугуна, стали, цветных металлов и сплавов;

- сварка конструкций, обладающих сложной конфигурацией (газоэлектрическая и дуговая);

- сварка конструкций из легированных сталей и иных сплавов, производимая на автоматах со специальными устройствами, к примеру, телевизионными и фотоэлектронными (автоматическая сварка);

- сварка узлов и различных конструкций (строительных, трубопроводов и т.д.), швы которых должны быть выполнены на вертикальной плоскости и в потолочном положении. Сварочные работы на конструкциях особой сложности, на экспериментальных, блочных конструкциях при выполнении сварного шва во всех положениях (механизированная сварка).

4. Рабочее место электросварщика

К оборудованию рабочего места сварщика относятся: 1) рабочий стол; 2) щиты и кабины для защиты окружающих от лучей сварочной дуги; 3) приспособления для защиты сварщика от лучей сварочной дуги и брызг расплавленного металла, 4) инструменты; 5) сборочно-сварочные приспособления.

Для сварки небольших по размерам и весу изделий целесообразно пользоваться рабочим столом. Высота стола 0, 5—0, 6 м для работы сидя, и около 0, 9 м для работы стоя. Крышка стола площадью 1 м2 изготовляется из листовой стали толщиной 15—20 мм или, лучше, из чугуна толщиной около 25 мм (чугунная крышка стола не коробится от нагревания). К нижней части крышки или к ножке стола приваривается стальной болт диаметром около 20 мм для крепления токоподводящего кабеля. В столе имеется карман для хранения электродов и два ящика, из которых один предназначен для хранения инструмента, а другой — для хранения документации.

Рабочее место сварщика со всеми необходимыми приспособлениями сварочного тока образует сварочный пост. Изделия небольших размеров укладывают для сварки на сварочный стол высотой 500—700мм, рабочей поверхностью которого служит стальная или чугунная плита.

Производительность труда электросварщика и повышение качества сварки зависят от условий, в которых производятся сварочные работы, т. е. от правильности организации рабочего места сварщика (сварочного поста). Рабочее место сварщика может быть расположено непосредственно у свариваемого изделия (больших размеров) или в специальной кабине. Непосредственно у свариваемого изделия организуют, как правило, передвижное рабочее место (сварочный пост), огражденное переносными рабочими щитами. Специальные кабины оборудуют на постоянных местах при сварке изделий небольших габаритов. Переносные рабочие щиты и кабины служат защитой всех работающих от излучения электрической дуги.

Кабина для одного сварщика имеет размеры 2 х 2 или 2 х 2, 5 м и высоту не менее 2 м. Для улучшения вентиляции в кабине стены ее не доводят до пола на 200...250 мм. Каркас кабины металлический, а стены изготовляют из огнестойкого материала, а иногда из фанеры. Дверной проем кабины закрывают брезентовым занавесом, подвешенным на кольцах. Пол в кабине выполняют из огнеупорного материала: кирпича, бетона и др. Окрашивают кабины в светлые тона.

В кабине устанавливают следующее оборудование: источник питания (при отсутствии централизованной разводки тока); металлический рабочий стол сварщика; стул для сварщика с подъемным винтовым сиденьем; ящик для электродов; ящик для инструмента; стеллажи для деталей и готовых изделий; электропечь для прокалки электродов (при отсутствии электродного цеха); сетевой закрытый рубильник. При источниках питания от генератора постоянного тока, а также при питании постов от многопостовой машины или нескольких параллельно соединенных генераторов источники питания желательно устанавливать за пределами кабин, в специальном помещении.

Эффективность местного отсоса вредных примесей, которые выделяются в процессе сварки, из зоны дыхания сварщика в большой мере зависит от максимального приближения вытяжных заборников к месту горения дуги. С этой точки зрения лучшими рабочими столами сварщика являются столы с вытяжкой газов и пыли в сторону или вниз. Можно рекомендовать столы сварщика моделей С10020 и С10040 (рисунок 1). На столы устанавливают свариваемые изделия при ручной и механизированной сварке. Применение столов значительно улучшает условия труда сварщика. В конструкции стола сварщика мод. С10020 предусмотрено приточно-вытяжное устройство, обеспечивающее одновременно эффективное удаление вредных веществ и подачу чистого воздуха в зону дыхания сварщика.

Характеристика серийно изготовляемых неповоротных столов сварщика приведена в табл. 1.

Рисунок 1. Сварочный стол С10040

Таблица 1. Характеристика неповоротных столов сварщика

| Наименование | С10020 | С10021 | С10040 | С10041 |

| ПВУ | Вентилятор | Подключение к общей вентиляции | Вентилятор | Подключение к общей вентиляции |

| Габаритные размеры, мм: стола рабочей плиты | 940х1010х1550 800х800х750 | 1357х1010х1750 1250х800х750 | ||

| Максимальная высота зоны сварки над поверхностью рабочей плиты, мм | ||||

| Масса, кг: свариваемого изделия стола |

5. Цветовое решение рабочего места

Цветовая отделка помещений и оборудования должна соответствовать ГОСТ 12.4.026-76. Для окраски стен кабины рекомендуется применять цинковые белила, желтый крон, титановые белила, которые хорошо поглощают ультрафиолетовые лучи. Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки. В тех случаях, когда сварочные работы приходится выполнять на открытых участках цеха, места сварки со всех сторон надо огораживать щитами или ширмами. Наружные стороны таких оградительных устройств рекомендуется окрашивать в яркие цвета (лучше в виде «зебры»), чтобы они лучше просматривались. Чтобы предупредить посторонних лиц об опасности, на таких щитах надо делать крупными буквами надписи: «Осторожно, идет сварка»!

6. Основные рабочие инструменты и оборудование

Основным инструментом сварщика-ручника является электрододержатель, конструктивное исполнение которого в значительной мере определяет удобство работы и производительность труда. Электрододержатели должны надежно закреплять электрод при любом положении во время сварки, иметь минимальную массу, быть удобными в эксплуатации и др. Основные параметры и технические требования, предъявляемые к электрододержателям, маркировка, методы испытания их установлены ГОСТ 14651 — 78Е (табл. 2).

Конструкция электрододержателя должна обеспечивать замену электрода в течение не более 4 с и закрепление электрода в одной плоскости не менее чем в двух положениях (перпендикулярно и под углом), а также надежное присоединение кабелей.

Изолирующие детали электрододержателей, расположенные в области крепления электрода, должны быть изготовлены из материала, стойкого к термическому воздействию сварочной дуги.

Требования безопасности электрододержателей регламентированы ГОСТ 12.2.007.8—75. Сопротивление изоляции токопроводящих частей электрододержателей, при нормальных климатических условиях, должно быть не ниже 5 МОм, изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500В, частотой 50 Гц, температура наружной поверхности рукоятки по сравнению с температурой внешней среды на участке, охватываемом рукой сварщика, при нормальном режиме работы не должна быть выше 40 °С.

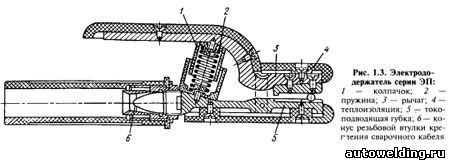

Электрододержатели серии ЭД позволяют закреплять электрод нажатием рычага в положениях, удобных для сварщика. Аналогично удаляется огарок. Сварочный кабель присоединяется через кабельный наконечник, изоляционные детали изготовлены из термостойких полимерных материалов.

Электрододержатели серии ЭП (рисунок 2) пассатижного типа используют при силе сварочного тока 250 и 500 А. Усилием цилиндрической пружины 2 электрод зажимается между нижней губкой 5, по которой к нему подводится электрический ток, и рычагом 3. Канавки в зажиме, расположенные под различными углами, позволяют закреплять электрод под двумя углами к продольной оси электрододержателя. Огарок освобождается нажатием на рычаг. Сварочный кабель подсоединяется к электрододержателю путем механического зажатия кабеля с расклиниванием конца его между корпусом нижней губки и конусом втулки 6. Электрододержатель изолируется теплостойкими полимерными деталями.

1-защитный колпачок пружины; 2- пружина; 3- рычаг с верхней губкой; 4- теплоизоляционная защита; 5-нижняя губка; 6- конус резьбовой втулки;

Рисунок 2. Электрододержатель пассатижный.

Таблица 2. Параметры типов электрододержателя

| Параметры | ЭП-2 | ЭП-3 | ЭД-125-1 | ЭД-300-1 | ЭД-500-1 | ЭУ-300 | ЭУ-500 |

| Номинальная сила сварочного тока, А | |||||||

| Диаметр металлического стержня электрода, мм | Менее 5 | 6…8 | 1, 6…3 | 2…6 | 4…10 | 3…6 | 5…8 |

| Сечение сварочного кабеля, подводимого к держателю, мм2 | |||||||

| Габаритные размеры, мм | 250х40х80 | 325х37х95 | 250х32х74 | 266х36х84 | 293х40х92 | 198х42х80 | 198х42х80 |

| Масса, кг | 0, 43 | 0, 8 | 0, 32 | 0, 48 | 0, 67 | 0, 4 | 0, 42 |

Электрододержатели серии ЭДС защелочного типа предназначены для работы с силой тока 125, 300 и 500 А.

Электрододержатели серии ЭУ (" Луч") того же защелочного типа рассчитаны на силу тока до 315А (ЭУ-300) и до 500А (ЭУ-500). Электрод вставляется в отверстие и поворотом на требуемый угол (три положения) фиксируется в держателе. Усилие прижатия создает размещенная в изолированном корпусе цилиндрическая пружина, расположенная по оси рукоятки и корпуса держателя.

7. Вспомогательные инструменты и оборудование

Для присоединения провода к изделию применяют винтовые зажимы типа струбцин, в которые конец провода впаивают твердым припоем. Зажимы должны обеспечивать плотный контакт со свариваемым изделием.

Для зачистки швов и удаления шлака применяют проволочные щетки — ручные и с электроприводом.

Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака служат клейма, зубила* молотки.

Для хранения электродов при сварке на монтаже применяют брезентовые сумки длиной 300 мм, подвешиваемые к поясу сварщика. В цеховых условиях для этой цели используют стаканы, изготовленные из отрезка трубы диаметром 50—75 мм, длиной 300 мм, с приваренным донышком-подставкой.

Электросварщик должен быть снабжен комплектом вспомогательных инструментов, в который входят:

- пневмошлифмашинка;

- молоток с заостренным концом для отбивания шлака;

- стальные щетки (широкая и узкая) для очистки свариваемых кромок и поверхностей швов (ТУ 406-297);

- слесарный молоток по ГОСТ 2310-77 и зубило длинной не менее 150 мм по ГОСТ 7211 для вырубки мелких дефектов;

- набор шаблонов для промера размеров швов;

- персональное клеймо для клеймения швов.

Электросварщик при выполнении автоматической и полуавтоматической сварки под флюсом должен быть снабжен комплектом вспомогательных инструментов, в который входят:

- набор гаечных ключей по ГОСТ 2838;

- отвертка (ГОСТ 10754);

- напильник (ГОСТ 1465);

- плоскогубцы комбинированные по ГОСТ 5547-75; - молоток № 8 по ГОСТ 2310;

- зубило длиной не менее 150 мм или пневмозубило;

- тара для флюса;

- совок;

- пневмошлифмашинка с зачистными кругами по ГОСТ 21963;

- персональное клеймо для клеймения швов.

Сварочные провода служат для подвода тока от сварочной машины или трансформатора к электроду держателю и свариваемому изделию. Э1ектрододержатели снабжают гибким изолированным проводом ПРГ (провод резиновый гибкий) или ПРГН (провод резиновый гибкий нейритовый), сплетенным из большого количества медных, отожженных и пролуженных проволочек диаметром 0, 18—0, 2 мм.

Рекомендуемые сечения сварочного провода приведены в табл. 3.

Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Таблица 3. Рекомендуемые сечения сварочного провода

| Сила тока, А | Сечение провода, мм2 | |

| одинарного | двойного | |

| - | ||

| 2х16 | ||

| 2х25 | ||

| 2х35 |

8. Зонирование рабочего места электросварщика

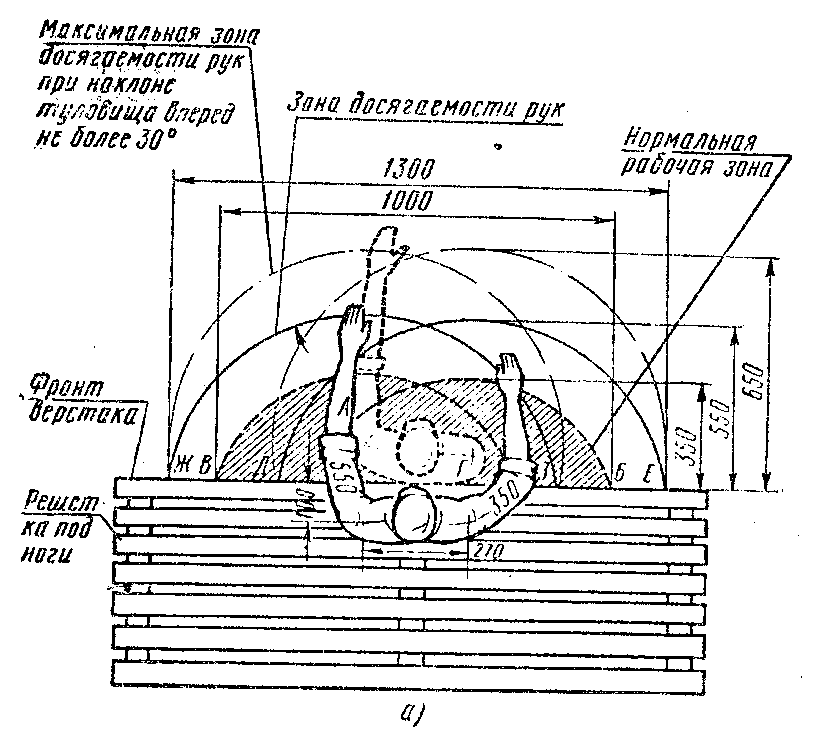

Пространство рабочего места, в котором осуществляется трудовые процессы, должно быть разделено на рабочие зоны, согласно ГОСТ 12.2.032-78 Рабочее место при выполнении работ сидя.

Зонирование рабочего места электросварщика в горизонтальной и вертикальной плоскости (Рисунок 4, 5). Рабочую зону, удобную для действий обеих рук, нужно обязательно совмещать с зоной визуального обзора.

Различают зоны максимальной, оптимальной и легкой досягаемости. При организации рабочего места необходимо обеспечить выполнение трудовых операций в пределах зоны максимальной досягаемости моторного поля, а операций «часто» выполняемых (менее двух операций в минуту) и «очень часто» - в пределах зоны легкой досягаемости и оптимальной зоны моторного поля. На рис.2 показаны зоны досягаемости в положении сидя, в вертикальной и горизонтальной плоскостях. В положении сидя, зоны досягаемости определяют при выпрямленном и фиксированном, относительно спинки стула корпуса, а испытуемый описывает выпрямленной правой и левой рукой дуги в вертикальной или горизонтальной плоскости. Площадь, ограниченная дугой, и является зоной досягаемости данной руки.

Рисунок 2.Зоны досягаемости моторного поля в горизонтальной плоскости.

Рисунок 3. Зоны видимости информационного поля в вертикальной плоскости.

С учетом факторов, определяющих организацию рабочего места, производится расчет его параметров.

Для электросварщика принимается следующее размещение средств и предметов труда по зонам досягаемости:

1)в оптимальной зоне моторного поля - свариваемое изделие, держатель изделия.

2)в зоне легкой досягаемости моторного поля – стаканы для хранения электродов, сварочные провода.

3)в зоне досягаемости моторного поля – сварочный аппарат, плоскогубцы, молоток.

9. Требования, предъявляемые к рабочему месту электросварщика

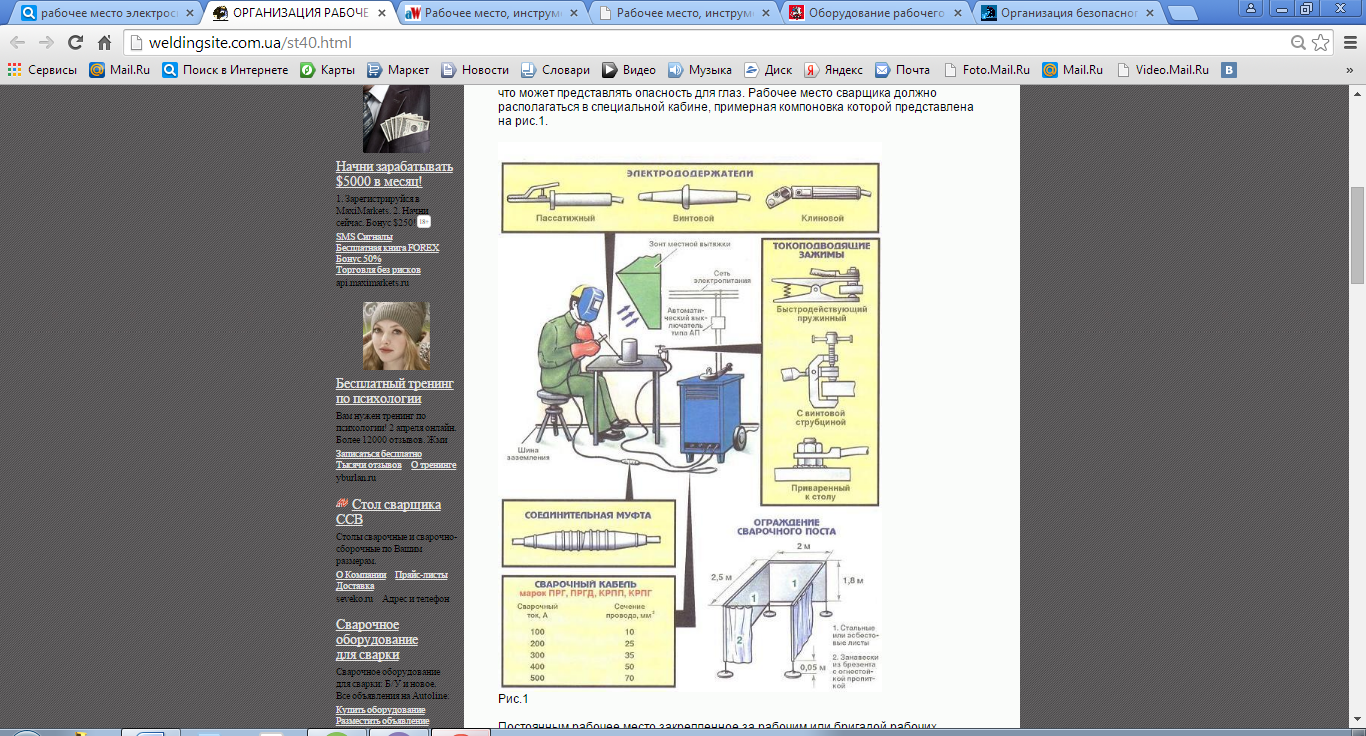

Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, стол сварщика, манипулятор, вытяжку и т.д. в хорошо проветриваемом помещении площадью не менее 3 м2. Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. Рабочее место сварщика должно располагаться в специальной кабине. Примерная компоновка представлена на рис.4.

Рисунок 4. Рабочее место электросварщика

Постоянное рабочее место, закрепленное за рабочим или бригадой рабочих, оснащенной в соответствии с требованиями определенного технологического процесса оборудованием, инструментом, приспособлениями и т. д.

При обслуживании рабочего места необходимо обращать внимание на определенный круг вопросов:

- своевременность получения сменных заданий, нарядов, чертежей;

- поддержание оборудования в работоспособном состоянии;

- своевременность и способы доставки на рабочее место материалов, за готовок, электродов и т. п.;

- контроль качества изготовляемой на рабочем месте продукции;

- поддержание на рабочем месте надлежащего порядка.

Электросварщик выполняет работы по ремонту, монтажу и демонтажу теплоэнергетического, вентиляционного оборудования и пылегазоулавливающих установок.

Стационарно установленное сварочное оборудование должно ежемесячно проверяться электротехническим персоналом, при этом контролируется состояние изоляции обмоток сварочного трансформатора и надежность заземления его вторичной обмотки.

Антропометрические свойства, учитываемые при разработке пространственной планировки рабочего места, выборе оборудования и оснастки, делятся на статические и динамические. Статическими называются размеры, снятые в статическом положении человека, сохраняющего при измерении одну и ту же позу. К динамическим размерам относятся углы наклонов, поворотов, вращения в суставах, данные по зонам досягаемости.

Примерами использования антропометрических данных могут служить расчеты размеров защитного щитка электросварщика и зон сварки в положении сидя и стоя.

Основными размерами стационарного рабочего места являются высота зоны сварки от пола, глубина ее расположения от края стола и высота сидения и подставки для ног при сварке сидя. Размеры рабочего места выбирают с учетом роста электросварщика. На стационарных рабочих местах, где сварка выполняется сидя, должны быть удобные стулья со спинками и утепленными сиденьями, высота которых регулируется.

При сварке стоя необходимо предусмотреть пространство для размещения стоп ног в случае подхода к столу или оборудованию вплотную. Высота и глубина этого пространства должна быть не менее 150 мм. Такой же глубины должно быть пространство для колен, чтобы они не упирались в стол при наклоне туловища вперед и изгибе ног.

Если позволяет технологический процесс, для всех видов электросварочных работ должны отводиться постоянные участки.

Производство сварочных работ вне электросварочных цехов и участков, как в помещениях, так и на открытом воздухе допускается только по согласованию с местными органами пожарной охраны и санитарного надзора.

В электросварочных цехах должны быть предусмотрены проходы шириной не менее 1 м, обеспечивающие удобство и безопасность выполнения сварочных работ и передвижения цехового транспорта.

Ширина проходов между многопостовыми сварочными агрегатами и между установками автоматической сварки должна составлять не менее 1, 5 м.

Проходы между однопостовыми сварочными агрегатами, между сварочными генераторами с каждой стороны стеллажа или стола для размещения обрабатываемых деталей и вокруг свариваемых конструкций должны иметь ширину не менее 1 м.

Полы в сборочно-сварочных цехах должны быть плотными, огнестойкими, нескользкими, малотеплопроводными (из клинкерного кирпича или торца на несгораемой основе).

Сварку мелких и средних изделий на стационарных постах следует производить в кабинах открытого типа. Площадь кабины должна быть достаточной для размещения стола или кондуктора, свариваемых изделий и пр. Свободная площадь в кабине для сварщика составляет не менее 2 м2.

Размещение в одной кабине нескольких сварочных постов допускается при условии разделения кабины экранами, изолирующими сварщиков друг от друга, и наличия соответствующей свободной площади для каждого работающего.

При сварке изделий с предварительным подогревом размещение нескольких сварщиков в одной кабине не разрешается. Работа двух сварщиков в одной кабине допускается только при сварке ими одного изделия.

На участках, где систематически производятся сварка и резка изделий массой более 20 кг, необходимо использовать подъемно-транспортные механизмы.

Для защиты рабочих, не выполняющих сварочные работы, от излучения электрической дуги сварочные посты следует ограждать переносными экранами, габариты которых соответствуют размерам свариваемых изделий. Экраны должны быть прочными, легкими, огнестойкими и устойчивыми. Экраны массой более 20 кг нужно перемещать подъемно-транспортными механизмами.

При сварке вне помещений следует применять жестко закрепляемые ветрозащитные щиты.

Перед сваркой емкостей, в которых находились легковоспламеняющиеся жидкости или газы, должны быть тщательно проведены их вентилирование, очистка, промывка горячей водой и каустической содой, пропарка, просушка и вторичное проветривание с последующим лабораторным анализом воздушной среды.

Постоянные места проведения электросварочных работ следует оборудовать в специально отведенных для этой цели вентилируемых помещениях или кабинах площадью не менее 10 м со светонепроницаемыми стенками из несгораемых материалов. При этом площадь, свободная от оборудования и материалов, должна составлять не менее 3 м2 на один сварочный пост. В помещениях необходимо обеспечить проходы шириной не менее 0, 8 м.

Источники сварочного тока в помещении следует устанавливать на расстоянии не менее 0, 5 м от стен. При одновременном использовании нескольких сварочных трансформаторов их нужно размещать на расстоянии не менее 0, 35 м друг от друга.

К рабочим местам сварщиков предъявляются следующие требования безопасности:

- как в помещениях, так и на открытом воздухе рабочие места ограждают с трех сторон переносными светонепроницаемыми щитами или ширмами из несгораемого материала высотой не менее 1, 8 м, которые при необходимости легко переставить;

- для питания стационарных светильников необходимо использовать напряжение не более 42 В, а переносных — не более 12В;

- от рабочих мест следует систематически отводить загазованный воздух. Скорость его отсоса на уровне зоны дыхания сварщика в самой удаленной (от вытяжного отверстия приемника) точке стола должна составлять 0, 5 м/с при силе сварочного тока 100 А, не менее 1, 0 м/с — при 300 А и не менее 1, 5 м/с — при 500 А;

- над сварочными установками, находящимися на открытом воздухе, оборудуют навесы. При их отсутствии выполнение электросварочных работ во время дождя или снегопада запрещается;

- освещенность на полу сварочных и сборочно-сварочных помещений должна составлять не менее 50 лк при использовании ламп накаливания и не менее 150 лк — в случае применения ламп другого типа.

Если к рабочему месту подается приточный воздух, то его скорость на рабочем месте должна быть 0, 5... 1, 5 м/с, а температура в холодное время года —20...22°С.

Расстояние между сварочным аппаратом и газогенератором должно составлять не менее 3 м, а между сварочными кабелями и шлангами для газосварки — не менее 1 м.

10. Охрана труда

10.1 Техника безопасности при сварочных работах

К сварочным работам допускаются лица не моложе 18 лет после сдачи техминимума по правилам техники безопасности.

Организация каждого рабочего места должна обеспечивать безопасное выполнение робот.

Рабочие места должны быть оборудованы различного рода ограждениями, защитными и предохранительными устройствами и приспособленными.

Для создания безопасных условий робот сварщиков необходимо учитывать кроме общих положений техники безопасности на производстве и особенности выполнение различных сварочных работ. Такими особенностями являются возможные поражения электрическим током, отравления вредными газами и парами, ожоги излучением сварочной дуги и расплавленным металлом, поражения от взрывов баллонов со сжатыми и сжиженными газами.

Подготовка рабочего места сварщика:

- убрать все лишние предметы с рабочего места, не загромождая при этом проходов к электрооборудованию, к средствам пожаротушения, приступать к работе только на чистом, не скользком полу;

- убедиться в исправности сварочного оборудования и соответствии рабочего места требованиям ТБ, исправности заземления сварочной установки, свариваемого изделия;

- расположить сварочные провода таким образом, чтобы они не подвергались механическим повреждениям и действию высокой температуры, не соприкасались с влагой;

- убедиться в том, что вблизи рабочего места не расположены пожаро- и взрывоопасные вещества и горючие материалы в радиусе 5 м.

Детали и заготовки уложить или установить в устойчивом положении на подкладках и стеллажах таким образом, чтобы высота штабелей не превышала полторы ширины и полтора диаметра основания штабеля, но не более 1 метра.

Проверить:

-работу подъемных механизмов.

-освещенность рабочего места;

- ознакомиться с предстоящей работой и подготовить необходимый для ее выполнения инструмент и технологическую оснастку;

- использовать исправный переносной светильник.

Учитывать, что:

- переносной ручной светильник должен иметь рефлектор, защитную сетку, крючок для подвешивания и шланговый провод с вилкой, сетку, закрепленную на рукоятке винтами или хомутами, патрон, встроенный в корпус светильника таким образом, чтобы токоведущие части патрона и цоколя лампы были недоступны для прикосновения к ним руками;

- для питания светильника в особо опасных помещениях и в помещениях с повышенной опасностью применять напряжение не выше 12В и 42В соответственно;

- вилки светильников напряжением 12В и 42В не должны подходить к розеткам 127 и 220В, штепсельная розетка напряжением 12В и 42В должна визуально отличаться от розеток напряжением 127В и 220В;

- проверить исправность местной и общеобменной вентиляции.

10.2 Электробезопасность

Поражение электрическим током происходит при соприкосновении человека с токоведущими частями оборудования. Сопротивление человеческого организма в зависимости от его состояния (утомляемость, влажность кожи, состояния здоровья) меняется в широких приделах от 1000 до 20000 Ом. Напряжение холостого хода источников питания дуги достигает 90В, а сжатой дуги – 200В в соответствии с законом Ома при неблагоприятном состоянии сварщика через него может пройти ток, близкий к предельному:

I = r

Для предупреждения возможного поражения электрическим током при выполнении электросварочных работ необходимо соблюдать основные правила:

Корпуса оборудования и аппаратуры, к которым подведен электрический ток, должны быть заземлены;

Все электрические провода, идущие от распределительных щитков и на рабочие места, должны быть надежно изолированы и защищены от механических повреждений.

Запрещается использовать контур заземления, металлоконструкции зданий, а также трубы водяной и отопительной систем в качестве обратного провода сварочной цепи;

При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров, и т.п.) следует применять деревянные щиты, резиновые коврики, перчатки, галоши. Следует помнить, что для осветительных целей внутри сосудов, а также в сырых помещениях применяют электрический ток напряжением не выше 12В, а в сухих помещениях – не выше 36В, в сосудах без вентиляции сварщик должен работать не более 30 минут с перерывами для отдыха на свежем воздухе.

Монтаж, ремонт электрооборудования и наблюдение за ним должны выполнять электромонтеры. Сварщикам категорически запрещается исправлять силовые электрические цепи. При поражении электрическим током необходимо выключить ток первичной цепи освободить от его воздействия пострадавшего, обеспечить к нему доступ свежего воздуха, вызвать врача, а при необходимости до прихода врача сделать искусственное дыхание.

10.3 Пожарная безопасность

Причинами пожара при сварочных работах могут быть искры или капли расплавленного металла и шлака, неосторожное обращение с пламенем горелки при наличии горючих материалов вблизи рабочего места сварщика. Опасность пожара особенно следует учитывать на строительно-монтажных площадках и при ремонтных работах в не приспособленных для сварки помещениях.

Для предупреждения пожаров необходимо соблюдать следующие противопожарные меры:

- нельзя хранить вблизи от места сварки огнеопасные или легковоспламеняющиеся материалы, а также производить сварочные работы в помещениях, загрязненных ветошью, бумагой, отходами дерева и т.п.;

- запрещается пользоваться одеждой и рукавицами со следами масел, жиров, бензина, керосина и других горючих жидкостей;

- выполнять сварку и резку свежевыкрашенными маслеными красками конструкций до полного их высыхания

- запрещается выполнять сварку аппаратов, находящихся под электрическим напряжением, и сосудов находящихся под давлением;

- нельзя проводить без специальной подготовки сварку и резку емкостей из-под жидкого топлива;

При выполнении в помещениях временных сварочных работ деревянные полы, настилы и помосты должны быть защищены от воспламенения листами асбеста или железа;

Нужно постоянно иметь и следить за исправным состоянием противопожарных средств - огнетушителей, ящиков с песком, лопат, ведер, пожарных рукавов и т.п., а также содержать в исправности пожарные сигнализации;

После окончания сварочных работ необходимо выключить сварочный аппарат, а также убедиться в отсутствии горящих предметов. Средствами пожаротушениями являются вода, пена, газы, пар, порошковые составы и др.

Для подачи воды в установки пожаротушения используют специальные водопроводы. Пена представляет собой концентрированную эмульсию диоксида углерода в водном растворе минеральных солей, содержащих пенообразующие вещества.

При тушении пожара газами и паром используют диоксид углерода, азот, дымовые газы и др.

При тушении керосина, бензина, нефти, горящих электрических проводов запрещается применять воду и пенные огнетушители. В этих случаях следует пользоваться, углекислотными или сухим огнетушителями.

10.4 Средства индивидуальной защиты

Электросварщик обязан учитывать, что в процессе работы на него могут действовать вредные и опасные производственные факторы.

Электросварщики обеспечиваются специальной защитной одеждой, специальной обувью и средствами индивидуальной защиты в зависимости от характера работ, согласно действующим отраслевым нормам. Электросварщики обязаны использовать средства индивидуальной защиты, а именно:

- электросварщики ручной дуговой сварки – костюм брезентовый, перчатки диэлектрические (дежурные), щиток защитный (маску), ботинки кожаные, рукавицы брезентовые;

- электросварщики полуавтоматической и автоматической сварки – костюм хлопчатобумажный (далее х/б), галоши диэлектрические, очки защитные, рукавицы брезентовые, перчатки.

Щитки и шлемы. Это оборудование изготавливают в соответствии с ГОСТ 12.4.035—78 из токонепроводящих материалов — фибры или пластмассы. Масса щитка не должна превышать 0, 48 кг, шлема — 0, 6 кг. Их внутренняя поверхность должна быть гладкой, матовой, черного цвета (рисунок 5). Щиток состоит из корпуса со смотровым окном и ручки, имеющей круглое поперечное сечение и длину не менее 120 мм. Шлем представляет собой защитное приспособление, надеваемое сварщиком на голову. Он состоит из корпуса со смотровым окном и наголовника, который должен обеспечивать два фиксированных положения корпуса: опущенное (рабочее) и откинутое назад.

Для защиты глаз от вредных излучений щитки и шлемы снабжены светофильтрами типа С темно-зеленого цвета, которые выпускают (вместо светофильтров типа Э) 13 классов для сварки с применением токов силой 13...900 А.

Для защиты светофильтра от брызг металла используют покровные органические стекла, которые по мере повреждения заменяют новыми.

Рисунок 5. Схема щитка.

Одежда сварщика. В комплект одежды входят куртка, брюки и рукавицы. Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как ее легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога. Рукавицы могут быть брезентовыми или силковыми.

10.5 Микроклимат и вентиляция

Микроклимат на рабочем месте электросварщика, характеризуемый температурой, относительной влажностью и скоростью движения воздуха, определяет тепловое состояние организма человека.

При сварке на открытых площадках микроклимат на рабочих местах всецело зависит от метеорологических условий. Неблагоприятная внешняя среда отрицательно влияет на организм сварщика. При температуре воздуха -25°С наблюдается снижение температуры открытых участков кожи, снижается порог тактильной чувствительности.

Соблюдение оптимальных параметров микроклимата обязательно на местах временного отдыха рабочих. Для обеспечения микроклимата вблизи открытых проемов устанавливаются воздушные завесы.

При осуществлении вентилирования внутри изделий за счет общей вытяжной вентиляции объемы удаляемого воздуха определяются исходя из числа одновременно работающих электросварщиков и количества расходуемого им сварочного материала.

При сварке внутри изделий, размещенных в помещении, скорость движения воздуха на рабочем месте 0, 7-2, 0 м/с.

Температура подаваемого вентиляционными установками воздуха не должна превышать 20°С.

При невозможности осуществления местной вытяжки или общего вентилирования внутри изделий, под маску электросварщика следует предусматривать принудительную подачу чистого воздуха в количестве 6-8 м3/ч, в холодный период года - подогретого до температуры не ниже 18°С.

Рабочая среда при сварке покрытыми электродами характеризуется наличием пыле - и газовыделениями, мощного излучения сварочной дуги, неблагоприятного действия метеорологических факторов, а также возможность поражения электрическим током, травмирования органов зрения и кожных покровов брызгами расплавленного металла.

Указанное воздействие вредностей зависят от состава основного металла, электродного покрытия, режима сварки, а также от конкретных условий выполнения сварки и т.д.

Высокая температура сварочной дуги приводит к интенсивному испарению и окислению основного электродного металла и компонентов электродного покрытия. Окисляясь в воздухе, эти пары образуют мелкодисперсную пыль, которая совместно с газами уносится вверх конвективными потоками. Производственные помещения, в которых выполняют сварку, могут иметь большую запыленность и загазованность.

Основными компонентами пыли при сварке сталей являются окислы железа, марганца и кремния.

Токсичные соединения сварочного аэрозоля и вредные газы при попадании в организм электросварщика через дыхательные пути могут оказать на него неблагоприятное воздействие и вызвать некоторые профзаболевания.

Частицы пыли размером до 5 мкм могут проникать глубоко в дыхательные пути, что представляет большую опасность для здоровья. Более крупные пылинки размером до 10 мкм и более задерживаются в бронхах и могут вызвать их заболевание.

К наиболее вредным пылевым выделениям относятся оксиды марганца, которые образуются при сварке сталей, содержащих марганец, при выполнении сварочных работ электродами, в состав покрытия которых входят ферромарганец, двуокись или другие соединения марганца (электроды с руднокислым покрытием, рутиловые электроды).

Предельно допустимая концентрация марганца и его соединений в пересчете на оксид марганца в рабочей зоне производственного помещения не должна превышать 0, 3 мг/м3 воздуха. Она легко достигается при использовании местной вытяжной вентиляции.

В сварочном аэрозоле при сварке покрытыми электродами может присутствовать двуокись кремния. Значительное количество ее объясняется наличием кремния и его соединений в электродном покрытии. Двуокись кремния оказывает вредное воздействие на органы дыхания, вызывая специфическое заболевание. Предельно допустимая концентрация двуокиси кремния в рабочей зоне не должна превышать ОД мг/м3 воздуха, что легко достигается использованием местной вытяжной вентиляции.

Фтор и хромосодержащие аэрозоли в повышенных концентрациях могут стать причиной раздражения и воспаления слизистых оболочек носа и носоглотки. Фтористые соединения в сварочном аэрозоле образуются при сварке электродами с фтористо-кальциевыми покрытиями. При высокой температуре сварочной дуги электродное покрытие плавится с выделением фтористого водорода, предельно допустимая концентрация, которого в рабочей зоне не должна превышать 0, 05 мг/м3 воздуха.

Окислы хрома образуются при сварке аустенитных сталей. При малых концентрациях, попадая в организм электросварщика через дыхательные пути, они раздражают слизистую оболочку носа, вызывая чихание, насморк, небольшое кровотечение. Предельно допустимая концентрация хромового ангидрида, хроматов, бихроматов в рабочей зоне не должна превышать 0, 01 мг/м3 воздуха.

Концентрация окиси углерода и окислов азота при сварке в кабинах и на открытых площадках в большинстве случаев ниже предельно допустимых уровней.

11. Рекомендации

Современный рабочий стол электросварщика

Столы сварщика ССВ (аналоги стола сварщика ССН) применяются в самых разных отраслях промышленности – это может быть как машиностроение, так и приборостроение, станкостроение, судостроение и т.д. Оборудование на любом производстве подбираются с учетом его специфики и сварочные столы не являются исключением. Организация удобного рабочего места для сварщика – важный вопрос, поскольку именно от его подготовленности и эргономичности зависит производительность и качество сварных работ. Необходимая оснастка для фиксации деталей в нужном положении также важна.

Чтобы максимально комфортно обустроить рабочее место сварщика, лучше всего заказать стол сварщика ССВ (аналог стола сварщика ССН) по собственным параметрам. Особенности производства в таком случае будут учтены в полной мере. Качественный сварочный стол – это, прежде всего, дорогая сталь, качественная и сложная обработка, а потому нет смысла отдавать приличные деньги за то, чем сварщик не будет пользоваться в ходе работ. Более того, излишний функционал может негативно сказаться на стоимости обслуживания стола и производительности труда рабочего.

|

|