Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Структура и физические свойства отложений

|

|

Структура и физические свойства отложений зависят от химического состава, температуры котловой воды, конструкции котла и от режима его эксплуатации.

Отложения, обнаруживаемые на поверхности нагрева, имеют разнообразный характер, как по своему химическому составу, так и по физическим свойствам. Наряду с пористыми отложениями подобными пемзе, встречаются отложения, которые по твердости и прочности связи с металлом напоминают эмали.

К физико-механическим показателям отложений относятся пористость, твердость и теплопроводность.

Пористость отложений - показатель, характеризующий, какая часть их объема (в процентах) занята порами и трещинами. На пористость отложений оказывают влияние органические включения, которые позже выгорают, образуя пустоты, а также включения гипса, переходящие в раствор при случайных понижениях температуры.

Твердость исследуемого образца отложения определяют методом вдавливания в него наконечника (алмазная пирамида с ромбическим основанием); она может быть также охарактеризована по сопротивлению накипи размолу в лабораторных мельницах, т.е. величиной коэффициента размолоспособности. Твердость и пористость отложений являются показателями, которые позволяют судить о трудности удаления их с помощью скребков, шарошек и других механических способов.

Теплопроводность отложений является важной характеристикой, определяющей надежность и экономичность работы котлов. Величины коэффициентов теплопроводности отложений зависят от их структуры и химического состава. Снижение пористости отложений, как правило, приводит к росту их коэффициента теплопроводности. Плотно приставшие к поверхности отложения менее опасны, чем слабо сидящие, так как зазор, образующийся между металлической стенкой и отложениями, сильно увеличивает тепловой подпор и приводит к опасному местному перегреву металла.

Структура отложений и их количество зависят от определяющих при данных условиях процессов доставки примеси, осаждения и закрепления ее на поверхности трубы.

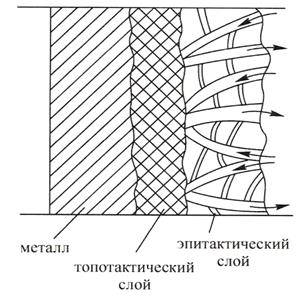

В общем случае отложения примесей разделяют на два слоя:

- верхний слой (наружный, эпитактический) – рыхлый, слабо сцепленный с нижним слоем, легко снимается при механическом воздействии; состоит из хаотично расположенных кристаллов размером 1-6 мкм и из конгломератов округлых частиц размером в десятые доли микрона; поры пронизывают весь слой в разных направлениях;

- нижний слой (внутренний, топотактический) – прочно сцеплен с поверхностью металла, состоит из сросшихся кристаллов размером 1-2 мкм, плотный, с малым количеством пор (рис.1.31).

Рис.1.31. Структура внутритрубных отложений примеси.

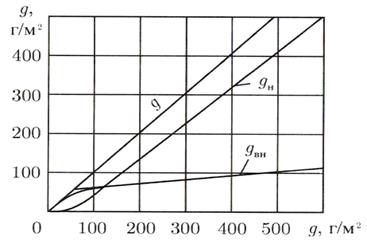

Соотношение удельных количеств отложений в наружном  и внутреннем

и внутреннем  слоях зависит от их общего количества

слоях зависит от их общего количества  (рис. 1.32). Линейный характер этой зависимости говорит о том, что продолжительность формирования отложений не влияет на закономерность распределения примеси между слоями. Зависимость толщин наружного

(рис. 1.32). Линейный характер этой зависимости говорит о том, что продолжительность формирования отложений не влияет на закономерность распределения примеси между слоями. Зависимость толщин наружного  и внутреннего

и внутреннего  слоев от массы отложений так же линейна, т.е. пористость и плотность слоев остается практически постоянной при увеличении массы отложений.

слоев от массы отложений так же линейна, т.е. пористость и плотность слоев остается практически постоянной при увеличении массы отложений.

Рис. 1.32. Распределение удельной массы железооксидных отложений в наружном  и внутреннем

и внутреннем  слоях в зависимости от суммарной величины отложений

слоях в зависимости от суммарной величины отложений  .

.

Средняя пористость отложений  , %, определяется по плотности отложений

, %, определяется по плотности отложений  и собственно магнетита

и собственно магнетита  (

( г/см3):

г/см3):

Характеристика наиболее распространенных в прямоточных котлах СКД железоокисных отложений представлена в табл. 1.2.

Адгезионная прочность наружного (эпитактического) слоя существенно ниже, чем внутреннего (топотактического). Поэтому при различных изменениях скорости потока (при пуске и останове котла, переменные режимы и т.д.) происходит частичный смыв примеси с наружного слоя отложений. Поступившие при этом в водный теплоноситель частицы примеси разносятся по контуру блока и, если их не удаляют из цикла, образуют рыхлые отложения на поверхности труб.

Соотношение массы отложений и толщины слоя отложений

где  - в г/м2;

- в г/м2;  - в мкм.

- в мкм.

Таблица 1.2.

Свойства железоокисных отложений на поверхности труб

| Параметр | Топотактический слой | Эпитактический слой |

| Внешняя поверхность | относительно ровная | неровная, волнообразная, зубчатая |

| Структура | приближается к структуре металла, плотная (1-2 мкм) | Слипшиеся высокодисперсные частицы (1-6 мкм), рыхлая, пористая |

| Плотность, г/см3 | 4-4, 4 | 0, 7-2 |

| Теплопроводность, Вт/мК | 0, 85-3 | 0, 3-1, 5 |

| Пористость, П, % | 10-30 (средняя -20) | 30-50 (средняя - 40) |

| Ширина макротрещин, мкм | 0, 8-1, 5 | 3-8 |

| Размер микропор, мкм | 0, 5 | |

| Доля микропор в общей пористости, % |

Объемная плотность отложений  , г/см3, определяется по формуле:

, г/см3, определяется по формуле:

;

;  ;

;  ;

;

, мкм

, мкм

|

|