Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет механизма передвижения крана

|

|

Механизмы передвижения мостового крана

В современных подъемных машинах в основном применяется электрический привод, обладающий рядом существующих преимуществ:

1. Высокой экономичностью;

2. Быстродействием;

3. Возможностью индивидуализации привода каждого механизма ГПМ;

4. Простотой устройства и удобством реверсирования;

5. Возможностью регулирования в широких пределах скоростных параметров;

6. Высокими пусковыми моментами и возможностью значительных перегрузок.

Основные структурные схемы приводов механизмов передвижения можно представить в виде следующих комбинаций:

1. Механизм передвижения с центральным приводом и тихоходным трансмиссионным валом (рисунок 8.1).

2. Механизм передвижения с центральным приводом и быстроходным трансмиссионным валом (рисунок 8.2).

3. Механизм передвижения с раздельным приводом (рисунок 8.3).

Рисунок 8.1 - Механизм передвижения с центральным приводом и тихоходным трансмиссионным валом.

Рисунок 8.2 - Механизм передвижения с центральным приводом и быстроходным трансмиссионным валом.

Рисунок 8.3 - Механизм передвижения с раздельным приводом

Преимущество первой схемы заключается в том, что движение ходовых колес обеспечивается от одного электродвигателя через один редуктор, т.е. сокращается номенклатура приводных элементов. В то же время, т.к. трансмиссионный вал имеет ту же частоту вращения, что и ходовые колеса, этот вал, муфты и опоры имеют большие габариты, чем в других схемах. Во втором случае трансмиссионный вал имеет ту же частоту вращения, что и двигатель. Размеры муфт, подшипников и трансмиссионного вала существенно уменьшаются, но возникает потребность в двух редукторах, устанавливаемых вблизи ходовых колес. Механизм привода получается более легким, но металлоконструкции фермы моста должны обладать более высокой жесткостью вследствие повышения требований к точности изготовления и монтажа элементов привода. В третьем случае каждая концевая балка моста приводится в движение своим приводом, что требует применения двух двигателей, двух редукторов и двух тормозов. Однако при большой величине мостовых пролетов такая конструкция оказывается более экономичной и простой в изготовлении.

Примерной ориентировкой для применения раздельного привода может служить ширина пролета свыше 16 метров и отношение пролета крана  к его базе

к его базе  не более 6. При отношении

не более 6. При отношении  необходимо существенное увеличение жесткости фермы моста в горизонтальной плоскости с целью компенсации упругой деформации его, возникающей вследствие забегания одной концевой балки относительно другой при расположении крановой тележки вблизи первой.

необходимо существенное увеличение жесткости фермы моста в горизонтальной плоскости с целью компенсации упругой деформации его, возникающей вследствие забегания одной концевой балки относительно другой при расположении крановой тележки вблизи первой.

При выборе раздельного привода можно условно принять равномерное распределение нагрузки между приводами каждого из ходовых колес, т.е.  .

.

3.1 ВЫБОР КИНЕМАТИЧЕСКОЙ СХЕМЫ

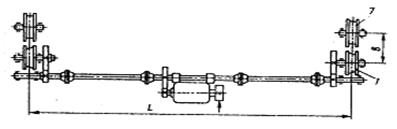

Рисунок 3.1 - Кинематическая схема механизма передвижения крана

Механизм передвижения крана выбираем с раздельными приводомами, кинематическая схема которого представлена на рисунке (рисунок 3.1). Электродвигатель 1, соединенный муфтой 2 с редуктором 4, передает движения на ведущие колеса 7. Вал приводного колеса соединен с тихоходным валом редуктора промежуточным валом 6 и зубчатыми муфтами 5. На полумуфте быстроходного вала редуктора установлен тормоз 3.

РАСЧЕТ СОПРОТИВЛЕНИЯ ПЕРЕДВИЖЕНИЮ КРАНА

Сопротивление передвижению крана с номинальным грузом при установившемся режиме работы определяется по формуле:

(3.1)

(3.1)

где: Q – вес номинально поднимаемого груза, Q = 15000 кг,

- собственный вес крана,

- собственный вес крана,  =36000 кг [2, рисунок 45в],

=36000 кг [2, рисунок 45в],

- диаметр ходового колеса крана,

- диаметр ходового колеса крана,  =700-900 мм [2, таблица 25],

=700-900 мм [2, таблица 25],

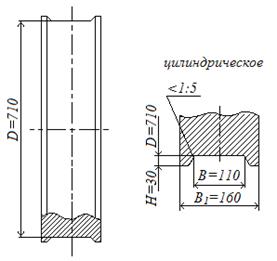

Принимаем: двухребордные колеса (рисунок 3.2) с цилиндрическим профилем обода диаметром  =710 мм [2, приложение 52] с шириной рабочей дорожки 110 мм (ГОСТ 3569-60),

=710 мм [2, приложение 52] с шириной рабочей дорожки 110 мм (ГОСТ 3569-60),

Рисунок 3.2 – Двухребордное колесо

- диаметр цапфы,

- диаметр цапфы,

Принимаем:

f – коэффициент трения в подшипниках колес, f = 0, 015 (подшипники выбираем роликовые) [2, таблица 26],

- коэффициент трения качения колеса,

- коэффициент трения качения колеса,  = 0, 08 см (колеса изготовленные из стали 65Г (ГОСТ 1050-60), твердость поверхности катания НВ=300…350) [2, таблица 27],

= 0, 08 см (колеса изготовленные из стали 65Г (ГОСТ 1050-60), твердость поверхности катания НВ=300…350) [2, таблица 27],

- коэффициент, учитывающий сопротивление от трения реборд колес о рельсы и от трения токосъемников о троллеи,

- коэффициент, учитывающий сопротивление от трения реборд колес о рельсы и от трения токосъемников о троллеи,  [2, таблица 28],

[2, таблица 28],

- расчетный уклон подкранового пути,

- расчетный уклон подкранового пути,  (для путей, укладываемых на металлических балках с железобетонным фундаментом),

(для путей, укладываемых на металлических балках с железобетонным фундаментом),

(

),

),

(

),

),

(

),

),

( ,

,  ).

).

|

|