Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Визначення коефіцієнта плавлення, наплавки, збитку на чад та розбризкування. Визначення погонної енергії зварювання.

|

|

5.1 Мета роботи: вивчити вплив способу зварювання, наплавки та втрат.

5.2 Матеріали та устаткування:

5.2.1 Зварювальний пост з електровимірювальними приладами.

5.2.2 Зварювальний матеріал: електрод типу АН – 4.

5.2.3 Терезу технічні.

5.2.4 Секундомір.

5.2.5 Пластини з низьковуглецевої сталі.

5.3 Порядок виконання роботи:

5.3.1 Дослід 1. Ручне електродугове зварювання.

5.3.1.1 Зачистити металевою щіткою пластину, зважити її.

5.3.1.2 Встановити вагу металевого стрижня електрода.

Q = [ (dел * 2) / 4] * lел * γ

де, lел – першопочаткова довжина електрода;

γ – питома вага металевого стрижня (7, 85);

dел – діаметр електроду, см.

5.3.1.3 Підібрати зварювальний струм з розрахунку Ізв = 40 – 60 А.

5.3.1.4 Зробити наплавку валика на пластину, зафіксувати на приладах величину

зварювального струму, напругу на дузі та час горіння дуги.

5.3.1.5 Вилучити шлак з наплавленого металу та бризки з поверхні пластини.

Зважити пластину з наплавленим металом.

5.3.1.6 Вилучити залишок покриття з огарку та зважити. Результати надати у

таблиці 5.1.

Таблиця 5.1 – Результати вимірювань та розрахунків.

| Марка електроду | Час наплавлення t (с) | Режими | Заміри | Розрахунки | ||||||||

| Ід, А | Uд, В | m до напл. | m після напл. | m електор. | m огарку | Lр | Lн | ψ | qп | Lшв см | ||

Lр = (Gp * 3600) /(Ід * tсв)

Lн = (Gн * 3600) /(Ід * tсв)

Ψ = (Lр – Lн )/ Lр

qп = η * k *I * U * tсв) / lшв

де, qп – погонна енергія зварювання;

Lр – кількість розплавленого електродного матеріалу;

Lн – кількість наплавленого металу;

tсв – час горіння дуги.

5.5 Висновок:

6 АНАЛІЗ ХАРАКТЕРИСТИК НАЙБІЛЬШ ПОШИРЕНИХ МАРОК ПОКРИТИХ ЕЛЕКТРОДІВ.

6.1 Мета роботи: провести зварювально-технологічну перевірку електродів, вирахувати коефіцієнт маси покриття, ознайомитися з контролем якості покриття електродів.

6.2 Матеріали та устаткування:

6.2.1 Зварювальний пост постійного та перемінного струму.

6.2.2 Терези.

6.2.3 Штангенциркуль.

6.2.4 Стальна плита.

6.2.5 Лінійка.

6.2.6 Електроди типу АНО – 4, УОНИ – 13/45, ЦЛ – 11

6.3 Порядок виконання роботи:

6.3.1 Дослід 1. Перевірка електродів на зварювально-технологічні властивості. Вони виявляються після їх прокалювання при додержанні режиму та умов зварювання, затверджених паспортом, як для постійного так і для перемінного струму.

Електроди повинні задовольняти вимогам: дуга повинна легко та стабільно горіти, шви повинні бути добре сформовані, без пор та тріщин.

Результати досліду пояснити у висновках.

6.3.2 Дослід 2. Перевірка товщини й ексцентриситету покриття електродів.

В трьох місцях електроду зміщених відносно один одного на 500 мм по довжині та 120 по колу пильником (терпугом) знімається покриття на ділянці 10 – 15 мм.

Вимірювання в кожному місці проводиться штангенциркулем.

5 S

5 S

10 - 15

Рисунок 6.1 – Зріз електроду.

Ексцентриситет підраховується по формулі е = S – S1; е = 5, 1 – 4, 9 = 0, 2. Припустиме коливання ексцентриситету складає щодо електродів діаметром 4 мм – 0, 16 – 0, 28 мм.

6.3.3 Дослід 3. Перевірка міцності покриття. При вільному паданні електроду на гладку сталеву плиту з висоти 1 м для електродів діаметром менш 4 мм; 0, 5 м для електродів діаметром 4 мм та більше.

При цьому допускається часткове відколювання покриття на відстані до 5% довжини покриття електроду.

6.3.4 Дослід 4. Розрахунок коефіцієнта маси покриття.

6.3.4.1 Визначаємо масу електрода: mел. = 66 г

6.3.4.2 Визначаємо масу покритої частини електродного стрижня по формулі:

Q стр. = (Π * dел.2) / 4 * lстр. * γ

lстр – довжина покривної частини електродного стрижня, lст = 42, 5 см.

dел – діаметр електроду, 0, 4 см.

γ – щільність сталі, 7, 85 г/см2.

Таким чином:

6.3.4.3 Визначення коефіцієнта маси покриття по формулі:

Km = (mел. – qстр.) / mел. * 100%

6.4 Висновок:

7 ДОСЛІДЖЕННЯ ВПЛИВУ ПОГОННОЇ ЕНЕРГІЇ НА СТРУКТУРУ ТА ВЛАСТИВОСТІ ЗВАРЮВАЛЬНОГО ЗЄДНАННЯ. ВИЗНАЧЕННЯ ЧАСТКИ ОСНОВНОГО МЕТАЛУ В МЕТАЛІ ШВА

Мета роботи: з’ясувати вплив погонної енергії на розмір зони термічного впливу, твердість у навколишній зоні, частку основного металу у металі шва.

Устаткування та матеріали:

Зварювальний пост постійного струму.

Твердомір.

Штангенциркуль.

Прес для злому зразків.

Лінійка.

Секундомір.

Креслярка.

Пластини

Порядок виконання роботи:

Дослід № 1. Дослідження впливу погонної енергії на якість з’єднання.

Зібрати дві пластини.

Наплавити 2 валика перпендикулярно стику на різних погонних енергіях: з малою (переріз проходу 25 – 30 мм2) й з великою (переріз проходу 85 – 90 мм2), визначаючи величину зварювального струму, напруження на дузі та час її горіння.

|

Схема досліду.

Виміряти довжину зварювального валика й зробити злам проби на ручному пресі, попередньо охолодити її до кімнатної температури.

Виміряти величину зони термічного впливу, орієнтуючись по кольорах побіжності (ділянка синьоломкості).

Зробити замір твердості шва та зони термічного впливу.

Результати досліду пояснити у висновках.

Дослід 2. Дослідження впливу погонної енергії на частку основного металу в металі шва.

Половину проби закріпити в лещата та користуючись лінійкою та кресляркою провести лінію розділу наплавленого металу та проплавленого.

Зробити замір за допомогою штангенциркуля.

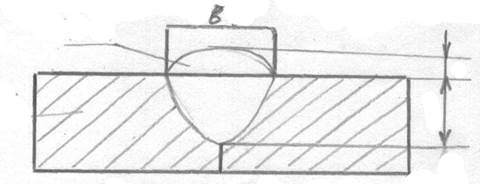

Розміри зварних швів:

Ширина валика – е;

Висота – q;

Глибина проплавлення – h

Рисунок 7.2 – Схема досліду.

Розрахувати площу перерізу наплавленого металу, проплавленого, частку основного металу у шві за формулами:

Fн*м

с

Fпр h

Fпр h

Результати вимірів та обчислень надати у таблиці 7.1

Таблиця 7.1 – Результати замірів і обчислень.

| № валика | Результати замірів | Результати підрахунків | ||||||||||||

| Розмір ЗТВ | Тверд. шва | І, А | Uд, В | t, c | l, мм | h, мм | h, мм | q, мм | Fн, мм | Fпр, мм | Vсв, м/с | q, Дж | ||

Fн = 0, 75 * l * q

Fпр = 0, 75 * l * h

Vсв = l / t (м/c)

q = (n * k * І * Uд) / Vсв

Висновок:

8 ДОСЛІДЖЕННЯ ВПЛИВУ ІРЖІ, ОКАЛИНИ ТА ВОЛОГИ НА УТВОРЕННЯ ДЕФЕКТІВ ЗВАРЮВАЛЬНОГО З'ЄДНАННЯ.

8.1 Мета роботи: з’ясувати, який вплив чинить окалина, іржа, волога та мастило на прихильність зварювальних швів до поро – та щілино утворення.

8.2 Устаткування та матеріали:

8.2.1 Зварювальний пост.

8.2.2 Лупа.

8.2.3 Лінійка

8.2.4 Пластини з вуглецевої сталі.

8.2.5 Зварювальний дріт СВ – 08А, АН – 348А.

8.2.6 Гідрат окису заліза, оксид заліза, мастило, вода.

8.3 Порядок виконання роботи:

8.3.1 Розмалювати на пластинілінії наплавки.

8.3.2 Нанести на окремі ділянки лінії наплавки окалини, іржі, вологий флюс, мастило.

8.3.3 Виконати наплавлення валика на режимах: 200 – 300 А; 34 – 35 В;

св. = 35 м/ч

мастило іржа окалина волога

Рисунок 8.1 - Схема досліду.

8.3.4.Вилучити флюс та шлакову корку і зробити огляд зварного шва.

8.3.5 Підрахувати кількість пор та щілин на кожній ділянці, коли такі існують.

8.3.6 Результати огляду та замірів надати у таблиці 8.1

Таблиця 8.1 – Результати огляду.

| Тип зварного з’єднання | Наявність дефектів | |||

| окалина | іржа | волога | мастило | |

| стикове |

8.4 Висновки:

9 ДОСЛІДЖЕННЯ ДЕФОРМАЦІЇ ШТАБИ В ПЛОЩИНІ ПРИ НАПЛАВЛЕНІ ВАЛИКА НА ЇЇ КРОМКИ.

9.1 Мета роботи: визначення деформації при наплавленні валика на кромку штаби на установці з наступною перевіркою одержаних результатів шляхом розрахунку.

9.2 Устаткування та матеріали:

9.2.1 Зварювальний пост.

9.2.2 Устаткування для вимірювання прогину пластини при зварюванні.

9.2.3 Секундомір.

9.2.4 Штаба з низьковуглецевої сталі.

9.2.5 Електроди типу Е – 46.

9.3 Порядок виконання роботи:

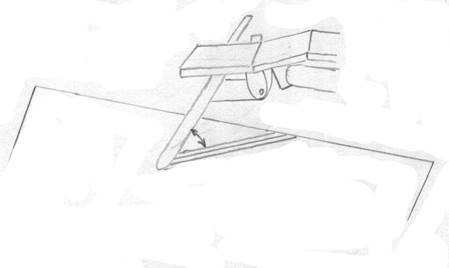

9.3.1 Схема досліду рис.9.1

А

А

А

l

Рисунок 9.1- Схема досліду.

9.3.2 Визначення зварювальних дефектів при наплавленні валика на кромку.

9.3.2.1 Закріпити штабу у штатив, стрілку індикатора встановити в середнє положення з таким розрахунком, щоб можна було підрахувати як позитивні так і негативні дефекти.

9.3.2.2 Зробити наплавлення валика на кромку штаби, фіксуючи при цьому кожні 10 сек. положення стрілки індексатора, починаючи з моменту наплавлення і до повного охолодження штаби.

Результати надати у таблиці 9.1.

За даними таблиці побудувати криву прогину штаби у часі.

Таблиця 9.1 – Результати досліду.

| Час, с | ||||||||||||||||

| Прогин, мм | ||||||||||||||||

| Час, с | ||||||||||||||||

| Прогин, мм |

90 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150

Рисунок 9.2 – Крива прогину штаби у часі.

9.3.3 Шлях розрахунку деформації штаби.

9.3.3.1 Швидкість зварювання: Vсв = lшв / tсв, м\с;

9.3.3.2 Погонна енергія: q = (n * k *Iд * Uд) / Vсв кол/с;

9.3.3.3 Кривизна штаби: с = (3, 5*10-6*qп * Z)

де: Z – відстань від осі штаби до осі нагріву, Z = h / 2;

І – момент інерції перетину штаби, дорівнює

І = (S * h3) / 12;

де: S – товщина штаби;

h – висота штаби.

Результати вимірювань та розрахунків надати у таблиці 9.2.

Таблиця 9.2 – Результати вимірювань та обчислень.

| Розміри штаби | Режими зварювання | L, см | Vсв, см/с | qп | Прогин штаби | |||||

| Висота, h | Товщина, S | Ід, а | Uд, В | tсв, с | tшв, см | Досліджена, мм | ||||

9.4 Висновки:

10 ДОСЛІДЖЕННЯ ВПЛИВУ ПАРАМЕТРІВ РЕЖИМУ ЗВАРЮВАННЯ ПІД ФЛЮСОМ НА ФОРМУ ТА РОЗМІРИ ШВА

10.1 Мета роботи: встановити залежність глибини провару, ширини та висоти валика від величини зварювального струму, напруги на дузі, швидкості зварювання.

10.2 Устаткування та матеріали:

10.2.1 Пост для зварювання під флюсом.

10.2.2 Лінійка та штангенциркуль.

10.2.3 Прес для зламу зразків.

10.2.4 Зварювальний дріт марки СВ – 08А, флюс АН – 348А.

10.2.5 Пластина з низьковуглецевої сталі.

10.3 Порядок виконання роботи:

10.3.1 Дослід 1. Вивчення впливу величини зварювального струму на форму та розміри шва.

10.3.1.1 Зібрати 2 пластини, прихватити їх по торцях та зробити позначку крейдою положення валиків перпендикулярно стику.

10.3.1.2 Підібрати режим зварювання величиною зварювального струму близько

300 А, напругою на дузі 35 В, швидкістю зварювання 30 м/ч та наплавити в цьому режимі валик, фіксуючи при цьому величину зварювального струму, напругу на дузі та швидкість зварювання.

10.3.1.3 Після охолодження проби зробити наплавлення ще 2 валиків відповідно на струмі 200 і 400 А не змінюючи при цьому інших параметрів, маркіруючи при цьому інших параметрів, маркіруючи при цьому кожен валик.

1 20 А

2 30А

3 40 А

Рисунок 10.3.1.4 Зробити злом на пресі попередньо охолоджуючи її до кімнатної температури і замірюючи в зламі геометричні розміри шва. Результати дослідів надати у таблиці 10.1.

Таблиця 10.1 – Результати дослідів.

10.4 Висновки:

11 ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ТА ДОСЛІДЖЕННЯ РЕЖИМІВ ЗВАРЮВАННЯ ПІД ФЛЮСОМ ЗА ЗАДАНОЮ ГЛИБИНОЮ ПРОВАРУ

11.1 Мета роботи: придбати навик до розрахунку основних параметрів зварювання під флюсом стикових з’єднань за заданою глибиною провару з послідовною експериментальною перевіркою.

11.2 Устаткування та матеріали:

11.2.1 Пост для зварювання під флюсом.

11.2.2 Лінійка, штангенциркуль.

11.2.3 Прес для зламу зразків.

11.2.4 Зварювальний дріт СВ – 08А, флюс АН – 348А.

11.2.5 Пластини з низьковуглецевої сталі.

11.3 Порядок виконання роботи:

11.3.1 Аналітичний розрахунок режимів зварювання під флюсом стикового зварювання за заданою глибиною провару.

l

q

h

Рисунок 11.1 – Схема досліду.

11.3.1.1 Величина зварювального струму Ісв = (80 - 100)h, де:

h – глибина провару, мм = 5; Ісв = 80 * 5 = 400 А.

11.3.1.2 Діаметр електродного дроту:

Діаметр електродного дроту обираємо по таблиці:

Діаметр електродного дроту -

Зварювальний струм –

Щільність струму на електроді -

11.3.1.3 Напруга на дузі:

Uд = 20 + (0, 05*Ісв) / √ dел

де: Ісв – зварювальний струм;

dел – діаметр електроду

Зварювальний струм –

Напруга на дузі –

Діаметр електродного дроту -

11.3.1.4 Геометричні розміри шву

11.3.1.4.1 Вибираємо коефіцієнт форми шву: ψ пр = (1, 5 - 4) мм;

ψ в = (6 - 10) мм.

11.3.1.4.2 Визначення ширини шву е = ψ пр * h. Висота валика: q = е / ψ в, де q – висота валика.

11.3.1.5 Площа поперечного перетину наплавленого металу шва

Fн = 0, 75 * е * q, мм

11.3.1.6 Швидкість зварювання:

Vсв = (Lн * Iсв) / (Fн * γ), м/г

Швидкість зварювання –

Коефіцієнт наплавки при зварюванні під флюсом дорівнює

12 – 18 г/А * ч.

Площа поперечного перетину наплавленого металу шва -

Щільність металу – 7, 85 г/см2

11.3.1.7 Швидкість подачі електродного дроту, м/ч

Vсп.ел = (4 * Lн * Ізв)/ (П * dел2 * γ)

Результати надати у таблиці 11.1

11.3.2 Експериментальна перевірка аналітичного розрахунку параметрів

режиму зварювання під флюсом за заданою глибиною провару.

11.3.2.1 Зібрати 2 пластини, прихватити їх по торцях й установити пробу на стенді для зварювання під флюсом.

11.3.2.2 Встановити на зварювальному апараті та джерелі споживання розрахункові параметри режиму зварювання.

11.3.2.3. Провести наплавку 3 валиків на встановленому режимі перпендикулярно до стику.

ПРИМІТКА: після наплавки кожного валика пробу охолоджувати.

|

Рисунок: 11.2 – Схема досліду.

11.3.2.4 Провести злам проби на пресі й заміряти у зламі геометричні розміри шву. Визначити усередненні їх розміри та розрахувати форму шва. Результати надати у таблиці 11.1

Таблиця 11.1 – Результати розрахунків.

| dел | Uд | Vп.ел. | Ісв | Геометричні розміри | Коефіцієнт форми шва | ||||||

| е | q | Fн | ψ пр | ψ в | |||||||

11.4 Висновки:

12 ОСЛІДЖЕННЯ ГОРІННЯ ДУГИ ТА ФОРМУВАННЯ ВАЛИКА ШВІВ ПРИ ЗВАРЮВАННІ У СЕРЕДОВИЩІ ВУГЛЕКИСЛОГО ГАЗУ

Мета роботи: ознайомлення з технологією зварювання у середовищі вуглекислого газу. Вивчити вплив роду струму і полярності на якість і форму шва.

Устаткування та матеріали:

Пост для зварювання у середовищі вуглекислого газу.

Пластини з низьковуглецевої сталі.

Терези і секундомір.

Зварювальний дріт марки СВ – 08Г2С.

Вуглекислота.

Порядок виконання роботи:

Дослід 1.Вивчення впливу полярності зварювального струму на коефіцієнт ά н, φ на якість формування шва.

Підготувати пластину, зважити її та встановити на стенд для газоелектричного зварювання.

Зробити наплавку валика на попередньо підібраному режимі і постійному струмі зворотної полярності, фіксуючи час горіння дуги.

Після охолодження проби провести очищення від бризк електродного металу та зважити.

У холостому режимі увімкнути подаючий механізм апарату на час, що відповідає часу наплавки валика для визначення маси розплавленого електродного дроту шляхом зважування.

Дати оцінку зовнішнього вигляду, якості, формі шву, вирахувати коефіцієнт ά п, ά р, φ аналогічно роботі № 5.

Повторити дослід 1 на постійному струмі прямої полярності. Надати результати огляду і вимірювань у таблиці 12.1

Таблиця 12.1 – Результати вимірювань та обчислень.

| Матеріали | Рід і полярність | Режим зварювання | Маса проби, г | Маса, г | Коефіцієнти | Продуктивність | |||||

Дослід 2. Вивчення впливу марки зварювального дроту на якість і форму шва.

Провести наплавку метала у режимі досліду 1 користуючись постійним струмом зворотної полярності та зварним дротом

СВ – 08.

Дати оцінку зовнішньому вигляду якості форми шву, порівняти результати.

Висновки:

13 ДОСЛІДЖЕННЯ ПРОЦЕСУ ЕЛЕКТРОШЛАКОВОГО ЗВАРЮВАННЯ

Мета роботи: ознайомитися з обладнанням й технологією електрошлакового зварювання.

Устаткування та матеріали:

Устаткування для електрошлакового зварювання.

Терези, секундомір.

Зварювальний дріт марки СВ – 08ГА.

Зварювальний флюс марки АН-8.

Пласт з низьковуглецевої сталі.

Порядок виконання роботи:

Порядок виконання роботи:

Схема досліду.

Схема досліду.

А

V

ИП

Рисунок 13.2 – Схема досліду.

Зважити 2 пластини й встановити їх з потрібним зазором, котрий у залежності від товщини визначається за таблицею, у стенд електрошлакової установки.

Провести електрошлакове зварювання пластин, фіксуючи при цьому зварювальний струм, напругу у шлаковій ванні, час зварювання.

Після охолодження витягти пробу, очистити від шлаку та зважити.

Визначити коефіцієнт наплавки та продуктивність електрошлакового зварювання.

Таблиця 13.1 – Результати замірів та обчислень.

ПРИМІТКА:

Висновки:

14 ДОСЛІДЖЕННЯ ПРОЦЕСУ НАПЛАВКИ ТВЕРДИМИ СПЛАВАМИ

14.1 Мета роботи: вивчити техніку та технологію наплавки твердими сплавами.

14.2 Устаткування та матеріали:

14.2.1 Пост ручної наплавки.

14.2.2 Прилад для визначення твердості.

14.2.3 Пластини з низьковуглецевої сталі.

14.2.4 Електроди марок «Сормайт», Т – 620.

14.3 Порядок виконання роботи:

14.3.1.1 Дослід 1. Вивчити особливості та властивості метала, наплавленого покритими електродами.

14.3.1.2 Після охолодження обробити поверхню валика та визначити твердість наплавки при допомозі твердоміра.

14.3.1.3 Розрахувати хімічний склад метала наплавленого шару при γ = 0, 3,

Визначити еквівалент CR i Ni, а по них структуру метала за діаграмою Шеффлера.

14.3.1.4 В залежності від структури визначити твердість металу наплавленого електродами і зличити з твердістю визначеною експериментально.

Таблиця 14.1 – Структура і твердість метала.

| Найменування структури металу | НВ |

| Ферит | 8 ÷ 120 |

| Перліт зернистий | 100 ÷ 190 |

| Аустеніт | 170 ÷ 220 |

| Перліт пластичний | 190 ÷ 290 |

| Перліт сорбитообразний | 230 ÷ 270 |

| Сорбіт | 270 ÷ 320 |

| Тростит | 330 ÷ 400 |

| Троститомортенсіт | 400 ÷ 600 |

| Мортенсіт | 610 ÷ 760 |

14.3.2 Дослід 2 – Визначити твердість пластини.

Таблиця 14.2 - Результати замірів та обчислень.

| Матеріали | Режими наплавки | Твердість, НВ | |||

| І, А | U, В | tн, с | За діаграмою | Дослідна | |

14.4 Висновки:

15 ВИВЧЕННЯ ОСОБЛИВОСТЕЙ ДУГОВОЇ ТА ПОВІТРЯНО-ДУГОВОЇ РІЗКИ МЕТАЛІВ

Мета роботи: ознайомитися з технологією повітряно-дугової різки металів. Визначення коефіцієнту виплавки та продуктивності процесу різки.

Устаткування та матеріали:

Пост зварювання постійного струму.

Балон зі стислим повітрям.

Повітряно-дуговий різак.

Секундомір.

Терези та гирі.

Пластини з низьковуглецевої сталі.

Вугільні електроди.

Направление

стражки

|

Рисунок 15.1 – Схема досліду.

Порядок виконання роботи:

Зважити 2 пластини з точністю до 1 г.

На кожній пластині виплавити канаву при різних кутах нахилу електроду до поверхні пластини, виміряючи при цьому розмір струму та час на виплавки.

Очистити пластини від шлаку і зважити.

15.3.3.1 Визначити коефіцієнт виплавки.

15.3.3.2 Визначити продуктивність процесу різки.

15.3.3.3 Побудувати графік залежності та продуктивності різки від кута нахилу електрода.

Таблиця 15.1 – Результати замірів та обчислень.

| Кут | Маса пластини | Св, ч | Ід, А | tр, с | Lр | прод. | |

| до | після | струм | час | г/А * мм | |||

Примітка коефіцієнти виплавки визначаємо по формулі:

Lр = (Св*3600) / (Iд * tр)

Продуктивність визначається по формулі: Св = Lр * Ід

7000

6000

5000

4000

3000

2000

1000

10 20 30 40 50 60

Рисунок 15.2 – Графік залежності продуктивності від кута нахилу електрода.

Висновки:

16 ВИВЧЕННЯ ПЛАЗМОВОГО ЗВАРЮВАННЯ ТА РІЗКИ МЕТАЛІВ

Мета роботи: ознайомлення з технікою різки плазмовим струменем. Визначення коефіцієнту виплавки та продуктивність процесу різки.

Устаткування та матеріали:

Установка для плазмової різки АПР – 403.

Пластини з низьковуглецевої сталі та АС.

Терези та гирі.

Секундомір.

Газ

Газ

-

+

Рисунок 16.1 – Схема досліду

Порядок виконання роботи:

Дослід 1. Вивчити процес різки низьковуглецевої сталі.

Зважити пластини та провести різку, фіксуючи при цьому І, U на плазмовій струї та час різки.

Оглянути зріз, виміряти довжину та ширину зрізу і зважити пластину.

Визначити коефіцієнти виплавки, продуктивність процесу і швидкість різки.

Дослід 2. Вивчення процесу різки А1. Дослід проводиться аналогічно досліду 1. Результати надати у таблиці 16.1.

Таблиця 16.1 – Результати замірів та обчислень.

| № досліду | Маса пластини | Маса | Довжина | Режими різання | Час, год | L, B г/А, год | Швидкість, м/год | Продуктивність г/год | ||

| До різ. | Після | І, А | U, B | |||||||

| 1. | ||||||||||

| 2. |

Швидкість різки визначається по формулі: Uр = Gp / tp

Висновки:

|

|