Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Причіпний кукурудзозбиральний комбайн.

|

|

Вітчизняна промисловість випускає такі кукурудзозбиральні комбайни: причіпні — трирядний ККП-3 «Херсонець-9», дворядний ККП-2С, а також самохідний КСКУ-6АС «Херсонець-200». Призначення і технологічний процес роботи комбайнів подібні, тільки комбайн ККП-2С розкидає подрібнену листостеблову масу по полю під наступне приорювання. Технічну характеристику кукурудзозбиральних комбайнів подано в табл. 1.

Комбайн кукурудзозбиральний причіпний трирядний ККП-3 «Херсонець-9». Комбайн руслового типу, призначений для збирання біологічного врожаю кукурудзи врожайністю до 20 т/га, щільністю стеблостою 20...65 тис. штук на гектар, при співвідношенні маси качанів і стебел 1: 1, 5, з міжряддям 70 см, на схилах не більше ніж 8°, у фазі повної стиглості (вологості зерна не більше ніж 30 % і вологості листостеблової маси до 60 %), при висоті розміщення нижнього качана від поверхні ґрунту не менше ніж 50 см, з очищенням качанів від обгорток чи без очищення з одночасним подрібненням листостеблової маси і обгорток.

Загальна будова і процес роботи. Комбайн складається з жатної і качаноочисної частин, ходової частини, механізму піднімання, буксирного пристрою, механізму приводу робочих органів, гідравлічної системи та системи сигналізації.

Таблиця 1. Технічна характеристика кукурудзозбиральних комбайнів

| Показник | ККП-3 | ККП-2С | КСКУ-6АС |

| Робоча ширина захвату, м Кількість рядків, шт. Робоча швидкість, км/год Продуктивність, га (т) за годину чистого часу Загальна маса, кг | 2, 1 до 9 0, 97 (до 12) | 1, 4 до 8 0, 7 | 4, 2 3...9 1, 3...3, 0 12...24 12 960 |

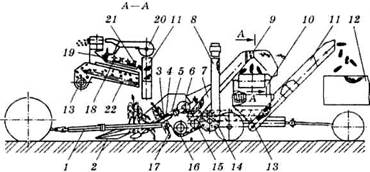

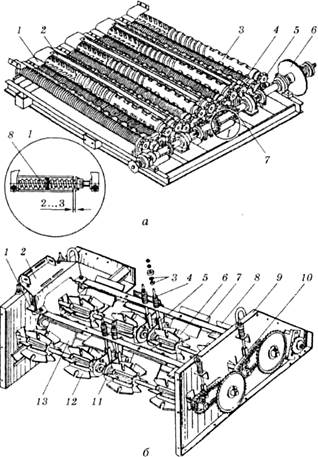

Жатна частина (рис. 1) складається з різального 17 та качановідокремлювального апаратів, шнеків стебел 16 і качанів 6, подрібнювача 14 з приймальним бітером 15 і трубою 8, конвеєра неочищених качанів 7, у верхній головці якого встановлений стебловловлювач 9, який має два вальці із спеціальними ребрами. Качановідокремлювальний апарат має два протягувальні вальці З, дві відривні пластини 4 і два контури подавальних ланцюгів 5.

Качаноочисна частина складається з очисника качанів 10 притискного пристрою 21, лопатевого бітера 19, вентилятора 20, конвеєра обгорток 22, шнека обгорток 13, скатної дошки і вивантажувального конвеєра 11.

Механізм піднімання призначений для переведення комбайна із транспортного положення в робоче і навпаки, а також регулювання висоти зрізу стебел. Складається з тяги, гідроциліндра, механізму фіксації, двоплечого важеля балки моста.

Механізмом фіксації регулюється висота зрізу і фіксується транспортне положення робочих органів. Виконуючи будь-які роботи з піднятими робочими органами, його потрібно обов'язково зафіксувати.

Буксирний пристрій призначений для підтягування і автоматичної фіксації з комбайном візка для збирання качанів. Основні складові — гідромотор, лебідка, уловлювач, причіп, гідроциліндр і гальма. Забороняється підтягувати візок на схилах і перебувати між візком і комбайном, слід остерігатися накочування, а у разі його виникнення — гальмувати візок гальмом.

Рис. 1. Функціональна схема кукурудзозбирального комбайна ККП-3 «Херсонец-9»:

1 — причіп комбайна; 2 — мис; 3 — протягувальні вальці; 4 — відривна пластина; 5 — подавальний ланцюг; 6 — шнек качанів; 7 — конвеєр неочищених качанів; 8 — труба подрібнювача; 9 — стебло-вловлювач; 10 — очисник качанів; 11 — вивантажувальний конвеєр очищених качанів; 12 — тракторний причіп; 13 — шнек обгорток; 14 — подрібнювач; 15 — приймальний бітер; 16 — шнек листостеблової маси; 17 — різальний апарат; 18 — вальці очисника качанів; 19 — лопатевий бітер; 20 — вентилятор; 21 — притискний пристрій; 22 — конвеєр обгорток

Гідравлічна система комбайна здійснює піднімання і опускання робочих органів під тиском 13, 5...20, 0 МПа в робоче і транспортне положення, поворот дефлектора труби подрібнювача і привід буксирного пристрою під тиском 8 МПа, а також керування механізмом розфіксації візка під тиском 6, 3 МПа. Гідросистема комбайна живиться від гідросистеми трактора.

Система сигналізації забезпечує дублюючу світлову і звукову сигналізацію контролю технологічного процесу роботи комбайна. Датчики сигналізації встановлені на запобіжній муфті приводу шнека качанів (контроль роботи шнеків качанів і стебел), на запобіжній муфті очисного апарата і муфті проміжного вала.

Робочі органи приводяться в дію від ВВП трактора тягового класу 3 через карданну передачу.

Технологічний процес роботи. При збиранні кукурудзи з очищенням качанів і подрібненням листостеблової маси комбайн ККП-3 працює так. Під час руху комбайна вздовж рядків стебла кукурудзи спрямовуються мисами 2 в русла жатки, захоплюються ланцюгами 5 і вводяться в качановідривний апарат, де вальцями 3 протягуються через щілину між відривними пластинами 4, відстань між якими менша, ніж діаметр качана, і качани відриваються.

В основі роботи качановідривного апарата використані агробіологічні ознаки відмінності розмірів діаметра качана і стебла в місці його розміщення, а також те, що сила відривання качана від стебла менша, ніж сила розривання стебла кукурудзи.

Стебла зрізуються різальним апаратом 17, частково подрібнюються і спрямовуються на шнек листостеблової маси 16. Качани подаються ланцюгами з лапками у шнек качанів 6, з якого конвеєром 7 — до очисника 10, звідки вентилятором 20 видуваються легкі домішки (листя, обгортки, верхівки стебел), а потім притискним пристроєм 21 притискуються до вальців 18, які попарно обертаються назустріч один одному, захоплюють обгортки і відривають їх від качанів. Очищені качани скочуються у приймальну камеру конвеєра 11, який завантажує їх у причіп 12, приєднаний до комбайна за допомогою буксирного пристрою. Обгортки шнеком 13 спрямовуються у шнек листостеблової маси 16, потім разом із зрізаними і частково подрібненими стеблами, шнеком 16 подаються до приймального бітера 15, яким ущільнюються і направляються в подрібнювач 14, звідки подрібнена маса потрапляє у транспортний засіб, що рухається поряд.

При збиранні кукурудзи в молочно-восковій стиглості в очиснику качанів знімають притискні барабани і замість них над очисними вальцями встановлюють скатну дошку, тоді качани скочуються у приймальну камеру конвеєра і вивантажуються у візок неочищеними.

Будова основних робочих органів комбайна. Основними робочими органами комбайна є качановідокремлювальний, різальний, подрібнювальний та очисний апарати і притискний пристрій.

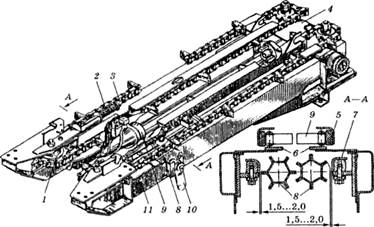

Качановідокремлювальний апарат (рис. 2) складається з двох стеблопротягувальних вальців 8, розміщених під кутом 33° до горизонту; двох відривних пластин 6, установлених над вальцями; двох контурів подавальних ланцюгів 9; рами 11 і роздавальної коробки 4. Вздовж кожного вальця закріплений чистик 7.

Рис. 2. Качановідокремлювальний апарат:

1 — натяжна зірочка; 2 — пружина; 3 — натяжний пристрій; 4 — роздавальна коробка; 5 — полозок; 6 — відривні пластини; 7 — чистик; 8 — вальці; 9 — подавальний ланцюг; 10 — важіль для регулювання зазору між вальцями; 11 — рама

Протягувальні вальці мають напрямні конуси з гвинтовими ребрами на поверхні, робочу частину діаметром 95 мм з поздовжніми рифами і з'єднувальну чашку з пазами. Передня частина вальця спирається на спарені підшипники, вмонтовані в рухомій передній опорі, а задня — з'єднана з валом-шестірнею роздавальної коробки. Обертаються вальці назустріч один одному з частотою 932 об/хв.

Відривні пластини 6 — це металеві смуги з плавно відігнутим переднім кінцем. До тильних кромок пластини приварені дві планки з овальними отворами для кріплення до рами апарата і корпусу рухомої опори вальця, що дає змогу переміщувати важелем 10 пластини і змінювати зазор між ними.

Подавальні ланцюги 9 мають вигляд замкненого втулково-роликового ланцюгового контуру без з'єднувальної ланки із спеціальними лапками. Вони мають ведучі зірочки роздавальної коробки 4 і ведені натяжні зірочки 1, які змонтовані на рухомих опорах, що перебувають під постійним тиском пружин 2 натяжного пристрою 3. Робоча стрічка кожного ланцюга рухається з лінійною швидкістю 1, 78 м/с по спеціальних напрямних полозках 5, які кріпляться до кронштейнів. Полозки і кронштейни разом з відривними пластинами утворюють жолоб, який зменшує вібрацію ланцюгів у процесі роботи. Кронштейни можна переміщувати в поперечному напрямку по овальних пазах, а перестановкою шайб — змінювати положення кронштейна з полозками від носно ланцюга по висоті. Подавальні ланцюги зміщені один відносно одного на половину кроку планок. Від роздавальної коробки приводяться в дію подавальні ланцюги і вальці.

Зварна П-подібна рама складається з двох поздовжніх балок коробчастого перерізу і задньої площадки, за допомогою якої кріпиться до балки рами жатної частини і на якій встановлена роздавальна коробка.

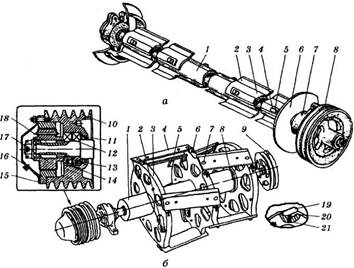

Різальний апарат (рис. 3, а)роторного типу діаметром 172 мм і частотою обертання 2175 об/хв, що забезпечує колову швидкість леза ножів 20 м/с, працює за принципом безпідпірного різання. Складається з горизонтального трубчастого вала 1, який спирається на дві підшипникові опори 6. На ньому попарно закріплені шість ножів 2 і кожна пара взаємно зміщена на 90°. Вал розміщений під протягувальними вальцями так, щоб зазор між лезом ножів і кромкою протирізальної пластини піддона шнека листостеблової маси був мінімальним, щоб ніж не торкався пластини. Вал різального апарата разом з ножами перед встановленням на машину динамічно балансується за допомогою балансуючих планок 3 і болтів 4.

Рис. 3. Різальний апарат та барабан подрібнювана:

а — різальний апарат: 1 — вал; 2 — ніж; 3 — балансуюча планка; 4 — болт; 5 — шайба; 6 — підшипникова опора; 7 — кільце; 8 — шків; б — барабан подрібнювана: 1 — трубчастий вал; 2 — тягарець; 3 — диск; 4 — ніж; 5 — лопатка; 6 — упорний гвинт; 7 — спеціальний болт; 8 — шпонка; 9 і 10 — шківи; 11 і 12 — підшипники; 13 — розпірна втулка; 14 — кільце; 15 — кришка; 16 — обойма; 17 — маточина; 18 — шпонка; 19 — сухарик; 20 — кулька; 21 — пружина

Подрібнювальний апарат складається з барабана подрібнювача (рис. 3, б) і приймального бітера. Двосекційний барабан діаметром 600 мм, частотою обертання 1337 об/хв складається з трубчастого вала І, на якому на шпонках 8 встановлені три диски 3, до овальних отворів яких спеціальними болтами 7, косими шайбами і упорними гвинтами 6 кріпляться ножі 4, по чотири в кожній секції. Для забезпечення самозаточування і зменшення спрацювання різальні кромки ножів наплавлені твердим сплавом, до кожного ножа двома болтами кріпиться лопатка 5. На ведучій цапфі змонтований шків 10 з обгінною муфтою, яка складається з маточини 17, обойми 16, пружини 21 і сухариків 19. За допомогою тягарців 2 барабан балансують.

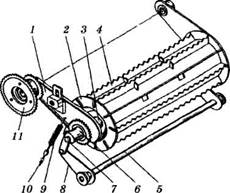

Рис. 4. Приймальний бітер:

1 — важіль-підвіска; 2 — диск; 3 — втулка; 4 — ребро; 5 — важіль повороту; 6 — зірочка; 7 — вал; 8 — тяга; 9 — пружина; 10 — гвинт; 11 — блок зірочок

Рис. 5. Очисний апарат і притискний пристрій:

а — очисний апарат: 1 — щиток; 2 — подільник; 3 — металевий валець; 4 — гумовий валець; 5 — циліндрична шестірня; 6 — привідна зірочка із запобіжною муфтою; 7 — конічна шестірня; 8 — пружина; б — притискний пристрій: 1 — опора; 2 — площадка проміжного вала; 3 — регулювальні шайби; 4 — пружина; 5 — тяга; 6 — перший ряд притискних барабанів; 7 — приймальний бітер; 8 — опора; 9 — боковина; 10 і 11 — важелі; 12 — другий ряд притискних барабанів; 13 — обмежувальний бітер

Приймальний бітер (рис. 4) призначений для ущільнення і подачі зрізаних стебел і обгорток в подрібнювач. Його діаметр 320 мм і частота обертання 213 об/хв. Барабан приймального бітера — це зварна конструкція труби, двох дисків 2, у пазах яких розміщені вісім ребер 4, а в кінцях труби — втулки 3. Через трубу проходить вал 7, з'єднаний шпонкою з однією із втулок. Вал встановлений у поворотних важелях-підвісках і і за допомогою тяг 8 з'єднаний із важелем повороту 5. Бітер двома пружинами 9 підтягується в нижнє положення, яке обмежується упорами, встановленими на бокових стінках кожуха подрібнювача і приводиться в дію ланцюговою передачею від проміжного вала приводу конвеєрів через блок зірочок 11 і зірочку 6.

Очисний апарат (рис. 5, а) складається з восьми пар металевих 5 і гумових 4 очисних вальців діаметром 71 мм, розміщених під кутом 12° до горизонту, які обертаються з частотою 304 об/хв. Верхній валець закріплений на рухомій опорі і притискується до нижнього дією пружини 8. Кінці вальців закриті щитками 1. Над верхніми вальцями встановлені подільники 2, які закріплені одним кінцем до щитків, а іншим — до кронштейна скатного лотока. Привід здійснюється конічними 7 і циліндричними 5 шестернями. На кінці привідного вала встановлена зірочка 6 із запобіжною муфтою.

Притискний пристрій (рис. 5, б) роторно-лопатевого типу призначений для притискання качанів, покращення розподілу і переміщення качанів по робочій поверхні очисника. Складається з двох рядів притискних барабанів 6 і 12, лопаті яких обертаються з частотою 1521 об/хв, двох бітерів — приймального 7 і обмежувального 13. Притискні барабани шарнірно підвішені на важелях 10 та 11 і утримуються тягами 5 з пружинами 4 над очисними вальцями. Бітери приводяться в рух ланцюговою передачею від вала очисного апарата, а притискні барабани — від вала бітерів.

Технологічні регулювання. 1.Ефективність протягування стебел залежить від величини зазору між стеблопротягувальними вальцями, який регулюють гвинтовим механізмом візуально, переміщуючи при цьому передню опору вальця.

2. Якість відривання качанів залежить від ширини робочої ті лини між відривними пластинами, яку регулюють переміщенням пластин по овальних отворах. У задній частині пластин зазор має бути на 3...6 мм менший, ніж діаметр качана, а в передній — на 3 мм менший, ніж у задній. Це регулювання виконують після встановлення потрібного зазору між стеблопротягувальними вальцями.

3. Ефективність транспортування відірваних від стебел качанів змінюється довжиною пружини (118...120 мм) натяжної зірочки подавального ланцюга, яку регулюють натяжним пристроєм.

4. Для нормальної роботи подавальних ланцюгів установлюють зазор 1...4 мм між напрямними полозками і подавальними ланцюгами, який регулюють шайбами під болтами кріплення кронштейнів.

5. Для того щоб не намотувалася рослинна маса на стеблопротягувальні вальці встановлюють зазор 1, 5...2, 0 мм між чистиком і найвищим рифом вальця. Зазор регулюють переміщенням чистика.

6. Висота зрізу стебел залежить від положення різального апарата по висоті, яке змінюють механізмом піднімання робочих органів.

7. Якість зрізування стебел залежить від зазору 4...5 мм між ножами і протирізальними пластинами різального апарата, який регулюють переміщенням протирізальних пластин.

8. Величину ущільнення листостеблової маси, що подається в подрібнювальний апарат, установлюють довжиною пружини 195...205 мм приймального бітера, яку регулюють тягами.

9. Якість роботи подрібнювального апарата залежить від зазору між кромками ножів і кожухом подрібнювача, який має бути 3...7 мм, і зазору між ножами і протирізальними пластинами (3...4 мм), які регулюють відповідно прокладками під корпусами підшипників і переміщенням самих корпусів.

10. Активність вальців стебловловлювача регулюють зміщенням вальців у напрямку їх обертання.

11. Рівномірність розподілу качанів по ширині очисних вальців регулюють зміною положення поздовжнього і поперечного щитків.

12. Ефективність захоплення і зривання обгорток з качанів залежить від зазору 2...3 мм між обмежувальними втулками і упорними шайбами натискних пружин качаноочисних вальців, який регулюють регулювальною гайкою.

13. Щоб не намотувалися рослинні рештки на качаноочисні вальці, встановлюють зазор не більше ніж 2, 5 мм між щитками і вальцями, підкладанням шайб під щитки та їх рихтуванням.

14. Ефективність роботи притискних барабанів залежить від висоти розміщення його зовнішніх кромок над качаноочисними вальцями (5...10 мм нижче від зовнішньої поверхні середнього за розмірами качана) і сили притискання качанів до вальців. Ці параметри регулюють відповідно гайками тяг і зміною кількості шайб.

|

|