Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Устройство, принцип работы основных аппаратов

|

|

Цилиндрические циклоны используются для предварительной очистки газов и устанавливаются перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Они используются в промышленности, а также в некоторых моделях пылесосов для очистки газов или жидкостей от взвешенных частиц. Принцип очистки — инерционный (с использованием центробежной силы), а также гравитационный. Циклонные пылеуловители составляют наиболее массовую группу среди всех видов пылеулавливающей аппаратуры и применяются во всех отраслях промышленности, а так же для улавливания золы, образующейся при сжигании топлива в котлах тепловых станций. В циклонах осаждение сухой золы происходит вследствие закрутки под действием центробежного эффекта. При вводе через тангенциальный патрубок / или закручивающие лопатки частицы отжимаются к внутренней стенке корпуса и, теряя скорость, выпадают в индивидуальные или общие бункеры-накопители (в батарейных циклонах) и далее по трубопроводам отводятся в системы транспортировки золы. Очищенный газ по трубам выводится в газоходы или сборные камеры. Центробежный эффект сильнее проявляется у крупных частиц. С увеличением размера частиц и уменьшением диаметра циклона эффективность очистки возрастает.

Циклон ЦН-15 предназначен для сухой очистки воздуха и газов, выделяющихся при некоторых технологических процессах, связанных с сушкой, обжигом, агломерацией, сжиганием топлива и т.д., а также очистки аспирационного воздуха. Их изготавливают из углеродистой или низколегированной стали. Конические циклоны серии СК, предназначенные для очистки газов от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН за счет большего гидравлического сопротивления. Основными элементами циклонов являются корпус, выхлопная труба и бункер. Газ поступает в верхнюю часть корпуса через входной патрубок, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу.

Технологическая схема типа ЦН-15 показана на рисунке 4.

Рис.4. Циклон типа ЦН-15П

1 - коническая часть циклона; 2 - цилиндрическая часть циклона; 3 - винтообразная крышка; 4 - камера очищенного газа; 5 - патрубок входа запыленного газа; 6 - выхлопная труба; 7 -бункер; 8 - люк; 9 - опорный пояс; 10 - пылевыпускное отверстие.

Практическое решение задач наилучшего распределении газов, снижения уноса, отвода пыли и так далее при необходимости установки большого числа циклонов привело к созданию батарейного циклона (мультициклона). Он состоит из большого количества циклонных элементов небольшого диаметра, расположенных в общем корпусе с единым подводом и отводом газа и общим бункером. Корпус батарейного циклона разделен на несколько секций, которые частично могут отключаться при изменении нагрузки на аппарат.

Целесообразность применения батарейных циклонов объясняется тем, что эффективность циклонных аппаратов малого диаметра выше, чем большого. Кроме того, габариты батарейного циклона, в частности, по высоте, меньше, чем группы циклонов при той же производительности.

Данный вид циклона отличается от прочих тем, что сообщение вращательного движения потоку запыленных газов, необходимого для выделения пыли, в элементах батарейного циклона достигается не подводом к ним газов по касательной, а установкой в каждом элементе направляющего аппарата в виде винта или розетки. В результате размеры батарейного циклона меньше размеров обычных циклонов одинаковой производительности.

Как известно, в процессе сгорания твердого топлива, образуется зола - остаток в виде мелких порошкообразных частиц и крупных кусков - шлака. При слоевом сжигании различных видов твердого топлива, основная масса золы, примерно 75—90%, остается в топке и газоходах котла, а остальная, более мелкая часть, уносится дымовыми газами в атмосферу. Но, перед выбросом дымовых газов в атмосферу, их необходимо очищать от золы и уноса в специальных устройствах — циклонах, которыми оборудуются почти все современные котельные, работающие на твердом топливе.

Циклонные золоуловители выполняются в виде блоков (блоки-циклоны) или в виде батарей (батарейные циклоны).

Отдельный циклонный элемент батарейного циклона работает следующим образом: дымовые газы с повышенной скоростью (20—25 м/с) тангенциально подаются в циклон, где совершают спирально-вращательное движение. В результате этого частицы золы прижимаются к внутренней поверхности корпуса циклона и, теряя скорость движения, по конической части выпадают в бункер. Очищенные газы, через внутреннюю трубу батарейного циклона проходят вверх и удаляются из циклона. Чем меньше диаметр циклона, тем более полно им улавливаются твердые частицы, поэтому батарейные циклоны изготавливают не из циклонов большого диаметра, а компонуют из отдельных циклонов небольшого диаметра в блоки и батареи (отсюда и название – циклон батарейный). Ниже, на рисунке 5, приведен принцип работы мультициклона циклона.

Рис.5. Принцип действия цилиндрического циклона

Батарейные циклоны мало отличаются от золоуловителей, они имеют значительно большее число циклонных элементов (16—64 шт.), но меньшим диаметром (150— 300 мм).

Циклон был выбран по занимаемому очищаемыми газами объему, равному Vц = 71724, 1379м3, батарейный ЦБР-У-320. Эти циклоны разработаны Семибратовским филиалом НИИОГАЗ, имеют внутренний диаметр циклонного элемента 150 мм. Характерной особенностью является отсос примерно 8 % газов из камеры сброса пыли для ликвидации перетоков между циклонными элементами. Отсасываемый газ очищается в одиночном или групповом циклоне типа ЦН-15 и дымососом возвращается на вход в циклон.

Техническая характеристика типоразмерного ряда циклонов. Рассмотрим тип ЦБР-У-320:

1) производительность – 95 000 м3/ч;

2) число циклонных элементов – 320;

3) число секций – 8;

4) число циклонов ЦН-15 в системе рециркуляции – 4;

5) диаметр циклона рециркуляции – 500 мм;

6) тип дымососа – ДН-9.

Буква Р в типоразмере обозначает рециркуляцию, последняя цифра – число циклонных элементов. Скорость газов в циклонном элементе 4, 6 – 4, 7 м/с.

Фильтр рукавныйс импульсной регенерацией рукавов типа ФРИ-С представляет собой надежный и эффективный пылеулавливающий аппарат, предназначенный для обеспыливания воздуха и негорючих газов.

Рукавные фильтры являются наиболее универсальным видом пылегазоочистного оборудования, поскольку способны надёжно и эффективно работать практически во всех выделяющих пыль технологических процессах. Они основаны на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха.

Рукавные фильтры способны работать непрерывно и не требуют постоянного обслуживания.

К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать (либо разработать) конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра.

Рукавные фильтры имеют много преимуществ по сравнению с другими конструкциями матерчатых фильтров - высокая эффективность пылеулавливания, надежность, замена фильтровальных рукавов и элементов без прекращения эксплуатации, пониженная чувствительность к эксплуатационным изменениям. Рукава напорных фильтров представляют собой сшитые цилиндры, усиленные по длине антиколлапсными кольцами, вшитыми в материал. Рукава же фильтров, работающих под разрежением, представляют собой сшитые цилиндры из плотного материала, имеющие донышко и горловину различной конструкции, в зависимости от крепления каркаса, на который они одеваются в трубной доске. Наиболее распространенные размеры фильтровальных рукавов: диаметр от 120 до 300 мм, и длина – от 2 до 9 м.

Для производства фильтровальных элементов используются тканные и нетканые материалы. Все используемые материалы проходят входной контроль. Применение дефектных тканей не допускается. Основными критериями выбора материала являются термическая стойкость и воздухопроницаемость. Подбор материала осуществляется исходя из характеристик очищаемого газа.

В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата. Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности фильтровального материала из пор.

В промышленной эксплуатации в настоящее время находится много конструкций, систем и устройств для регенерации фильтровального материала.

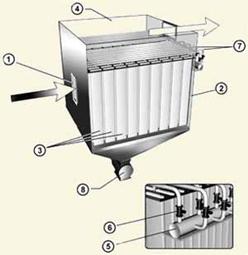

На рисунке 6 конструктивно изображен рукавный фильтр.

Рис.6. Конструктивная схема рукавного фильтра типа ФРИ-С.

1-патрубок; 2- камера «запыленного» воздуха; 3-рукава; 4-камера «чистого»воздуха; 5- ресивер сжатого воздуха; 6-электромагнитнымй клапанам; 7- продувочные трубы; 8- питатель (8).

Принцип работы рукавного фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха. Запыленный воздух поступает в рукавный фильтр (рис. 1) по воздуховоду через патрубок (1) в камеру «запыленного» воздуха (2), проходит через рукава (3), при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру «чистого» воздуха (4) и отводится из фильтра. К камере «запыленного» воздуха подключен ресивер сжатого воздуха (5) с электромагнитными клапанами (6). Воздух из ресивера через электромагнитные клапана поступает в продувочные трубы (7). Регенерация запыленных рукавов в рукавном фильтре осуществляется импульсом сжатого воздуха.

Пыль, отряхиваемая с рукавов, осыпается в бункер и через питатель (8) удаляется из фильтра.

Технические характеристики Рукавного фильтра:

| Наименование показателя | ФРИ-С |

| 1. Производительность по очищаемой газовоздушной смеси, тыс.м3/час | от 5 до 150 |

| 2. Массовая концентрация частиц на входе, г/м3, не более | 50, 0 |

| 3. Гидравлическое сопротивление, Па, не более | |

| 4. Максимальная температура очищаемых газов на входе, 0С, до | |

| 5. Степень очистки (проектная), %, не менее | 99, 0 |

Известковый метод очистки газа от диоксида серы, осуществляемый в двух последовательно установленных абсорберах (скрубберах, орошаемых известковым молоком), основан на нейтрализации сернистой кислоты, получающейся в результате растворения двуокиси серы, содержащейся в дымовых газах, щелочными реагентами: гидратом окиси кальция (известью) или карбонатом кальция (известняком).

При этом протекают следующие реакции:

Ca(OH)2+S02=CaS03+H20

CaC03+S02=CaS03+C02

В результате этих реакций получается сульфит кальция, частично окисляющийся в сульфат. Он образует мелкокристаллический осадок, на воздухе медленно окисляется и частично переходит в сульфат кальция.

|

|