Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Решение данной задачи методом регулировки

|

|

(без снятия материала)

В качестве компенсатора возьмем

Допуск на шлифовку следует брать по 6-9 квалитетам.

Определим число прокладок:

При увеличении  увеличивается число прокладок, что нецелесообразно.

увеличивается число прокладок, что нецелесообразно.

Определим размер ступени (разницу толщин прокладок):

(округлять до двух знаков после запятой).

(округлять до двух знаков после запятой).

Примечание: Толщина  должна быть

должна быть  .

.

Наиболее часто используется 2 набора прокладок. Первый состоит из одной постоянной, толщина которой  и

и  сменных толщиной

сменных толщиной  .

.

I набор.

Скорректируем  на допуск

на допуск  а так же учитывая допуск

а так же учитывая допуск  (при N=4):

(при N=4):

можно брать

можно брать

Проверка:

Задача считается решенной верно, если для худших условий сборки (прокладки имеют минимальные размеры) выполняется условие:

Условие выполняется.

II набор.

Во втором наборе, т.к. используется только одна прокладка, корректировка на  не нужна.

не нужна.

Примечание:

II набор прокладок требует большего расхода металла, но он удобнее при сборке, если  очень мала (меньше 0, 1 мм) и прокладка может сминаться.

очень мала (меньше 0, 1 мм) и прокладка может сминаться.

Примечание:

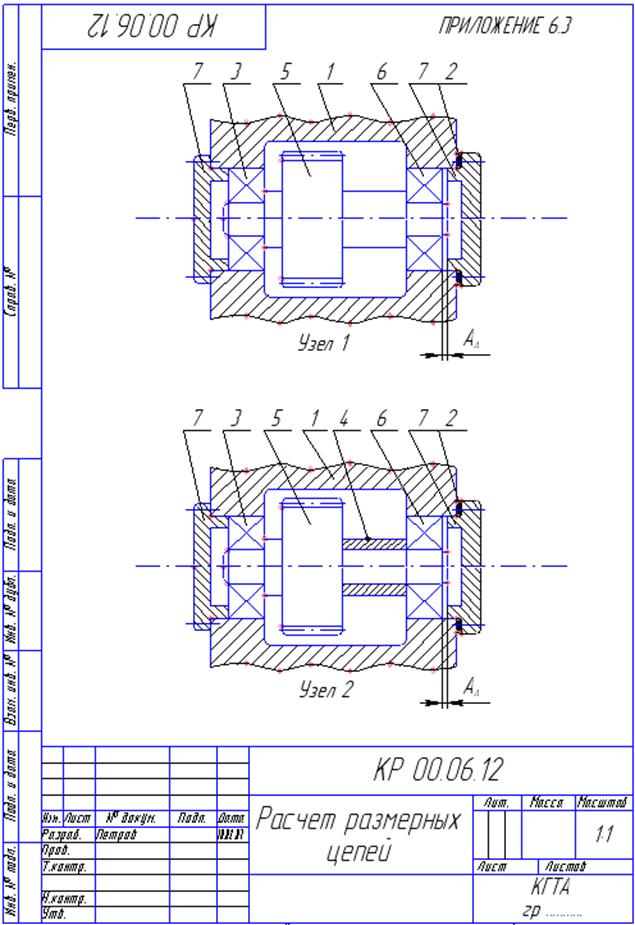

Подбор прокладок осуществляется следующим образом:

После сборки деталей в корпусе (одна из крышек не установлена) замеряется размер  между последней деталью (

между последней деталью ( ) и торцом корпуса. Замер производится с помощью микрометрического глубиномера.

) и торцом корпуса. Замер производится с помощью микрометрического глубиномера.

После установки последней крышки должно выполняться условие  откуда

откуда  При регулировке после расчета подбирается прокладка, при методе пригонки – заготовка компенсатора шлифуется до нужного размера.

При регулировке после расчета подбирается прокладка, при методе пригонки – заготовка компенсатора шлифуется до нужного размера.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Радкевич Я.М. Метрология, стандартизация и сертификация: учеб. для вузов / Я.М. Радкевич, А.Г. Схиртладзе, Б.И.Лактионов – 2-е изд., доп. – М.: Высш. шк. 2006- 800с.

2. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения, - М.: Машиностроение, 1986. - 352 с.

3. Допуски и посадки. Справочник/Под ред. В.Д.Мягкова. В 2-х ч. – Л.: Машинострое-ние. Ленингр. отд-ние, 1978. - 544 с.

4. Зябрева Н.Н. и др. Пособие к решению задач по курсу " Взаимозаменяемость, стандартизация и технические измерения". - М.: Высш. шк., 1977. -208 с.

5. Исполнительные размеры калибров: Справочник В 2-х кн./ И.А.Медовой, Я.Г.Уманский, Н.М.Журавлев. – М.: Машиностроение, 1980. - 384 с.

6. Подшипники качения: Справочник-каталог /Под ред. В.Н.Нарышкина, Р.В. Короста-шевского. – М.: Машиностроение, 1984. - 280 с.

7. ГОСТ 25346-82 (СТ СЭВ 145-75) ЕСДП СЭВ. Общие положения, ряды допусков и основных отклонений

8. ГОСТ 25347-82 (СТ СЭВ 144-75) ЕСДП СЭВ. Поля допусков и рекомендуемые посадки.

9. ГОСТ 24853-81 (СТ СЭВ 157-75) ЕСДП СЭВ. Калибры гладкие для размеров до 500 мм. Исполнительные размеры.

10. ГОСТ 21041-75. Калибры гладкие для размеров 500мм. Исполнительные размеры.

11. ГОСТ 14807-69 – ГОСТ 14827-69. Конструкции и основные размеры.

12. ГОСТ 50285-92 – ГОСТ 50288-92. Калибры-скобы. Размеры.

13. ГОСТ 3255-85 (СТ СЭВ 774-77). Точность размеров, формы и взаимного располо-жения поверхностей шариковых и роликовых подшипников.

14. ГОСТ 16093-81 (СТ СЭВ 640-77). Резьба метрическая. Посадки с зазором для диа-метров от 1 до 600 мм.

15. ГОСТ 4608-81 (СТ СЭВ 306-76). Резьба метрическая. Посадки с натягом

16. ГОСТ 24834-81 (СТ СЭВ 305-76). Резьба метрическая. Переходные посадки.

17. ГОСТ 9150-81 (СТ СЭВ 180-75). Резьба метрическая. Резьбы среднего и внутреннего диаметров метрических резьб.

18. ГОСТ24997-81 (СТ СЭВ 2647-80). Калибры для метрической резьбы.

19. ГОСТ 16319-80. Размерные цепи. Основные термины и определения.

Приложение 2

| № варианта | Исходные данные | ||||||||

| Передаваемая осевая сила А, кН | Передаваемый крутящий момент Мкр, Нм | Номинальный диаметр сопряжения d, мм | Внутренний диаметр вала d1, мм | Наружный диаметр втулки d2, мм | Длина сопряжения | Материал вала | Материал втулки | Метод соединения втулки и вала Вариант | |

| Сталь Сталь Сталь Чугун Латунь Сталь Сталь Сталь Чугун Сталь Сталь Сталь Сталь Сталь Чугун Сталь Сталь Латунь Сталь Сталь Сталь Сталь Чугун Латунь Сталь Чугун Сталь Сталь Сталь Чугун | Сталь Бронза Сталь Сталь Сталь Сталь Сталь Бронза Сталь Бронза Сталь Сталь Латунь Сталь Сталь Сталь Сталь Сталь Сталь Сталь Латунь Сталь Сталь Сталь Сталь Сталь Сталь Сталь Бронза Сталь | 1.2.3 2.3.1 3.1.2 1.3.2 2.1.3 1.3.2 2.1.3 1.2.3 2.3.1 1.2.3 2.3.1 1.2.3 3.1.2 1.3.2 2.1.3 3.2.1 2.3.1 1.2.3 2.1.3 3.1.2 1.3.2 2.1.3 3.2.1 1.2.3 2.1.3 3.1.2 1.2.3 2.3.1 1.3.2 3.1.2 |

Примечания:

1. В качестве материала “сталь” брать сталь 35 или 45.

2. Метод соединения деталей:

- вариант 1: механическая запрессовка при нормальной температуре без смазки;

- вариант 2: механическая запрессовка при нормальной температуре со смазкой;

- вариант 3: запрессовка нагревом охватывающей детали.

3. В том случае, если стандартная выбранная посадка не обеспечивает эксплуатационный запас прочности, применяют дополнительное крепление: шпонку, винт, штифт. При таком варианте выполнить эскиз крепления, расчет эксплуатационного запаса прочности не производить.

4. В том случае, если сборка деталей производится только со смазкой, независимо от варианта, выбирать соответствующий коэффициент трения.

Приложение 3.3

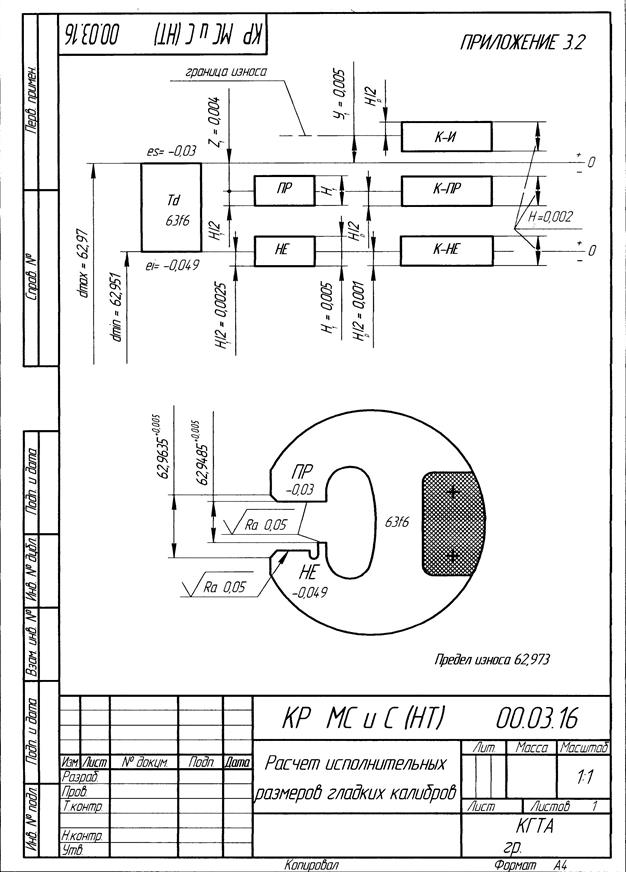

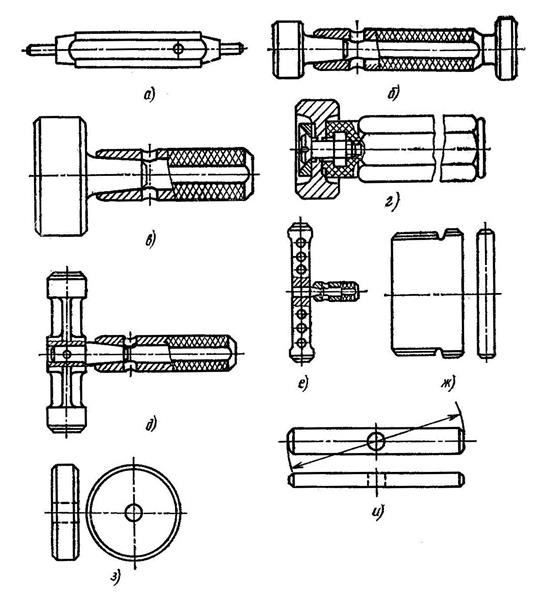

Основные типы калибров-пробок для контроля отверстий и контрольные калибры к скобкам:

а – пробка двусторонняя со вставками ( );

);

б - пробка двусторонняя со вставками ( );

);

в – пробка проходная (непроходная) со вставками ( );

);

г – штампованная проходная (непроходная) с насадками ( );

);

д – пробка проходная (непроходная) неполная штампованная ( );

);

е – пробка проходная (непроходная) неполная ( );

);

ж – пробка одностороння листовая ( );

);

з – шайба полная ( );

);

и – шайба неполная ( )

)

* Схему расположения полей допусков выполнять для валов, также как и для корпусов.

Приложение 4.3

| № варианта | Условное обозначение подшипника | Класс точности | Нагрузка, кН P-радиальная, A-осевая | Вращается: | D/Dk или dотв/d | Характер нагрузки | |||||

| Вариант | Вариант | ||||||||||

| P=12 | вал | 0, 4 | 0, 6 | У | У | Т | |||||

| P=3 | вал | 0, 2 | 0, 4 | У | У | У | |||||

| P=10 | корпус | 0, 6 | 0, 4 | У | Т | У | |||||

| P=14 | вал | 0, 5 | 0, 75 | У | У | Т | |||||

| сдвоенный | P=30, A=15 | вал | 0, 4 | 0, 2 | У | У | Т | ||||

| P=20 | корпус | 0, 6 | 0, 7 | У | Т | У | |||||

| P=12 | корпус | 0, 8 | 0, 4 | Т | У | У | |||||

| P=15 | вал | 0, 7 | 0, 5 | У | Т | Т | |||||

| P=30 | вал | 0, 6 | 0, 4 | Т | У | Т | |||||

| P=15, A=10 | вал | 0, 6 | 0, 4 | У | Т | У | |||||

| P=20 | корпус | 0, 6 | 0, 4 | Т | У | Т | |||||

| P=16, A=4 | корпус | 0, 5 | 0, 8 | У | У | Т | |||||

| P=12, A=2 | вал | 0, 7 | 0, 5 | У | Т | У | |||||

| P=30, A=10 | вал | 0, 6 | 0, 4 | У | Т | У | |||||

| P=10 | корпус | 0, 6 | Т | У | Т | ||||||

| сдвоенный | P=20, A=8 | вал | 0, 4 | У | Т | У | |||||

| P=5, A=5 | корпус | 0, 6 | 0, 8 | У | У | Т | |||||

| P=14 | вал | 0, 7 | 0, 5 | У | Т | У | |||||

| P=12, A=6 | корпус | 0, 6 | Т | У | У | ||||||

| P=10 | вал | 0, 6 | 0, 75 | 0, 4 | У | У | У | ||||

| P=30 | корпус | 0, 5 | 0, 4 | Т | У | У | |||||

| P=25, A=5 | вал | 0, 7 | У | Т | Т | ||||||

| P=10, A=10 | вал | 0, 6 | 0, 4 | У | У | Т | |||||

| P=16 | корпус | 0, 7 | 0, 5 | Т | У | Т | |||||

| P=26 | корпус | 0, 7 | 0, 4 | У | У | Т | |||||

| P=20, A=8 | вал | 0, 5 | 0, 7 | Т | У | У | |||||

| P=4 | вал | 0, 6 | 0, 75 | У | У | Т | |||||

| P=20, A=4 | корпус | 0, 5 | Т | У | У | ||||||

| P=10, A=2 | корпус | 0, 5 | 0, 8 | У | У | Т | |||||

| P=16 | вал | 0, 4 | 0, 7 | Т | Т | У | |||||

| N ва- ри- ан- та | Диаметр резьбы, мм | Шаг резьбы | Посадка | ||||

| Вариант | Вариант | ||||||

| 1.25 | 1.5 | 6H/6g | 7G/6h | 7H/7h | |||

| 1.5 | 2.5 | 2H5C/2r | 2H5C/3p | 2H4C/3n | |||

| 1.5 | 6G/6g | 6H/6h | 6G/8h | ||||

| 1.5 | 1.25 | 3H6H/2m | 4H6H/4j

| 5H6H/4j | |||

| 1.5 | 7H/7h | 2H4C/3n | 7G/6g | ||||

| 1.5 | 1.25 | 2H4C/3n | 2H5C/3p | 2H5D/2r | |||

| 0.5 | 0.7 | 0.7 | 5H/4h | 6G/6h | 6H/6g | ||

| 3.5 | 7G/7g | 2H5C/3p | 5H6H/4j

| ||||

| 0.75 | 1.25 | 4H6H/4j

| 6H/6g | 2H5C/3p | |||

| 4.5 | 7H/7g | 7G/6h | 7H/7h | ||||

| 1.25 | 1.75 | 1.5 | 6H/6g | 6H/6h | 6H/6g | ||

| 1.25 | 1.5 | 2H4D/3n | 3H6H/2m | 4H6H/4j

| |||

| 1.5 | 2.5 | 7G/6h | 6G/6g | 7G/6h | |||

| 1.25 | 1.25 | 3H6H/2m | 4H6H/4j

| 2H5C/2r | |||

| 1.5 | 2.5 | 7H/7h | 6G/6g | 7G/6h | |||

| 4H6H/4j | 2H4C/3n | 2H5C/3p | |||||

| 0.5 | 0.8 | 0.8 | 7G/6g | 5H/4h | 6H/6g | ||

| 1.5 | 7H/7e | 7G/6d | 7H/6d | ||||

| 1.5 | 2.5 | 6H/6g | 7H/7h | 5H/4h | |||

| 1.25 | 1.5 | 7G/7g | 6H6G/7h | 7H/6g | |||

| 1.5 | 2H5C/3p | 2H4C/3n | 7G/7g | ||||

| 1.75 | 1.25 | 1.5 | 2H5C/2r | 2H5C/3p | 2H4C/3n | ||

| 6H/6g | 7G/7h | 7H7G/6h | |||||

| 4.5 | 3H6H/2m | 7H/7h | 4H6H/4j

| ||||

| 1.5 | 2.5 | 2H5C/3p | 2H4C/3n | 2H5C/3p | |||

| 0.75 | 0.5 | 6H/6e | 7H/6g | 6G/6h | |||

| 0.75 | 1.25 | 7G/7g | 6H/6h | 5H/4h | |||

| 1.5 | 1.25 | 5H/4h | 4H6H/4j

| 3H6H/2m | |||

| 1.5 | 1.5 | 7H/7g | 2H5C/2r | 4H6H/4j | |||

| 2.5 | 1.5 | 3H6H/2m | 7G/7g | 7G/7e |

Приложение 5.2

Примечание. Допуски остальных степеней точности определяются умножение допуска степени точности 6 на следующие коэффициенты:

| Степень точности | |||||||

| Коэффициент | 0.50 | 0.63 | 0.80 | 1.25 | 1.60 | 2.00 | 2.50 |

Основные отклонения h и H равны нулю, остальные отклонения определяются по формулам: для болтов

кроме

кроме

для гаек

для гаек  кроме

кроме

где

где  верхнее отклонение болтов, мкм;

верхнее отклонение болтов, мкм;  нижнее отклонение гаек, мкм; Р – шаг резьбы, мк.

нижнее отклонение гаек, мкм; Р – шаг резьбы, мк.

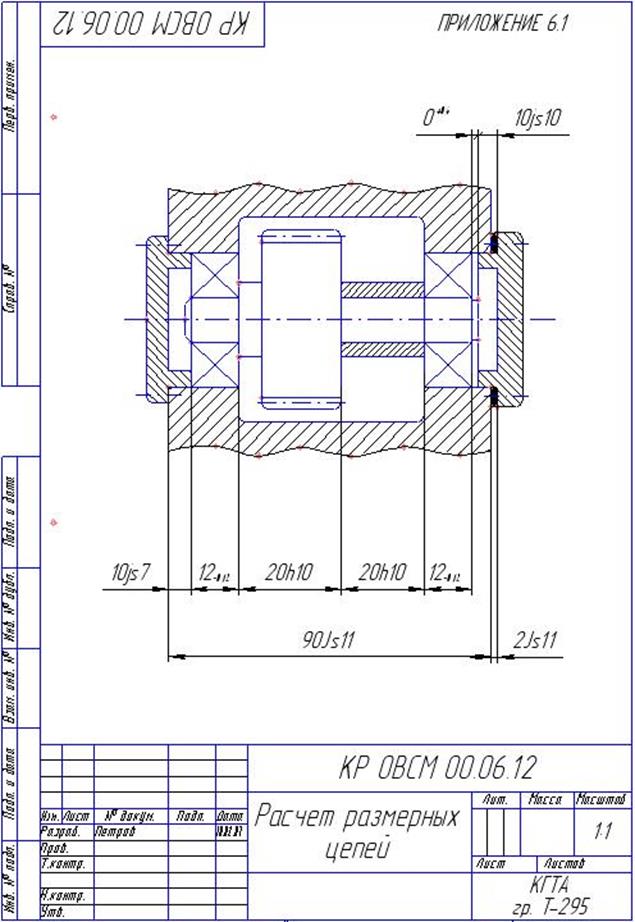

Приложение 6.2

| № ва-ри-ан-та | Но-мер уз-ла | Номинальные размеры составляющих звеньев, мм | Исходное звено | За-кон рас-пре-дел. поз. 3 | Про-цент бра-ка P. % поз. 4 | ||||||||

| вариант поз. 2 | |||||||||||||

| поз. 1 | поз. 2 | поз. 3 | поз. 4 | поз. 5 | поз. 6 | поз. 1 | |||||||

| - | - | ||||||||||||

| 1.5 | 1.5 | ||||||||||||

| X | - | X | - | ||||||||||

| 1.5 | - | 1.5 | - | ||||||||||

| X | 0.5 | - | X | 0.5 | - | ||||||||

| 2.5 | 2.5 | ||||||||||||

| 1.5 | - | 1.5 | - | ||||||||||

| X | - | X | - | ||||||||||

| 2.5 | - | 2.5 | - | ||||||||||

| 2.5 | 2.5 | ||||||||||||

| X | 1.5 | - | X | 1.5 | - | ||||||||

| 1.5 | 1.5 | ||||||||||||

| - | - | ||||||||||||

| 0.5 | 0.5 | ||||||||||||

| X | - | X | - | ||||||||||

| 0.5 | - | 0.5 | - | ||||||||||

| 2.5 | 2.5 | ||||||||||||

| X | - | X | - | ||||||||||

| 1.5 | 1.5 | ||||||||||||

| 1.5 | - | 1.5 | - | ||||||||||

| X | 2.5 | - | X | 2.5 | - | ||||||||

| - | - | ||||||||||||

| 2.5 | 2.5 |

Примечание:

- Для подшипников (поз. 3 и поз. 6) верхнее отклонение

нижнее -

нижнее -

- Коэффициенты, характеризующие степень отличия данного закона распределения от нормального

- При единичном и мелкосерийном производстве (закон равной вероятности  )

)

- При постоянном действии одного(двух) факторов (закон Симпсона; закон «Треугольника»  )

)

- При массовом производстве (нормальный закон  )

)

|

|