Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция 8-9

|

|

Тема: Эксплуатация добывающих и нагнетательных скважин континентального шельфа и прилегающей суши

План: 1. Оборудование морских скважин

2. Надводная и подводная эксплуатация

3. Способы эксплуатации нефтяных и газовых скважин

4. Сбор и подготовка углеводородов к транспорту

5. Факторы, осложняющие работу скважин: парафин, соль, коррозия, вынос песка.

6. Ликвидация аварий.

1. К основным факторам, определяющим конструкцию скважины, относятся: диаметр эксплуатационной колонны, позволяющий эксплуатировать скважину известными способами; геологический разрез месторождения, характеристика которого определяет глубины спуска промежуточных колонн; технический возможный выход из-под башмака предыдущей колонны, обусловленный состоянием техники бурения в данном районе, на данном этапе; минимальный расход металла.

Кроме перечисленных факторов при выборе конструкции скважины необходимо иметь в виду возможность перехода впоследствии к эксплуатации пройденных продуктивных пластов в этой же скважине и последующего углубления скважины.

Эксплуатационную колонну выбирают, принимая во внимание: возможность выполнения в колонне работ, связанных с эксплуатацией и ремонтом скважины в течение всего периода ее существования; получение наивыгоднейшей (наибольшей) суточной и суммарной добычи (нефти, газа, конденсата и воды), наиболее низкую стоимость скважины при достаточной прочности крепления ствола.

Выбор диаметра промежуточной колонны определяется условиями спуска последующей колонны.

2. Морские нефтегазовые промыслы (МНП): – технологические комплексы, предназначенные для добычи, сбора, нефти и газа и конденсата из морских месторождений углеводородов, а также для подготовки продукции и дальнейшей транспортировки.

Добыча осуществляется преиму-щественно фонтанным способом (в.т.ч. с ППД) с последующим переходом на газлифтную и др. механизированные способы добычи.

Нефть и газ добываемый при этом используется для внутренних нужд энергопотребления в газлифтном цикле. Газовые месторождения разрабатываются в случае сообщения с береговым потребителем подводным газопроводом. Отличие МНП от промысла на суше необходимость размещения основного и вспомогательного оборудования на морских нефте-газопромысловых гидротехнических сооружениях.

Технологические схемы МНП зависят от глубины, возможности появления и (толщины) ледовых образований, высоты волн, скорости ветра и др. природно-климатических условиях. Эксплуатация осуществляется главным образом на незамерзающих акваториях до глубины 300 м.

При глубинах 25-30 м располагаются МНП преимущественно на искусственных островах и дамбах (до 5-10 м) эстакадах и других свайных сооружениях.

Надводная эксплуатация – это комплекс мероприятий по извлечению и транспорту нефти и газа стационарных платформ, оснований и приэстакадных площадок. Эксплуатация осуществляется наклонными и горизонтальными скважинами большой протяженности при этом устье скважины, оборудовано, обычном надводным способом

На глубине 25-30 м применяют стационарные платформы состоящих из металлической или железобетонной опорный части и палубы, на которой размещается промысловые оборудование. До глубины 60-80 м главным образом используются однофункциональные платформы с добывающими скважинами или технологическим оборудованием (для сбора и подготовки продукции), энергетическими объектами, жилыми помещениями и др.

Глубина больше 80 м – как правило, является многофункциональными, причем каждая платформа может являться самостоятельным нефтегазопро-мыслом. Количество платформ определяется объектом дренирования и обычно бывает от 2-4.

Особенность шельфовой эксплуатации высокие затраты и недостаточность места для размещения оборудования. Эти ограничения привели к бурению горизонтальных скважин большой протяженности для увеличения площади дренирования нефтяного пласта.

Нефтяные компании уже разработали технологию направленного бурения для достижения максимального охвата с каждой скважины Статойл, например, пробурил за последнее 7 километровую скважину, расходящуюся на 5 км вокруг платформы Статфьюрд вглубь пласта, расположенного под морским дном на глубине 3500 м.

Первая скважина с подводным расположением устья была пробурена в 1943 г. на оз. Эри (США) на глубине 11, 5 м. С тех пор этим методом закончено около 300 скважин в различных морских месторождениях мира: в Мексиканском заливе, у Тихоокеанского побережья США, у побережья Юго-Восточной Азии, в Северном море и т. д. За 1976—1980 гг. число скважин с подводным расположением устья возросло с 217 до 283. В первой половине 1980г. намечалось оборудовать еще 66 скважин, для которых уже имелось оборудование или оно было заказано.

|

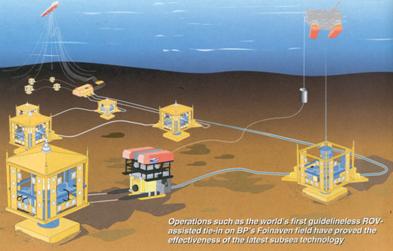

Рис. 29- Комплекс подводной эксплуатации скважин.

Метод разработки морских нефтяных месторождений с подводным расположением устьев скважины хотя и сложен, но обладает рядом преимуществ перед обычным способом надводного оборудования устьев.

Основным преимуществом этого метода является возможность ввода нефтяного месторождения в эксплуатацию очередями, что на практике ведет к ускоренному получению первой нефти. Пробурить с бурового судна несколько скважин, оборудовать их устья соответствующей подводной арматурой и ввести в эксплуатацию можно значительно быстрее, чем устанавливать дорогостоящую стационарную платформу, бурить с нее наклонно-направленные скважины, и лишь после этого ввести месторождение в эксплуатацию. Кроме того, метод разработки месторождения с подводным расположением устьев скважин дает возможность выявить некоторые геолого-физические характеристики месторождения и эксплуатационные параметры на более ранней стадии разработки.

Вследствие сравнительно низких капитальных затрат метод может быть применен для разработки месторождений с небольшими запасами нефти, эксплуатация которых с обычных стационарных платформ является нерентабельной.

Преимуществом системы с подводным расположением устья является также защищенность всего оборудования, установленного на дне, от внешних погодных условий. Известно, что надводные стационарные платформы представляют значительную навигационную опасность, в то время как при установке оборудования под водой такая опасность практически отсутствует, устраняется также пожарная опасность.

Существенным недостатком систем с подводным расположением устья является трудность доступа к устьевому оборудованию, особенно при расположении последнего на большой глубине и при необходимости частых ремонтов скважин. Кроме того, недостатком считают необходимость использования труда опытных водолазов, умеющих работать на большой глубине.

Следует отметить, что ряд крупных зарубежных нефтяных фирм относится с известной осторожностью к методу разработки морских месторождений скважинами с подводным расположением устья, считая, что этот метод еще не вышел из опытной стадии или же что он применим только для отдельных изолированных скважин.

Под водой устьевое оборудование устанавливают на устьях отдельных вертикально пробуренных скважин или на устьях направленных скважин, пробуренных на ограниченной площади кустом.

Для управления устьевым оборудованием и манифольдными камерами применяются гидравлические или электрогидравлические системы. Управление каждой задвижкой осуществляется либо по отдельным линиям, идущим с обслуживающего судна, либо через единый распределительный блок.

3. Для того чтобы в скважину поступала жидкость из пласта (будь то нефть, газ или вода) должно соблюдаться простое условие: пластовое давление должно быть выше гидростатического давления столба жидкости в стволе скважины.

Теперь, если энергия пласта изначально высока и пластовое давление выше давления столба жидкости в стволе скважины, то получаем естественный приток нефти. Такой способ называется фонтанный способ эксплуатации скважины.

Если энергии пласта недостаточно, чтобы обеспечить приток нефти в скважину, то у нас есть два варианта. Согласно приведенной выше формуле нам надо либо уменьшить плотность жидкости (ρ) в стволе скважины, либо уменьшить высоту столба жидкости (h). На величину g мы повлиять не можем, так как это величина постоянная.

На изменении плотности жидкости основан газлифтный способ эксплуатации скважины. При этом способе с помощью колонны насосно-компрессорных труб (НКТ) в скважину закачивают сжатый газ. Пузырьки газа, поднимаясь к устью скважины, снижают плотность столба жидкости, что обеспечивает снижение гидростатического давления и соответственно приток нефти из пласта.

Если же снижения плотности жидкости недостаточно для притока нефти, то остается только снижать высоту столба жидкости. Этого достигают насосными способами эксплуатации скважины. В скважину, попросту говоря, спускают насос и откачивают присутствующую в ней жидкость. Высота столба жидкости снижается до тех пор, пока из пласта не начнет поступать нефть. В результате при работающем насосе в скважине устанавливается какой-то равновесный уровень столба жидкости, который называется динамическим уровнем.

Таким образом, выделяют три основных способа эксплуатации скважин:

· – фонтанный;

· – газлифтный;

· – насосный

Методы, предполагающие использование внешнего источника мощности для поднятия жидкости на поверхность носят общее название механизированная добыча.

4. В нефтяной и газовой промышленности все острее становятся проблемы утилизации больших объемов нефтяного газа и газового конденсата, сохранения наиболее ценных легких бензиновых фракций при сборе, подготовке, транспорте и хранении нефти, газа и конденсата.

Обеспечение надежности работы систем сбора и установок подготовки нефти (УПН) обусловило необходимость разработки высокопроизводительных сепарационных установок с предварительным сбросом воды При этом должны учитываться следующие факторы: объем подготовки, схемы работы установки, уровень герметизации оборудования промысловых систем сбора и хранения, потенциальное содержание низкокипящих фракций в нефти и конденсате, экономическая целесообразность затрат на проведение мероприятий по стабилизации, возможность реализации продуктов стабилизации и др.

Качество нефти обусловлено, при прочих равных условиях, его фракционным составом и какие бы изменения не происходили в процессе разработки отдельных месторождений в системах сбора и подготовки, межпромыслового транспорта и хранения углеводородного сырья прежде всего должны максимально сокращаться потери углеводородного сырья при движении его от эксплуатационных скважин до потребителей.

Анализ систем сбора и подготовки скважинной продукции показывает, что на большинстве месторождений используется напорная герметизированная система, которая не исключает из системы резервуары и фактически не устраняет технологические потери, а переносит их в резервуарные парки трубопроводных управлений и сырьевые резервуары НПЗ.

Существующие нормативы и практика централизованного сбора и регенерации отработанных масел не дают ожидаемых результатов.

С учетом указанных недостатков, выявляющих слабую химмотологи-ческую эффективность централизованного сбора и регенерации отработанных масел, предлагается альтернативная концепция их сбора и регенерации непосредственно на местах применения.

При сравнительной химмотологи-ческой оценке базовой (существующей) и альтернативной схем сбора и регенерации отработанных масел предполагается, что качество регенерированного масла, а также себестоимость и удельные капитальные вложения, в том числе на предотвращение загрязнения внешней среды, совпадают, а объемы регенерированного масла при их одинаковом сборе различны.

Величина потерь не является критерием экономической эффективности процессов добычи, сбора, подготовки и хранения, если нет технологических возможностей для предотвращения этих потерь и экономических результатов использования теряемого углеводородного сырья.

Потери извлеченного из недр углеводородного сырья от испарения и различных утечек из-за несовершенства техники и технологии ее добычи, сбора, подготовки и хранения.

Предлагаемая технология особенно легко реализуется при раздельном методе сбора ОМ по сортам (А, Б, В, Г, Д, Е) и непосредственно на местах их потребления.

Величина этих потерь зависит от физико-химических свойств нефти и особенностей систем сбора, подготовки, хранения и транспортирования ее до потребителей.

Общие потери нефти при сборе, подготовке и хранении могут быть условно подразделены на две составляющие:

Технологические потери нефти - это количество нефти, которое неизбежно теряется при технологических процессах сбора, подготовки и хранения в связи с невозможностью осуществления этих процессов без указанных потерь при современном уровне техники и технологии.

Однако величина потерь нефти, происходящих при технологических процессах сбора, подготовки и хранения должна определяться, учитываться и планироваться в обязательном порядке раздельно по каждому из указанных процессов.

К числу основных причин больших потерь нефти при сборе, подготовке и хранении относятся следующие: а) испарение и унос при сепарации нефти (потери головных фракций).

При таком распределении углеводородов, для того чтобы исключить большие потери нефти от испарения, система сбора, подготовки и транспорта нефти должна быть полностью герметизирована, вплоть до потребителя.

Конечно, столь четкое разделение добытой нефти на газовую и жидкую фазы в технологии промысловой подготовки нефти — задача идеальная, и любая технология способна лишь в той или иной степени приблизиться к решению поставленной задачи.

Таким образом, решив вопрос о том, каким должно быть распределение углеводородов между нефтяной и газовой фазами в процессах промысловой подготовки нефти, необходимо найти такое технологическое решение, которое при минимальных затратах обеспечивало бы глубокую дегазацию нефти и отбензинивание нефтяного газа.

Невозможно только оптимизацией параметров системы сбора и подготовки нефти решить вопрос об оптимальном распределении углеводородов между газовой и нефтяной фазами.

Для решения этой проблемы необходимо вводить в существующую технологию сбора и подготовки нефти процесс промысловой стабилизации нефти, что позволит эффективно воздействовать на процесс распределения углеводородов между газовой и нефтяной фазами.

Решение этой проблемы обусловит резкое снижение потерь углеводородного сырья в процессах промыслового сбора, транспорта и подготовки нефти и нефтяного газа, которые на сегодняшний день еще велики.

Технология промысловой стабилизации нефти - эффективное средство распределения углеводородов между нефтяной и газовой фазами в процессах промысловой подготовки нефти.

Технологию промысловой стабилизации нефти нельзя рассматривать как обособленный элемент в системе сбора и подготовки нефти.

При этом обе ступени сепарации осуществляются в одном месте — на площадке установки промысловой подготовки нефти УППН.

Технологию промысловой стабилизации нефти наиболее целесообразно применять на крупных объектах промысловой подготовки нефти.

Использование технологии промысловой стабилизации нефти при подготовке нефти на промысле позволяет резко снизить потери углеводородного сырья и получить значительный экономический эффект.

5. В настоящее время наблюдается значительное снижение объемов добычи нефти. Это происходит по многим причинам. Основная из них – вступление месторождений в позднюю стадию разработки, которая характеризуется повышенной обводненностью продукции, увеличением числа ремонтов скважин и снижением дебитов скважин по жидкости. Поэтому особое значение приобретает проблема повышения эффективности эксплуатации добывающих скважин.

Факторами, влияющими на работу УЭЦН в скважинах, являются газ, вода, отложения солей и парафина, наличие механических примесей в добываемой из пласта жидкости. Их можно объединить в группу геологических причин, поскольку своим происхождением они обязаны условиями формирования нефтяной залежи.

Принципы добычи жидкости из скважины, такие как интенсификация, поддержание пластового давления, повышение нефтеотдачи, являясь по своему виду технологическими приемами, несомненно, воздействуют на геологические факторы, ослабляя или усиливая их. В отдельную группу можно выделить причины, обусловленные конструкцией скважины или УЭЦН. К ним относятся диаметр эксплуатационных колонн, кривизна скважин, исполнение узлов и деталей УЭЦН.

Перечисленные выше факторы относятся к осложнениям, так как воздействуют порознь или совместно, вызывают ухудшение технико-экономических показателей эксплуатации скважин, оборудованных УЭЦН.

Изучение накопленного научного и производственного опыта позволит выбрать правильные направления для совершенствования эксплуатации установками электроцентробежных насосов в осложненных условиях.

6. На основании анализа обстоятельств и причин аварии выбирают метод ликвидации прихвата. Общие принципы метода ликвидации прихвата следующие. Вначале рекомендуется применять методы, позволяющие ликвидировать прихват силами буровой бригады, без привлечения к этому дополнительных материалов. Выявляют озможность использования гидровибрирования насосами, гидроимпульса, способа снижения давления в зоне прихвата понижением уровня раствора в затрубном пространстве или способа многократного снижения давления в скважине путем закачивания в трубы жидкости с меньшей плотностью, чем у бурового раствора (например, воды, нефти, солярки и т. д.), и последующего резкого снижения давления (повторяя этот цикл несколько раз). Применяют наиболее подходящий метод или последовательно один за другим.

Далее выявляют возможность ликвидации прихвата без разъединения колонны над местом прихвата (жидкостная ванна, встряхивание торпедами, импульсно-воЛновой способ), но уже с привлечением дополнительных сил (геофизиков) и затрат дополнительных материалов. Выбор одного из этих методов диктуется соображениями освободить бурильную колонну, не допуская усложнения аварии из-за разъединения колонны. По выявлению невозможности применить метод, исключающий разъединение бурильной ко- лонны, рассматривают способы ликвидации прихвата более трудоемкими методами.

Ликвидация каждой группы прихватов имеет свои особенности. Так, после безуспешности первоочередных и легко осуществимых работ по ликвидации прихвата, возникающего под действием перепада давления, применяется один из следующих методов.

Метод снижения уровня бурового раствора в затрубном пространстве, основанный на принципе сообщающихся сосудов. Этим методом снижается гидростатическое давление на прихваченные трубы и на проницаемый пласт. Простота и быстрота возможности его осуществления (при соответствующих благоприятных условиях, изложенных при описании этого метода) позволяют рекомендовать его как первоочередной. Если этот метод осуществить невозможно или он не дал положительных результатов, то колонну пытаются освободить жидкостной ванной, используя соответствующую жидкость. При безрезультатности указанных способов пытаются освободить прихваченные трубы с помощью испытателя пластов. Когда использование этих методов не дает положительного результата, рекомендуется провести оценку дальнейших работ, имея в виду забуриваиие нового ствола или продолжение работ по ликвидации аварии длительными и трудоемкими методами (обуривание, извлечение по частям и т. д.). Какому методу дать предпочтение, определяется сопоставлением условий и возможностей осуществления метода применительно к конкретному случаю.

При заклинивании колонны труб эффективно производить встряхивание колонны взрывом торпеды или применить механические средства. Если возможно в короткие сроки (через 3—5 ч) провести встряхивание колонны труб взрывом торпеды или применить импульсно-золновой способ ликвидации прихвата, то используют их. Сначала пытаются освободить заклиненную колонну методом, исключающим разъединение бурильной колонны, и только после этого решается вопрос применения ударных механизмов, для установки которых обязательно требуется разъединение бурильной колонны над верхней границей прихвата.

В районах, где бурильная колонна заклинивается в известняках, самый результативный метод — установка кислотных ванн.

Если прихват произошел в хемогениой толще, представленной калийными, магниевыми или натриевыми каменными солями, то в качестве жидкости для ванны рекомендуется использовать морскую воду или воду с ПАВ. Прихват колонны, вызванный нарушением устойчивости горных пород, а также в результате образования сальников, часто ликвидируется путем максимально возможного натяжения бурильной колонны с одновременной интенсивной промывкой буровым раствором, в который желательно добавить 2—3 % ПАВ. При снижении натяжения, которое указывает на движение колонны, ее натягивают до заданного значения, и таким образом повторяют цикл до освобождения колонны. Иногда эта группа прихвата ликвидируется ударными механизмами {небольшая степень сложности). Как правило, сложные случаи этой группы аварий ликвидируются обуриванием и извлечением колонны по частям.

Успех ликвидации прихвата зависит прежде всего от правильного выявления интервала прихвата. Поэтому вопросу определения верхней границы прихвата, и особенно верхней и нижней его границ (интервала прихвата), необходимо придавать первоочередное значение.

Глоссарий:

1)Стационарная нефтяная платформа - тип нефтеплатформы, используемый для добычи нефти и газа в открытом море.

2)Кислотные ванны – вид солянокислотных обработок, рабочий раствор, которой закачивают в скважину в объеме ствола (или колонны) до забоя, не продавливая в пласт.

Контрольные вопросы:

1) Что такое шельфовое месторождение?

2) Перечислите гидротехнические сооружения морских месторождений.

3) Что такое " гидрометеорологические условия"?

4) Какие конструкции фонтанной арматуры (ФА) целесообразно использовать на морских скважинах?

5) Характерные отличия " морских" скважин от " сухопутных"?

|

|