Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методические указания. По технологии конструкционных материалов

|

|

ДОМАШНЕЕ ЗАДАНИЕ

по технологии конструкционных материалов

" Проектирование поковки вала и процесса ее копки па молоте"

По чертежу детали - вала редуктора, выбранному из табл. 1 в соответствии с вариантом задания (личным номером студента):

1) спроектировать молотовую поковку;

2) выбрать исходную заготовку для ковки;

3) разработать технологический процесс изготовления поковки.

Работа должна содержать:

- описание всех этапов проектирования поковки, исходной заготовки и процесса, ковки с необходимыми расчетами и вспомогательными эскизами;

- чертеж (эскиз) спроектированной поковки;

- упрощенную технологическую карту ковки с эскизами основных переходов.

Таблица 1 – Исходные данные для проектирования поковки

| № варианта |

|

|

|

| Марка стали |

| 40/40 | 58/60 | 50/60 | 40/50 | 45Х | |

| 50/45 | 70/60 | 58/90 | 50/50 | 35ХМ | |

| 55/50 | 88/100 | 75/100 | 55/25 | 40ХФ | |

| 60/50 | 90/70 | 70/100 | 60/45 | 40ХГТ | |

| 70/60 | 100/150 | 90/140 | 70/55 | 35ХГС | |

| 75/60 | 80/100 | 110/150 | 75/70 | 45ХН | |

| 85/70 | 90/120 | 115/160 | 85/70 | 40ХНМ | |

| 80/30 | 110/150 | 125/170 | 80/70 | 30ХН3 | |

| 95/70 | 105/150 | 125/100 | 95/80 | 40ХН2М | |

| 100/80 | 120/180 | 130/180 | 100/80 | 38ХНЗМ | |

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению задания

1. Проектирование поковки заключается в назначении припусков на механическую обработку и напусков, упрощающих процесс ковки. Рекомендуется следующая последовательность конструирования поковки;

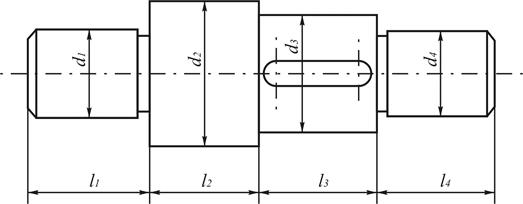

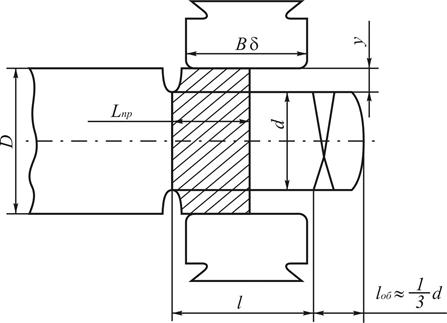

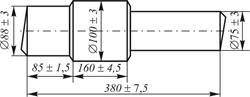

а) назначают конструктивные напуски, т.е. упраздняют мелкие конструктивные элементы (фаски, канавки, впадины зубьев и т.п.) и вычерчивают тонкими линиями упрощенный контур вала, состоящий из 4-х цилиндрических участков (ступеней), причем нулевой индекс присваивают участку с наибольшим диаметром (рис.1);

б) назначают в соответствии с ГОСТ 7829-70 основные и дополнительные припуски на механическую обработку:

- вначале назначают основные припуски  на все боковые поверхности в зависимости от общей длины вала и диаметра каждой ступени

на все боковые поверхности в зависимости от общей длины вала и диаметра каждой ступени  (табл. 2);

(табл. 2);

- затем определяют дополнительные припуски  на все боковые поверхности вала, кроме нулевого участка (табл. 3)

на все боковые поверхности вала, кроме нулевого участка (табл. 3)

Рисунок 1 – Схема назначения припусков на размеры поковок валов с уступами

Таблица 2 – Величина основного припуска d на боковую поверхность валов

Номинальный диаметр  , мм , мм

| Припуск d с допуском в мм при длине вала  , мм , мм

| ||

| до 250 | свыше 250 до 500 | свыше 500 до 800 | |

| до 50 | 5 ± 2 | 6 ± 2 | 7 ± 2 |

| свыше 50 до 70 | 6 ± 2 | 7 ± 2 | 8 ± 3 |

| свыше 70 до 90 | 7 ± 2 | 8 ± 3 | 9 ± 3 |

| свыше 90 до 120 | 8 ± 3 | 9 ± 3 | 10 ± 3 |

| свыше 120 до 160 | — | 10 ± 3 | 11 ± 3 |

Таблица 3 – Величина дополнительного припуска S на боковую поверхность валов

Разность диаметров,  , мм , мм

| Дополнительный припуск S, мм |

| до 40 | |

| свыше 40 до 80 | Т |

| свыше 80 до 100 |

- далее находят основной участок, т.е. участок с набольшим продольным сечением ( ); если нулевой участок окажется не основным, то на его боковую поверхность переносят дополнительный припуск с поверхности участка, принятого за основной;

); если нулевой участок окажется не основным, то на его боковую поверхность переносят дополнительный припуск с поверхности участка, принятого за основной;

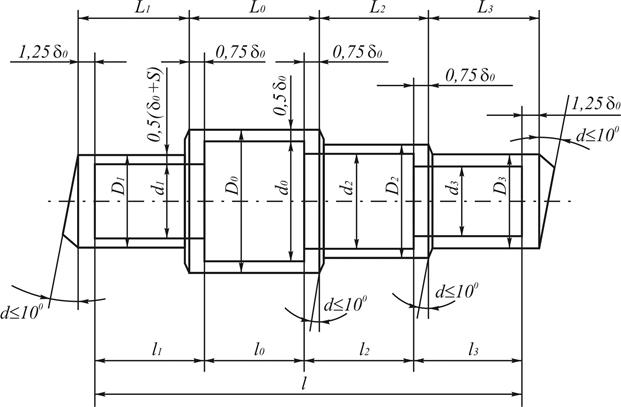

- вычисляют диаметры  всех ступеней поковки с учетом основного и дополнительного припусков:

всех ступеней поковки с учетом основного и дополнительного припусков:  ,

,

- назначают припуски на торцевые поверхности, равные  или

или  в соответствии со схемой на рис. 1 и рассчитывают длины всех ступеней поковки

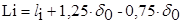

в соответствии со схемой на рис. 1 и рассчитывают длины всех ступеней поковки  , например

, например

- составляют вспомогательный эскиз разрабатываемой поковки и проставляют полученные размеры  и

и  , округленные с точностью до 1 мм.

, округленные с точностью до 1 мм.

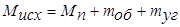

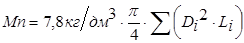

в) переходят к назначению технологических напусков, учитывающих возможности процесса ковки и зависящих от применяемого оборудования - молота. Поэтому предварительно выбирают молот, для чего необходимо знать массу исходной заготовки для ковки  и ее максимальное сечение

и ее максимальное сечение  :

:

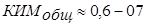

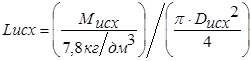

-  рассчитывают по массе детали (

рассчитывают по массе детали ( ) общему коэффициенту использования металла, учитывающему потери металла при ковке и последующей механической обработке (

) общему коэффициенту использования металла, учитывающему потери металла при ковке и последующей механической обработке ( ):

):

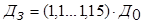

-  из проката обычно на 10 - 15% больше наибольшего диаметра поковки:

из проката обычно на 10 - 15% больше наибольшего диаметра поковки:

Выбор молота (массы падающих частей  и ширины бойка

и ширины бойка  производят по расчетным величинам

производят по расчетным величинам  и

и  , руководствуясь данными табл. 4

, руководствуясь данными табл. 4

Таблица 4 – Технические характеристики ковочных пневматических молотов

Масса падающих частей,  , кг , кг

| ||||||

Ширина бойка  , мм , мм

| ll0 | |||||

Предельная масса заготовки  , кг , кг

| 4...15 | 8...35 | 18...60 | 28...100 | 40...140 | 70...250 |

Наибольшее сечение заготовки  , мм , мм

|

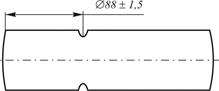

При назначении напусков рекомендуется проверить:

- выполняемость всех уступов (полуразность диаметров двух смежных участков - параметр " у " на рис.2) начиная с наибольшего диаметра. Уступы выполняют, если их высоты не менее 4 или 5 мм соответственно для 2-х диапазонов диаметров меньшего из притыкаемых участков: до 100 мм и свыше 100 до 180 мм. В противном случае, обычно, уступ аннулируют назначением напуска на " низший" участок;

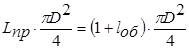

- возможность изготовления концевых ступеней, исходя из того, что длина участка присекаемого для протяжки ступени, должна быть не менее  . Длина присекаемого участка для ковки концевых ступеней вычисляется исходя из равенства объемов металла до и после деформирования с учетом длины обрубки

. Длина присекаемого участка для ковки концевых ступеней вычисляется исходя из равенства объемов металла до и после деформирования с учетом длины обрубки  (см. рис. 2):

(см. рис. 2):

, отсюда

, отсюда

Если  , то ступень обычно аннулируют, назначая напуск на ее боковую поверхность.

, то ступень обычно аннулируют, назначая напуск на ее боковую поверхность.

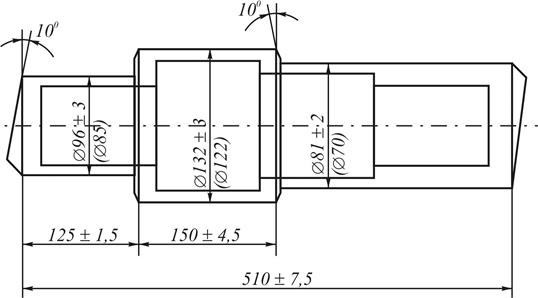

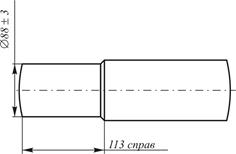

Составляют окончательный чертеж (эскиз) поковки (рис. 3). Поверхности уступов поковки выполняют под углом 10° к плоскости, перпендикулярной оси поковки.

= 4 при d до 100 мм

= 4 при d до 100 мм

5 при d свыше 100 до 180 мм

Рисунок 2 – Схема ковки концевой ступени вала длиной  путем протяжки присеченного участка

путем протяжки присеченного участка

| |

| Основная надпись ГОСТ 2.104-68 |

Рисунок 3 – Чертеж (эскиз) поковки вала

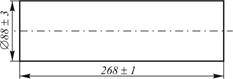

2. Выбор исходной заготовки, которой для поковок небольшой массы (несколько сотен килограмм) из конструкционных сталей служит горячекатаный прокат. Заключается в определения сечения (диаметра) и длины прутка.

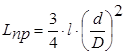

Поскольку основной формообразующей операцией при ковке ступенчатого вала является протяжка, размеры сечения заготовки определяют из условия обеспечения минимальной гарантированной величины укова у. Для пруткового проката  . Тогда сечение заготовки:

. Тогда сечение заготовки:  .

.

Для круглого сечения

ГОСТ предусматривает следующий ряд номинальных диаметров круглого проката:

мм

мм

По сортименту ГОСТа подбирают заготовку расчетного диаметра (или ближайшего большего размера)

Длину исходной заготовки  определяют, исходя из массы поковки с учетом потерь металла при ковке. Масса исходной заготовки

определяют, исходя из массы поковки с учетом потерь металла при ковке. Масса исходной заготовки

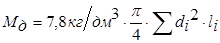

где  – масса поковки; ее величину допускается рассчитывать без учета косины руба и скосов, как массу нескольких цилиндров:

– масса поковки; ее величину допускается рассчитывать без учета косины руба и скосов, как массу нескольких цилиндров:

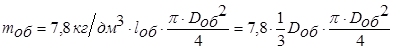

– масса отходов на обрубку; отход на обрубку с одной стороны рассчитывается по формуле:

– масса отходов на обрубку; отход на обрубку с одной стороны рассчитывается по формуле:

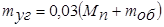

– потери на угар, составляющие при ковке 3-х ступенчатого вала около 4% от массы нагреваемого металла:

– потери на угар, составляющие при ковке 3-х ступенчатого вала около 4% от массы нагреваемого металла:

По известной величине массы заготовки и ее диаметру вычисляют длину исходного прутка:

, дм

, дм

3. Проектирование технологического процесса ковки включает:

- назначений вида и последовательности основных и вспомогательных операций (переходов) с указанием по разметке заготовки. Основной формообразующей операцией при ковке валов является протяжка. Операция протяжки одной ступени вала обычно включает следующие переходы: наметка протягиваемого участка на необходимой длине, пережим до требуемого диаметра ступени, протяжка намеченного участка. Расчет положения пережима ведут по формуле, использованной ранее для определения длины присекаемого участка при ковке концевой ступени (см. раздел 1);

- выбор температурного интервала ковки в зависимости от марки стали (табл. 5).

Таблица 5 – Температурные интервалы ковки углеродной и легированной стали

| Марка стали | Температура, 0С | |

начала ковки,

| конца ковки,

| |

| 10, 15 | ||

| 20, 25, 30, 35 | ||

| 40, 45, 50 | ||

| 15Х, 20Х, 30Х, 20ХФ, 40ХФ | ||

| 35Х, 40Х | ||

| 30ХМ, 35ХМ | ||

| 45Х, 50Х, 12Х2Н4А, 20ХГСА, 25ХГСА, 18ХНВА, 25ХГТ | ||

| 40ХН, 45ХН, 50ХН, 40ХГТ | ||

| 12XH3A, 20XH3A | ||

| 30ХН2МФА, 38ХН3МА, 40ХНМА, 30ХН3, 30ХГСА, 35ХГСА, 40ХН2М |

- назначение основного оборудования, а также кузнечного и контрольно-измерительного инструмента;

- расчет коэффициентов, характеризующих экономичность разрабатываемого процесса:

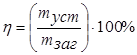

· Коэффициента выхода годного h:

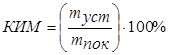

· Коэффициент использования материала  :

:

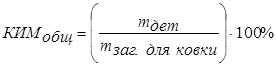

· Общего коэффициента использования материала  :

:

Разработанный технологический процесс оформляют в виде технологической карты, которая наряду с чертежом поковки является вторым важнейшим производственным документом. Рекомендуется упрощенная форма карты технологического процесса ковки ступенчатого вала, приведенная в табл. 6.

Таблица 6 – Карта технологического процесса ковки

| Эскиз поковки | Эскиз заготовки | ||||||||||||

|

| ||||||||||||

| Материал | Масса, кг | Коэффициент | Уковка | Исход. заготовка | Статьи расхода | кг | % | ||||||

| Наименов. марка | Использ. материала | Выхода годного | Вид | Профиль и размеры | Масса, кг | Поковка | 18, 6 | 85, 7 | |||||

| Угар | 0, 8 | 3, 7 | |||||||||||

| Сталь 45Х ГОСТ 4543-71 | 18, 6 | 72% | 85, 7% | 1, 21 | Прокат ГОСТ 2590-71 | Круг Æ 110 1=268 мм | 21, 7 | Обрубки | 2, 3 | 10, 6 | |||

| Итого | 21, 7 | 100 | |||||||||||

| № | Наименование перехода | Эскиз перехода | Оборудование и инструменты | ||||||||||

| 1 | Нагреть до  = 1200 0С

( = 1200 0С

( =800 0С) =800 0С)

|

| Камерная печь;

Пневматический молот

=500 кг =500 кг

=150 мм;

Бойки комбинированные;

Клещи;

Кронциркуль;

Линейка. =150 мм;

Бойки комбинированные;

Клещи;

Кронциркуль;

Линейка.

| ||||||||||

| 2 | Протянуть заготовку по всей длине на круг Æ 100мм | ||||||||||||

| 3 | Подогреть до  = 1300 0С = 1300 0С

|

| То же, и пережимки | ||||||||||

| 4 | Наметить на длинне 88 мм и пережать под последующую протяжку ступени Æ 88мм | ||||||||||||

| 5 | Протянуть концевую ступень Æ 88мм |

| То же | ||||||||||

|

|