Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Краткая характеристика технологических методов получения заготовок

|

|

Под заготовкой подразумевается материал, которому придана форма и физико-механические свойства, необходимые для получения из этого материала готовой детали. На выбор формы, размеров и способа получения заготовки оказывает конструкция, форма, размеры и материал детали.

В качестве заготовок деталей

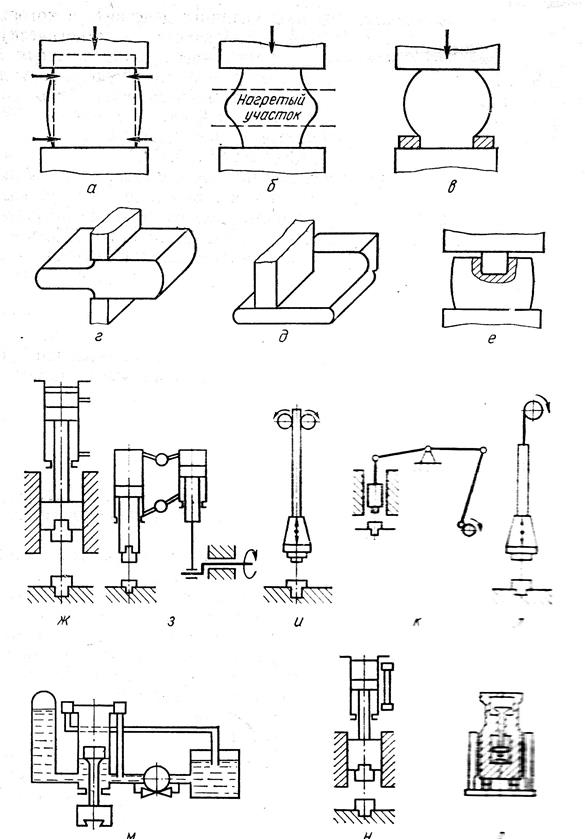

При изготовлении заготовок применяют следующие методы (рис.1):

Рис. 1. Методы получения заготовок

Литье в земляные формы, которые служат для изготовления только одной детали и при извлечении заготовки разрушаются.

Литье в металлическую форму (кокиль) экономически целесообразно при величине партии 300—500 шт. для мелких отливок и 30—50 шт. для крупных отливок.

Литье по выплавляемым моделям экономически целесообразно при изготовлении деталей сложной конфигурации из любых сплавов, а также позволяет заменить узлы из нескольких деталей одной литой деталью. Литье по растворяемым и выплавляемым моделям, изготовляемым из легкоплавких и растворимых в воде солей (например, калийной или натриевой селитры), широко используется для групповой отливки деталей, при этом модели легко удаляются из формы выплавлением или растворением водой.

Литье под давлением применяется для производства фасонных отливок из цветных сплавов и является целесообразным при производстве 100—500 отливок.

Центробежное литье применяется при изготовлении литых заготовок, представляющих собой тело вращения. Производство заготовок, имеющих глубокие выступы и тонкие сечения, целесообразно выполнять штамповкой из жидкого металла, при которой удельное давление в шесть — восемь раз меньше, чем при горячей штамповке. Этот метод целесообразен при партии приблизительно в 100 шт.

Поковки получают свободной ковкой, ковкой в подкладных штампах, штамповкой в закрепленных штампах и специальными методами.

Прогрессивным методом является ковка на ротационно-ковочной машине, обеспечивающая 8—10-й классы чистоты поверхностей при холодной обработке и 1—2-й классы при горячей.

Некоторые заготовки можно получить из проката или стальных профилей. Для изготовления гладких и ступенчатых валов с небольшим перепадом диаметров, крепежных изделий, рычагов, тяг, втулок и т. п. целесообразно применять сортовой прокат: круглый, квадратный, шестигранный, прямоугольный, листовой и трубный.

Применение профильного проката для изготовления балок, кронштейнов, полок и т. п. позволяет сократить объем обработки резанием на 30—40%, экономить расход материала и снизить трудоемкость изготовления деталей на 20—30%. Для заготовок в виде многоступенчатых валов, полых профилированных трубчатых форм и шаров применяется периодический продольный и поперечно-винтовой прокат.

Применение метода холодного и горячего накатывания профиля зуба вместо изготовления его методом резания повышает усталостную прочность до 20%, обеспечивает экономию металла до 20% и снижает затраты на изготовление зубчатых колес на 20—25%.

Метод точной объемной горячей штамповки зубчатых колес с одновременным формообразованием зубьев на кузнечно-прессовом оборудовании позволяет снизить затраты на изготовление конических зубчатых колес на 10—12%, а цилиндрических — на 30—32%.

Новые способы сварки позволяют в отдельных случаях отказаться от кованых и литых заготовок. Так, электрошлаковая сварка позволяет сваривать изделия любой толщины. Сварка в среде защитных газов дает возможность соединять тонкие детали из легированных сталей и цветных металлов. Сварка позволяет значительно упростить технологию изготовления различных конструкций, взамен цельнолитых или кованых деталей изготовлять детали по частям и сваривать их вместе, цельнолитые или кованые детали из дорогостоящей высоколегированной стали заменять комбинированными деталями, в которых только наиболее ответственные элементы, находящиеся в тяжелых условиях, изготовляются из специальной стали.

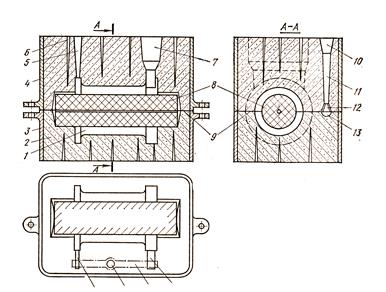

Рис. Эскиз литейной формы: 1 — собственно полость формы;

2 — формовочная смесь; 3 — опока нижней полуформы; 4 — опока верхней полуформы; 5 — выпор; 6 — вентиляционный канал; 7-прибыль; 8 — стержень; 9 — плоскость разъема формы (лад); 10 — литниковая воронка; 11 — стояк; 12 — шлакоуловитель; 13 — зумпф; 14, 15- питатели

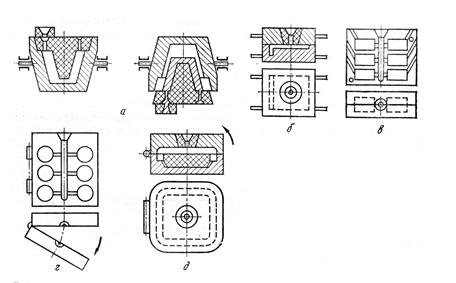

Рис. Разновидности кокилей: а — вытряхной; б — с горизонтальной плоскостью разъема; в — с вертикальной плоскостью разъема; г — створчатый с вертикальной плоскостью разъема; д — створчатый с горизонтальной плоскостью разъема

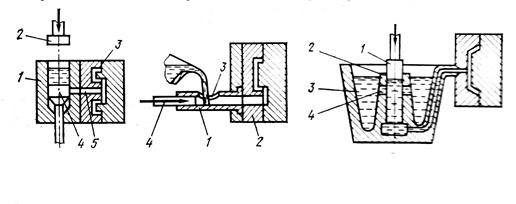

Рис. Схемы холодной вертикальной (а) и горизонтальной б) поршневых камер прессования машин литья под давлением; Схема горячей поршневой камеры прессования.

Центробежное литье: 1-ковш с расплавленным металлом; 2 -литейная форма (изложница); 3 — отливка; 4-подвижный желоб.

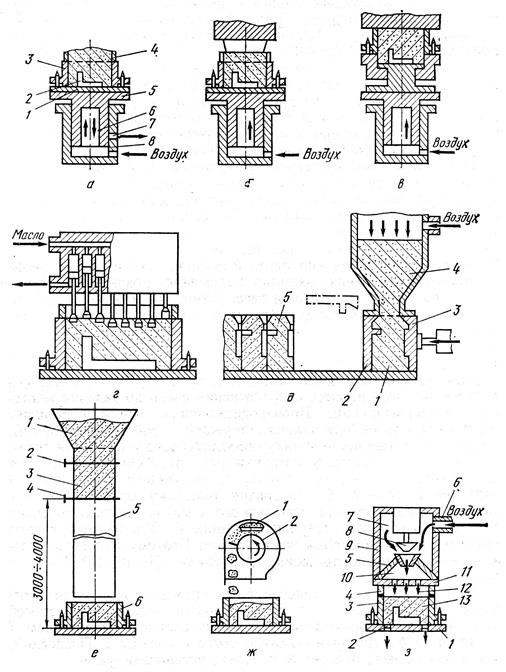

Рис. Схема уплотнения формовочных смесей различными методами:

а - встряхиванием; 6 - верхним прессованием; в - нижним прессованием г- прессованием многоплунжерной головкой; д- пескодувно-прессовым: е- гравитационным; ж- пескометным; з - импульсным

Рис. Схемы свободной ковки и основных типов молотов:

а — осадка; б, в - высадка; г — протяжка; д — разгонка;

ж — паровоздушный молот; з— пневматический; и, к, л- механические молоты; м— гидравлический; н - газовый; о –высокоскоростной молот

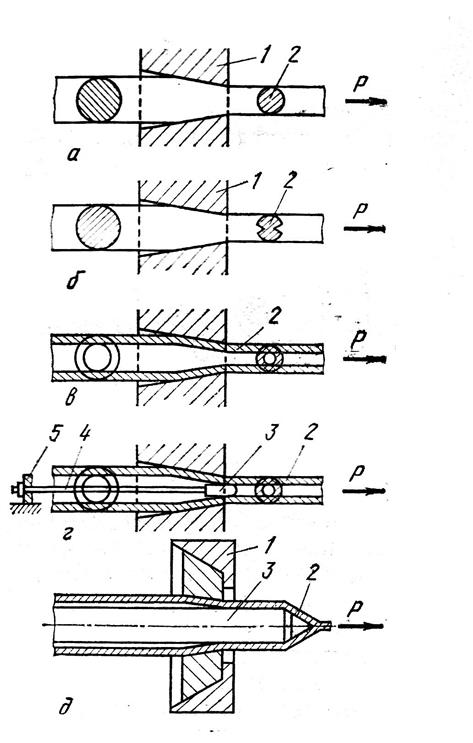

Основные схемы процесса волочения:

а — круглого сплошного профиля; б — фасонного сплошного профиля; в — круглой трубы без оправки (редуцирование); г, д — круглой трубы на короткой и на длинной оправках с уменьшением по диаметру и утонением стенки; 1 — волока; 2 — протягиваемое изделие; 3 — оправка; 4 — стержень короткой оправки; 5 — упор стержня

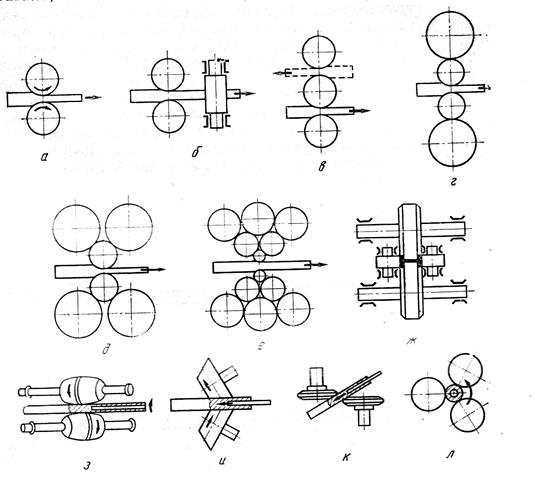

Рис.: а и б — станы «дуо» — двухвалковые; в — «трио», применяются редко; г — «квар-- четырехвалковые станы находят самое широкое применение для горячей и холодной прокатки; д — шестивалковые станыслужат для холодной прокатки тонких и узких лент с жесткими допусками; е — двенадцати- и более валковые станы предназначены для производства фольги высокой точности вхолодную; ж — универсально-балочные станы с неприводными вертикальными валками для горячей прокатки широкополочных балок; г, и, к, л — трубные станы горячей прошивки и раскатки гильз.

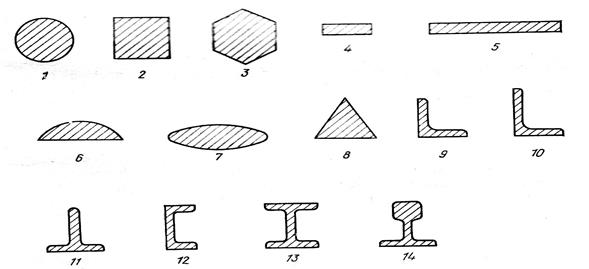

Сортамент прокатной продукции

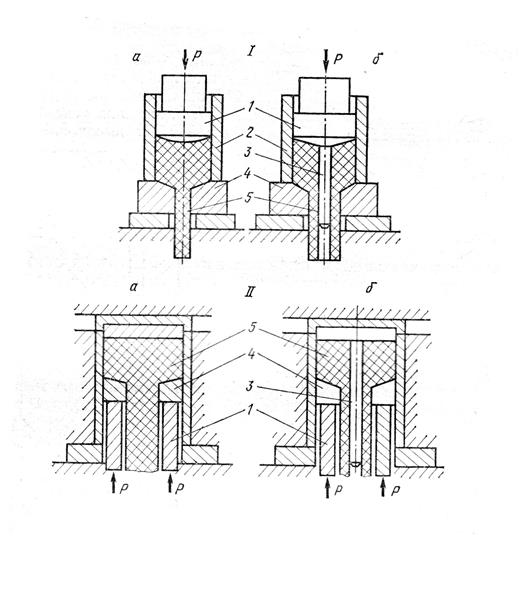

Рис. Методы прямого (I) и обратного (II) прессования прутков (а) и труб (б):

1 — штемпель; 2 — контейнер; 3 — трубная оправка (игла); 4 — матрица; 5 — прессуемый металл

|

|