Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология

|

|

Прокатка металла на стане ведется в автоматическом режиме с помощью АСУ DMC 2000. Система DMC 2000 непосредственно соединена с приводами двигателей с помощью локальной вычислительной сети участка и выполняет регулирование с обратной связью по скорости всех прокатных устройств на основании соответствующих уставок, заданных оператором стана с автоматизированного рабочего места оператора (АРМО).

Система АСУ DMC 2000 осуществляет контроль и регулирование натяжения между клетями стана, работающими в режиме минимального натяжения (между клетями №1-В; №2-№5; №6-№11 и №12-№13), а также контроль и регулирование петлеобразования в межклетьевых промежутках при прокатке металла в клетях с №14 по №17 предчистовой группы (рисунок 1.1). Уставки минимального натяжения и оптимальной высоты петли задаются в систему АСУ ТП оператором стана с ПУ-1.

Для предотвращения «биения» во время выхода хвостовой части прутка из клети, расположенной перед петлеобразователем, высота петли при подходе заднего конца раската к данной клети постепенно уменьшается вплоть до полного исчезновения в момент, когда хвостовой участок проката покидает прокатную клеть.

Прокатка в обжимной группе осуществляется в режиме непрерывной прокатки в одну нитку. После прокатки в обжимной группе раскат, при помощи стрелки поочередно или согласно определенной уставки, направляется по правой или по левой нитке промежуточного сдвоенного рольганга, оснащенного теплоудерживающими крышками. Наличие раската по ниткам отслеживается при помощи датчиков горячего металла. С промежуточного рольганга раскаты задаются в две нитки клети №2 черновой группы. В черновой группе прокатка производится в четырех клетях горизонтального типа. Кантовка раската производится посредством кантующих роликов выводных проводок.

После клети №5 черновой группы по каждой нитке установлены кривошипные ножницы, предназначенные для обрезки переднего и заднего конца, а также аварийного реза раската. Ножницы должны быть настроены таким образом, чтобы окружная скорость режущей части была незначительно больше скорости раската. После ножниц раскаты задаются в промежуточную группу.

Первая промежуточная группа состоит из шести клетей горизонтального типа. После клети №11 по каждой нитке установлены летучие ножницы, предназначенные для обрезки переднего, заднего конца и аварийного реза раската.

После выхода из первой промежуточной группы раскат прокатывается во второй промежуточной группе, состоящей из двух клетей горизонтального типа. После второй промежуточной группы происходит разделение технологического потока на левую и правую стороны стана, оборудование которых имеет идентичное расположение. В дальнейшем, прокатка ведется в предчистовой группе стана, состоящей из четырех клетей, последовательно расположенных в горизонтальном и вертикальном положении. На участке перед предчистовой группой располагается горизонтальный петлеобразователь, который обеспечивает отсутствие натяжения между второй промежуточной и предчистовой группами. Между всеми клетями предчистовой группы расположены вертикальные петлеобразователи для обеспечения минимального межклетьевого натяжения. Величина натяжения между клетями регулируется при помощи датчика петли.

После предчистовой группы промежуточный раскат проходит по транспортирующим проводкам («позвонкам»), выполненным в виде петли. В линии петли находятся: секция промежуточного (междеформационного) охлаждения, пирометры, установленные до и после секции водяного охлаждения, трайбаппарат и ножницы для обрезки переднего, заднего конца и аварийного реза раската. Стрелка, установленная на входной стороне ножниц, в автоматическом режиме направляет раскат либо на порезку к ножницам, либо на линию прокатки.

После ножниц установлен вертикальный петлеобразователь для регулирования натяжения раската между промежуточной группой и чистовым блоком. Чистовой блок состоит из 10 клетей консольного типа, расположенные под углом 90о по отношению друг к другу и под углом 45о по отношению к линии прокатки. В чистовом блоке осуществляется однониточная прокатка без кантовки раската с небольшим межклетьевым натяжением. Скорость прокатки в блоке возрастает от 6-12 м/сек на входе до 100 м/сек и выше на выходе.

Для контроля размеров готового профиля, за чистовым блоком расположена установка «HI-GAUGE» – «Измеритель профилей». Показания установки передаются АСУ ТП стана на интерфейс ПУ-1.

| 7 8 |

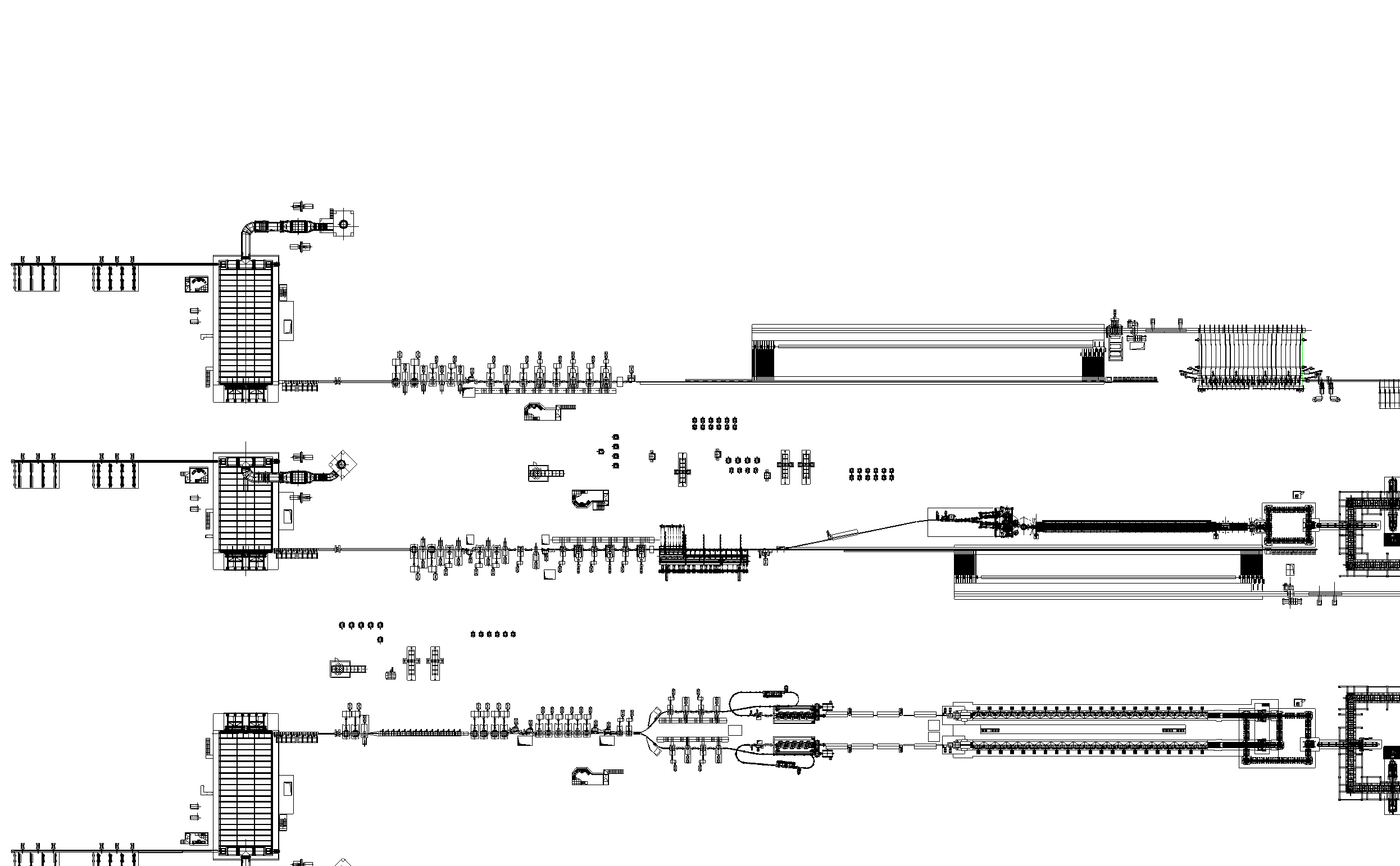

Рисунок1.2 - Схема расположения оборудования стана 170

Рисунок1.2 - Схема расположения оборудования стана 170

1-загрузочные столы; 2-рольганг с платформой для взвешивания; 3-нагревательная печь; 4-рольганг со столом для аварийного сброса заготовок; 5-установка гидросбива окалины; 6-обжимная группа клетей; 7-стрелка; 8-промежуточный сдвоенный рольганг с теплоудерживающими крышками; 9-черновая группа клетей; 10-летучие ножницы №1; 11-первая промежуточная группа клетей; 12-летучие ножницы №2; 13-вторая промежуточная группа клетей; 14-горизонтальные петлеобразователи; 15-предчистовая группа клетей; 16-вертикальные петлеобразователи; 17-трайбаппарат; 18-роторные ножницы; 19-вертикальный петлеобразователь; 20-промежуточная секция водяного охлаждения; 21-десятиклетьевой чистовой блок; 22-установка контроля размеров профилей; 23-линия водяного охлаждения (ЛВО); 24-трайбаппараты ЛВО; 25-виткообразователь; 26-конвейер воздушного охлаждения; 27-виткосборник; 28-транспортер с паллетами; 29-кантователь; 30-крюковой транспортер; 31-машина обвязки и уплотнения бунтов; 32-платформа для взвешивания; 33-тележка накопления бунтов.

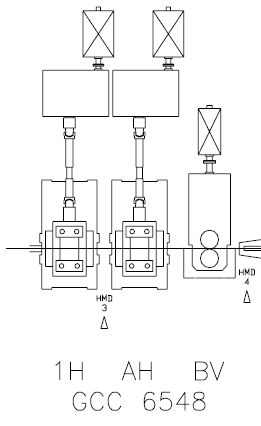

Рисунок 1.3 - Предчерновая группа клетей прокатного стана

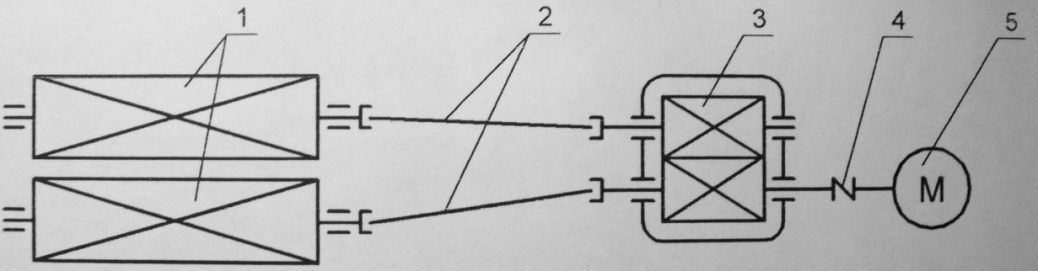

Кинематическая схеме электропривода валков представлена на рисунке 1.4.

1 – Рабочие валки; 2 – Шпиндели универсальные; 3 – Шестерённая клеть; 4 – Муфта; 5 – Двигатель

Рисунок 1.4 – Кинематическая схема электропривода горизонтальных валков черновых клетей

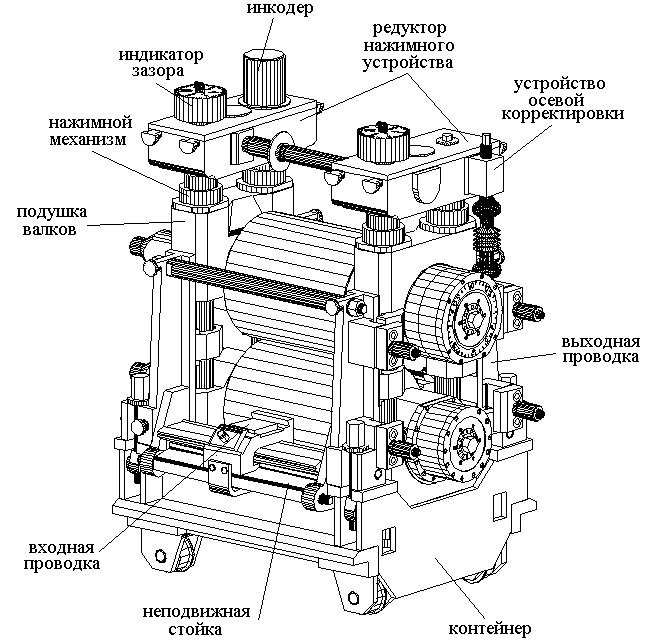

Рисунок 1.5 - Устройство кассеты клети

|

|