Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет 8. Как сгорает топливо в дизеле

|

|

Как сгорает топливо в дизеле

Процесс сгорания топлива в цилиндре дизельного двигателя наиболее наглядно характеризуется индикаторной диаграммой, показывающей зависимость давления в цилиндре от угла поворота коленчатого вала. Вид индикаторной диаграммы зависит от многих факторов, определяемых конструкцией двигателя (тип камеры сгорания, давление впрыска). режимом работы (частота вращения, температура, угол опережения впрыска), сортом топлива и его фракционным составом.

Период задержки воспламенения; 2, 3 - фаза быстрого горения; 3, 4 - фаза медленного горения; 4 и далее - догорание на линии расширения. O - угол опережения впрыска. Что требуется от дизельного топлива

Процессы смесеобразования и сгорания топлива в дизелях происходят за очень короткий промежуток времени (примерно 20-25° поворота коленвала). У современных дизелей ситуация усугубляется тем, что чем более высокооборотен двигатель, тем меньше время протекания процесса. В таких условиях дизельное топливо для обеспечения надежной работы двигателя должно отвечать многим требованиям, важнейшими из которых являются:

· хороший распыл топлива и оптимальное смесеобразование;

· полное сгорание топлива с малой задержкой самовоспламенения и минимальным образованием сажистых и токсичных веществ (оксида азота NOx, оксидов серы SO2, SОз, сероводорода H2S, бенз-а-пирена С20Н12) и др.;

· хорошая прокачиваемость топлива для обеспечения надежной и бесперебойной работы топливной аппаратуры;

· низкое нагарообразование в камере сгорания;

· отсутствие коррозии топливопроводов и деталей топливной аппаратуры;

· достаточная стабильность свойств при длительном хранении.

· Билет№2

1 Для двигателя «Волга» с верхним расположением клапанов следует соблюдать следующий порядок регу» лировки зазора:

а) снять кронштейн воздушного фильтра и трубку вакуум-регулятора;

б) снять крышку клапанной коробки (не повреждая прокладки), повернуть коленчатый вал в такое положение, при котором выпускной клапан первого цилиндра полностью открыт, и дополнительно повернуть вал на 1/4 оборота. В таком положении проверить и, если нужно, отрегулировать зазоры между коромыслом и клапаном у третьего, пятого, седьмого и восьмого клапанов, считая по порядку от радиатора;

в) повернуть коленчатый вал от предыдущего положения еще на один полный оборот и проверить, а при необходимости отрегулировать зазоры в остальных клапанах, то есть в первом, втором, четвертом и шестом, считая также от радиатора (рис. 58);

г) у восьмицилиндровых V-образных двигателей для регулировки зазора у клапанов первого цилиндра необходимо установить его поршень в в. м. т. по такту сжатия (по меткам на маховике или, для двигателя ЗИЛ-130, по отверстию на шкиве коленчатого вала, которое должно располагаться под меткой в.м.т. на указателе установки зажигания, расположенного на датчике ограничителя максимальных оборотов), отрегулировать зазоры у клапанов первого цилиндра; у остальных цилиндров их следует регулировать соответственно' порядку работы, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 90° (1, 5, 4, 2, 6, 3, 7, 8)

д) при регулировке зазора необходимо (рис. 49), удерживая отверткой регулировочный винт 13, отвернуть его контргайку 12 и, вращая отверткой винт 13, установить необходимый зазор между коромыслом 11 и стержнем клапана. Затем затянуть контргайку и вновь проверить зазор. Привод выпускных клапанов такой же, только в нем нет резинового колпачка.

2 Схема системы питания двигателя: 1 — дроссельный узел; 2 — клапан продувки адсорбера; 3 — топливный фильтр; 4 — сепаратор; 5 — заливная труба; б — адсорбер; 7 — форсунки; 8 — диагностический штуцер топливной рампы; 9 — топливная рампа; 10 — топливный бак; 11 — топливный модуль

Воздух к впускным клапанам цилиндров двигателя подводится через впускной модуль.

3.3 Такт впуска

В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь. - Такт сжатия

Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степенью сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с большим октановым числом, которое дороже.

Такт расширения, или рабочий ход

Незадолго до конца цикла сжатия топливо-воздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы сгорание топлива успело, полностью закончится к моменту достижения поршнем НМТ, то есть для наиболее эффективной работы двигателя. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством (центробежным и вакуумным регулятором, воздействующим на прерыватель). В современных двигателях для регулировки угла опережения зажигания используют электронику.

Видео наглядно демонстрирует процесс работы четырехтактного двигателя

- Такт выпуска

После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается, и цикл начинается сначала.

Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемещается с остаточными отработавшими газами и называется рабочей смесью.

Коэффициент остаточных газов характеризует степень загрязнения свежего заряда отработавшими газами и представляет собой отношение массы продуктов сгорания, оставшихся в цилиндре, к массе свежей горючей смеси. Для современных карбюраторных двигателей коэффициент остаточных газов находится в пределах 0, 06-0, 12.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными.

3.1 После первых 2000...3000 и 10 000 км, а затем через каждые 20 000 км пробега проверить крепление узлов и деталей карданной передачи.

Через каждые 30 000 км пробега смазать смазкой Фиол-1 шлицевое соединение фланца переднего карданного вала, для чего на место резьбовой пробки ввернуть пресс-масленку.

После смазки пресс-масленку снова заменить пробкой.

ОСНОВНЫЕ НЕИСПРАВНОСТИ КАРДАННОЙ ПЕРЕДАЧИ

Стук в карданной передаче при трогании с места, при резком разгоне и переключении передач

Эта неисправность возникает при износе подшипников карданных шарниров и прежде всего заднего, а также при увеличенном зазоре в шлицевом соединении. Устраняется неисправность заменой крестовин в сборе с подшипниками или заменой карданной передачи в сборе.

Вибрация карданной передачи

Причины неисправности и способы устранения: ослабление крепления вилок карданных шарниров, промежуточной опоры или поперечины к кузову. Визуально проверить места крепления, затянуть болты и гайки;

-деформация карданных валов. Заменить карданную передачу в сборе или отремонтировать ее на станции технического обслуживания;

-износ или повреждение центрирующей втулки фланца эластичной муфты и центрирующего кольца вторичного вала коробки передач. Заменить изношенные детали (втулка заменяется в сборе с фланцем эластичной муфты);

-повреждение промежуточной опоры или износ ее подшипника. Заменить изношенные и поврежденные детали.

Утечка смазки

Возникает при ослаблении обоймы сальника фланца эластичной муфты или износе сальников карданных шарниров и шлицевого соединения. Ослабленную обойму поджать к сальнику и обжать ее по проточке фланца, изношенные сальники заменить.

Для своевременного обнаружения этой неисправности регулярно осматривать карданную передачу, чтобы не допустить интенсивного износа деталей.

3.2 Зубчато-реечная передача - частный случай зубчатой передачи, широко используемой в станках и механизмах для передачи вращательного движения и преобразования угловых скоростей и крутящего момента.

Зубчато-реечная передача как элемент трансмиссии служит для преобразования вращательного движения (например, вала мотор-редуктора) в поступательное, реже наоборот.

Зубчатые передачи выполняются с прямыми зубьями для работ на малых и средних скоростях, с косыми зубьями для использования на средних и высоких скоростях или когда требуется повышенная точность перемещения; с шевронными зубьями для передачи больших моментов в тяжёлых машинах, с круговыми зубьями в конических передачах.

Передачи зубчатая рейка - шестерня получили широкое распространение в машиностроении благодаря удачному сочетанию нагрузочных, динамических и точностных характеристик. Они отличаются надежностью, простотой конструкции и удобством монтажа.

3.3 Индикаторная мощность двигателя, полезная работа, совершаемая газами в цилиндрепоршневого двигателя в единицу времени; определяется путём обработки индикаторных диаграмм полученных при испытании двигателя.

Эффективная мощность мощность двигателя, отдаваемая рабочей машине непосредственно или через силовую передачу. Мощность двигателя, непосредственно затрачиваемая на работу (движение). Для определения эффективной мощности необходимо из мощности двигателя вычесть потери, расходуемые на трение в механизмах передачи, а также связанные с эффективностью работы.

4.1 Что влияет на техническое состояние автомобиля?

Износ это процесс разрушения поверхностей деталей и нагрузки остаточных деформаций при их трении. Износ можно объяснить, как процесс, во время которого деталь изменяет свою форму, размеры, объем и массу.

Трение различают сухое (при сухом трении трущиеся поверхности детали взаимодействуют непосредственно друг с другом, например тормозные колодки и тормозные барабаны) и жидкостное (масляный шар, который превосходит микронеровности и не допускает непосредственного контакта).

Основные виды износа: абразивный, окислительный, усталостный, эрозийный, фретинг-коррозия.

На изменение технического состояния автомобиля существенно влияют условия эксплуатации:

· Дорожные условия (техническая категория дорог, вид и качество дорожного покрытия, подъемы, спуски, радиусы);

· Условия движения (интенсивность движения, движение по бездорожью);

· Климатические условия (температура окружающей среды, влажность, ветровые нагрузки, солнечная радиация);

· Сезонные условия (пыль, грязь, влажность);

· Агрессивность окружающей среды (морской воздух, соль на дорогах);

· Нагрузка автомобиля.

4.2

4.3

1. Частота вращения коленчатого вала. При увеличении частоты вращения коленчатого вала сокращается время контакта рабочего тела со стенками цилиндра и утечки газа через зазоры между поршнем и цилиндром, что приводит к уменьшению значения n2.

2. Нагрузка. В карбюраторных двигателях с ростом нагрузки значение показателя n2 почти не изменяется, в дизелях этот показатель уменьшается вследствие увеличения фазы догорания.

3. Размеры цилиндров. При неизменном рабочем объеме цилиндра с увеличением отношения S/D значение показателя n2 уменьшается.

4. Конструкция камеры сгорания. С увеличением размеров камеры сгорания повышается отвод теплоты от рабочего тела, поэтому значение показателя n2 увеличивается.

5. Техническое состояние двигателя. При износе цилиндропоршневой группы возрастают утечки рабочего тела, что аналогично отводу теплоты. Поэтому в изношенных двигателях значение показателя будет выше, чем у двигателей, имеющих хорошее техническое состояние.

5.1 В зависимости от периодичности выполнения работ, их количества, сложности и трудоемкости выделяют четыре вида техобслуживания транспортных средств: ежедневное (ТО), первое (ТО-1), второе (ТО-2) и сезонное (СО).

В процессе ТО-1 и ТО-2 производятся крепежные, очистительные, смазочные, контрольно-диагностические и регулировочные работы. Их нужно делать после определенного пробега, как указано в прилагаемой к автомобилю инструкции пользователя.

Ежедневное обслуживание авто

укомплектованность транспортного средства;

состояние его кузова;

наличие и состояние зеркал заднего вида;

наличие и читаемость номеров;

работоспособность замков дверей, капота и багажника;

исправность электрооборудования (стеклоочистителей, световых приборов, сигнализации);

герметичность систем питания, смазки и охлаждения и достаточное количество в них соответствующих жидкостей;

герметичность гидропривода тормозной системы;

свободный ход рулевого колеса;

исправность контрольно-измерительных приборов.

Дважды в год в целях подготовки машины к езде в холодное и в теплое время, производится сезонное техобслуживание. Наиболее характерный пример — замена колесной резины на зимнюю и летнюю при наступлении соответствующего сезона.

5.2

Система Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов.

5.3

Развитие механотронных систем управления газообменом и сгоранием позволяет существенно улучшить эффективность работы двигателя внутреннего сгорания. Применение механотронных систем управления газообменом и сгоранием позволяет изменять рабочий процесс, воздействуя на систему газообмена, систему зажигания и топливоподачи, что позволяет работать двигателю по регулируемому термодинамическому циклу. Для моделирования рабочего процесса двигателя с работой по регулируемому термодинамическому циклу была разработана математическая модель, позволяющая рассчитывать эффективные, индикаторные параметры двигателя.

В начале расчета задаются начальные условия, такие как: геометрические параметры двигателя (количество цилиндров, тактность, размеры цилиндра и т.п.) и элементов системы газораспределения (фазы газораспределения и геометрические параметры клапанов и распределительных валов), параметры смесеобразования.

Расчет изменения объема камеры сгорания проводится через геометрические зависимости механизма, а расчет эффективной площади проходных сечений органов газообмена выполняется по максимальному значению эффективной площади (mf)max и продолжительности посадки и подъема клапанов, определяемых зависимостями:

mfп.п.= 0, 5*(mf)max*(1-cos((f-fн.о.)*3, 14/fп.о.))

mfп.к.= 0, 5*(mf)max*(1-cos((f-fн.з.)*3, 14/fп.з.)),

где fн.о., fн.з. - углы поворота кривошипа, соответствующие началу открытия и началу закрытия клапана; fп.о., fп.з. - продолжительность подъема и посадки клапана в град. п.к.в. (определяются профилем кулачков распределительных валов).

Расчет основных параметров рабочего тела проводится по классической методике И.И. Вибе.

Расчет параметров газообмена производится с учетом потерь давления на тактах впуска и выпуска, выраженные через функции от скорости поршня и эффективной площади проходных сечений органов газообмена. Среднее давление в цилиндре на тактах выпуска и наполнения рассчитывается с учетом среднего давление потерь во впускных и выпускных клапанах, описываемых в виде функций от средней скорости поршня на расчетном режиме и эффективной площади проходных сечений, а так же эмпирической зависимости от площади поршня (p=f (mf, Wп, Fп)).

Расчет процесса выпуска обусловлен расчетом параметров газа в цилиндре в начале открытия выпускных клапанов, которые определяются совместным решением уравнения теплового баланса для участка индикаторной диаграммы от нижней мертвой точки до момента открытия выпускных клапанов и уравнения состояния. Расчет параметров газов учитывает надкритическое и подкритическое течения газов.

На участке перекрытия клапанов рассчитывается заброс отработавших газов во впускной коллектор, их перетекание обратно в цилиндр и начало поступления свежего заряда в цилиндр.

Расчет процесса впуска начинается с расчета изменения давления в цилиндре и расчета продуктов сгорания поступивших из впускного коллектора в цилиндр и последующего определения массы свежего заряда поступившего в цилиндр и части выброса свежего заряда в начале такта сжатия.

На следующем этапе расчета выполняется проверка выполненных расчетов по уравнению массового баланса, после чего определяется масса свежего заряда, коэффициент наполнения, отнесенный к условиям на впуске и коэффициент остаточных газов.

Расчёт процесса сжатия осуществляется без учёта теплообмена между рабочим телом и стенками рабочей полости, а также без учёта утечек рабочего тела через поршневые кольца. Среднее значение показателя адиабаты на участке сжатия определяется методом последовательных приближений.

При расчете процесса сгорания определим температуру рабочего тела (Tz) в конце участка сгорания из уравнения теплового баланса, после чего вычислим степень повышения давления, максимальное давление цикла и объем рабочего тела в конце участка сгорания.

Расчет процесса расширения заключается в определении параметров рабочего тела в конце рабочего хода. Среднее значение показателя политропы расширения определяется из уравнения теплового баланса для участка расширения методом последовательных приближений.

На последнем этапе расчетов определяются эффективные и индикаторные показатели двигателя (gi, ge, Ni, Ne, pe, pi, КПДe, КПДi, КПДм, Mк).

6.1

Срок службы аккумуляторной батареи при надлежащем уходе за ней составляет примерно 3-4 года, или 75 000-100 000 км пробега автомобиля. Однако если не соблюдать правила эксплуатации и хранения, срок службы аккумуляторной батареи может составлять менее трех лет. Особенно сильно на снижение срока эксплуатации влияют загрязнение электролита, работа и хранение аккумуляторной батареи при низком уровне электролита и повышенной его температуре, нарушение режима заряда батареи на автомобиле, заливка электрода повышенной плотности.

Аккумуляторная батарея должна содержаться в чистоте, поскольку загрязнение ее поверхности приводит к повышенному саморазряду. В процессе технического обслуживания следует протирать поверхность аккумуляторной батареи 10%-ным раствором нашатырного спирта или кальцинированной соды, после протирания батарею нужно вытереть сухой ветошью. В процессе заряда в результате химической реакции выделяются газы, которые сильно увеличивают давление внутри батареи. Поэтому необходимо своевременно прочищать тонкой проволокой вентиляционные отверстия в пробках. Кроме этого при работе батареи образуется гремучий газ, который представляет собой смесь кислорода и водорода, поэтому нельзя осматривать батарею вблизи источников огня.

Необходимо проверять уровень электролита, а также его плотность. Для более точного определения состояния и пригодности батареи к дальнейшему использованию необходимо производить ее полную проверку. Для длительного хранения аккумуляторную батарею нужно снять с автомобиля, полностью зарядить и хранить в сухом месте при температуре не выше 0 °С и не ниже -30 °С. Через каждые три месяца необходимо проверять заряд батареи и плотность электролита. При необходимости аккумуляторную батарею подзаряжают. При хранении батареи на автомобиле необходимо отсоединить провод от полюсного штыря. Не допускается замерзание электролита, поскольку оно приводит к появлению трещин в баке и выходу из строя аккумуляторов батареи.

При наличии на выводах аккумуляторной батареи зеленоватого или белого налета необходимо отсоединить клеммы, удалить налет влажной тряпкой, при помощи металлической щетки или шлифовальной шкурки зачистить контакты до металлического блеска и после установки клемм на исходное положение нанести на них тонкий слой смазки ВТВ-1 или другой кислотостойкой консистентной смазки. При снятии клемм не нужно прилагать больших усилий и наносить удары, так как это может привести к повреждению выводов и к появлению трещин на крышке батареи. Для того чтобы легко снять клемму, необходимо отпустить стяжной болт крепления и раздвинуть ее щечки при помощи отвертки.

6.2

Форсунка или инжектор – важный механизм топливной системы, предназначенный для своевременной и дозированной подачи и впрыска топливной смеси в камеру сгорания ДВС. Топливными форсунками оснащаются современные инжекторные системы в большинстве дизельных и бензиновых двигателей. Электрогидравлические форсунки

Следующий вид форсунок применяется в дизелях, а также в двигателях с топливной системой Common Rail. Электрогидравлические форсунки в отличие от предыдущего вида имеют более сложное устройство, основными элементами которого являются дроссели (впускной и сливной), электромагнитный клапан и камера управления.

В основе работы такого типа форсунок лежит использование высокого давления топливной смеси как в момент впрыска, так и при его остановке. На начальном этапе электромагнитный клапан закрыт, а игла форсунки максимально прижата к своему седлу в камере управления. Прижимной силой является сила давления топлива, которая направлена на поршень, расположенный в камере управления.

Одновременно с этим с другой стороны топливо давит и на иглу, но поскольку площадь поршня заметно больше, чем площадь иглы, то в виду этой разницы сила давления на поршень больше, чем сила давления на иглу, которая плотно прижимается к седлу, перекрывая доступ топливу. В это время подача топлива не осуществляется.

Полученный сигнал от блока управления запускает клапан с одновременным открытием сливного дросселя. Происходит вытекание топлива из камеры управления в сливную магистраль. Дроссель впуска в это время препятствует тому, чтобы давление в камере сгорания и во впускной магистрали быстро выровнялось.

При этом, по мере снижения давления на поршень ослабевает его прижимное усилие, а поскольку давление на иглу не изменяется, то она поднимается, и в этот момент происходит впрыск топлива.

6.3

Показатели работы двигателя подразделяются на индикаторные (внутренние), характеризующие совершенство рабочего цикла в цилиндре и учитывающие только тепловые потери в самом цилиндре, и эффективные (внешние), учитывающие помимо тепловых и механические потери, которые имеются при передаче энергии расширения газов через поршень и кривошипно-шатунный механизм на коленчатый вал двигателя

К индикаторным показателям двигателя относятся среднее индикаторное давление рі индикаторная мощность Ni, индикаторный удельный расход топлива gi и индикаторный КПД η i.

7.1

Для диагностики разных марок авто применяют как универсальное диагностическое оборудование, так и сканеры, разработанные под определенный тип автомобиля. Каждый вид диагностического оборудования имеет свой набор опций и возможностей. Оборудование для компьютерной диагностики автомобилей можно разделить на несколько категорий:

- дилерские сканеры

- мультимарочный автосканеры

- портативные сканеры

- адаптеры дилерского уровня

- универсальные адаптеры

Дилерские сканеры предназначены для работы с определенным автомобильным концерном. Данный вид оборудования позволяет полноценно диагностировать все электронные компоненты автомобиля и проводить их обслуживание.

Мультимарочное диагностическое оборудование предназначено для диагностики всего спектра автомобильного рынка. Такое оборудование позволяет работать со всеми электронными блоками диагностируемого авто, а также выполняет сервисные процедуры и адаптацию блоков. Портативные сканеры разработаны для диагностики автомобилей без использования ноутбука или ПК. Как правило такое оборудование является универсальным и позволяет работать практически со всеми автомобилями. Питание на автосканер подается через диагностический разъем авто. Адаптеры дилерского уровня Данный вид диагностического оборудования имеет практически тот же функционал, что и дилерские сканеры (подключение ко все блокам диагностируемого авто, адаптация, кодирование, программирование). Адаптеры дилерского уровня стоят в несколько раз дешевле дилерского оборудования. Универсальные адаптеры для диагностики подходят для работы со всеми автомобилями, поддерживающие стандарты OBD2. Данная категория диагностического оборудования позволяет работать как по Usb, так и по беспроводной связи Bluetooth.

7.2

ДВС, используемые на легковых автомобилях, состоят из двух механизмов: кривошипно-шатунного и газораспределительного, а также из следующих систем:

· питания;

· выпуска отработавших газов;

· зажигания;

· охлаждения;

· смазки.

Основные детали ДВС:

· головка блока цилиндров;

· цилиндры;

· поршни;

· поршневые кольца;

· поршневые пальцы;

· шатуны;

· коленчатый вал;

· маховик;

· распределительный вал с кулачками;

· клапаны;

· свечи зажигания.

Материалы, из которых изготавливают двигатели можно разделить на три основных группы:

- Чугун и другие сплавы железа – достигается большая прочность, но значительно увеличивается вес.

- Алюминий и сплавы – дают малый вес и среднюю прочность.

- Сплавы магния – малый вес при достаточно высокой прочности, но при этом значительно возрастает стоимость.

В основном работа двигателя внутреннего сгорания характеризуется тремя показателями: мощностью, крутящим моментом и числом оборотов коленчатого вала. Мощность обозначается лошадиными силами (л.с.), иногда выражается в киловаттах (кВт). Влияет она на общую динамику автомобиля, на его скорость и время разгона. Крутящий момент влияет на создание тягового усилия, обозначается ньютонометрами (нм), обеспечивает мягкость работы двигателя при переключении передач и обеспечивает ускорение автомобиля с низких оборотов. Показатель максимального числа оборотов коленчатого вала влияет на скоростной и динамический характер движения автомобиля.

7.3 Тепловой баланс I Теплово́ й бала́ нс

сопоставление прихода и расхода (полезно использованной и потерянной) теплоты в различных тепловых процессах (См. Тепловой процесс). В технике Т. б. используется для анализа тепловых процессов, осуществляющихся в паровых котлах, печах, тепловых двигателях и т. д. Т. б. составляется в единицах энергии (джоулях (См. Джоуль), Калориях) или в % общего количества теплоты, приходящихся на единицу выпускаемой продукции, на 1 ч работы, на период времени (цикл) или на 1 кг израсходованного вещества. В научных исследованиях Т. б. пользуются при решении многих астрофизических, геофизических, химических, биологических и других проблем (см. Тепловой баланс моря, Тепловой баланс Земли и т. д.).

Т. б. рассчитывается на основе физических теплот (энтальпий (См. Энтальпия)), участвующих в процессе веществ, и теплот соответствующих химических реакций. Для сложных процессов (особенно в металлургии, химической технологии и т. д.) Т. б. предшествует построение материального баланса, т. е. сопоставление прихода и расхода масс веществ в этом процессе; при этом Т. б. установки часто получается как сумма Т. б. аппаратов, составляющих эту установку. Различают Т. б. расчётные и экспериментальные, составленные по данным тепловых испытаний.

где Qx P — теплота сгорания топлива;

По данным Т. б. определяют численное значение коэффициентов полезного действия (См. Коэффициент полезного действия) как отдельных частей, так и всей установки в целом. Для оценки экономичности установок, вырабатывающих несколько видов энергии, может применяться эксергический баланс

Тепловой баланс автомобильного двигателя: а — полезно использованная теплота; б — потери с выхлопными газами; в — потери с охлаждающей водой; г — прочие потери.

Билет 8

1)Вопрос: Техническое обслуживание тормозов с гидравлическим приводом.

Ответ: К основным неисправностям тормозной системы относятся: неэффективное действие тормозов, заедание тормозных колодок, неравномерное действие тормозных механизмов, плохое растормаживание, утечка тормозной жидкости и попадание воздуха в систему гидравлического привода, снижение давления в системе пневматического привода, а также негерметичность системы пневматического тормозного привода..

Неэффективное действие тормозной системы является результатом загрязнения или замасливания тормозных колодок, нарушения регулировки тормозного привода и тормозных механизмов, попадания воздуха в систему привода, уменьшения объема тормозной жидкости, негерметичности в соединениях гидравлического или пневматического привода. Заедание тормозных механизмов может произойти в результате следующих причин: поломки стяжных пружин, обрыва заклепок фрикционных накладок, а также в результате засорения компенсационного отверстия в главном тормозном цилиндре или заклинивания поршней в колесных тормозных цилиндрах.

Неравномерное действие тормозных механизмов может привести к заносу автомобиля или к его уводу в сторону. Неравномерное торможение является следствием неправильной регулировки тормозных механизмов.

Попадание воздуха в систему гидравлического привода снижает эффективность тормозной системы. Для нормального торможения в этом случае необходимо делать несколько нажатий на педаль. При утечке жидкости происходит полный отказ всей системы торможения автомобиля или какого-то отдельного контура.

При ежедневном техническом обслуживании автомобиля необходимо проверять работу тормозов в начале движения, а также герметичность соединений в трубопроводах и узлах гидропровода и пневмопривода. Утечку тормозной жидкости из системы торможения контролируют по подтекам в местах соединений, а также по уровню жидкости в бачках. Утечку воздуха определяют по снижению давления на манометре или на слух. Утечку воздуха определяют при неработающем двигателе.

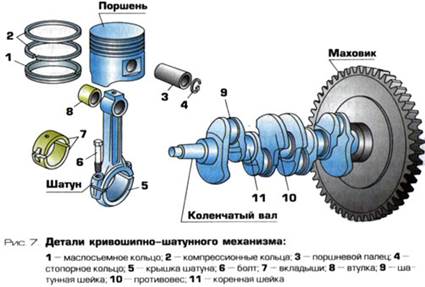

2)Вопрос: Коленчатый вал. Место расположения. Устройство элементов коленчатого вала.

Ответ: Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. Он преобразует возвратно-поступательное движение поршней в крутящий момент. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления газов, а также сил инерции движущихся и вращающихся масс.

Коленчатый вал двигателя, как правило, цельный конструктивный элемент, поэтому правильно его называть деталью. Вал изготавливается из стали с помощью ковки или чугуна путем литья. На дизельных и турбированных двигателях устанавливаются более прочные стальные коленчатые валы.

Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек, соединенных между собой щеками. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней, тем самым обеспечивают плавную работу двигателя.

Шатунная шейка, расположенная между двумя щеками, называется коленом. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров, тактности двигателя. Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты.

Шатунная шейка служит опорной поверхностью для конкретного шатуна. Коленчатый вал V-образного двигателя выполняется с удлинёнными шатунными шейками, на которых базируется два шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей спаренные шатунные шейки сдвинуты относительно друг друга на угол 18°, что обеспечивает равномерность воспламенения (технология носит название Split-pin).

Наиболее нагруженным в конструкции коленчатого вала является место перехода от шейки (коренной, шатунной) к щеке. Для снижения концентрации напряжений переход от шейки к щеке выполняется с радиусом закругления (галтелью). Галтели в совокупности увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

3)Вопрос: Смесеобразование в двигателях с искровым зажиганием, распыление и испарение топлива.

Ответ: Комплекс взаимосвязанных процессов дозирования топлива и воздуха, распыливания и испарения топлива, а также перемешивания топлива с воздухом называется смесеобразованием. От состава и качества топливовоздушной смеси, полученной при смесеобразовании, зависит эффективность процесса сгорания.

В четырехтактных двигателях обычно организуют внешнее смесеобразование, которое начинается дозированием топлива и воздуха в форсунке, карбюраторе или в смесителе (газовый двигатель), продолжается во впускном тракте и завершается в цилиндре двигателя.

Различают два типа впрыскивания топлива: центральное — впрыскивание топлива во впускной трубопровод и распределенное — впрыскивание во впускные каналы головки цилиндров. Распыливание топлива при центральном впрыскивании и в карбюраторах начинается в период, когда струя топлива после ее выхода из отверстия форсунки или распылителя под воздействием сил аэродинамического сопротивления и за счет высокой кинетической энергии воздуха распадается на пленки и капли различных диаметров. По мере движения капли дробятся на более мелкие. поверхность капель, что приводит к более быстрому превращению

|

|