Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Унификация, симплификация и агрегатирование машин

|

|

Унификация – это приведение объектов одинакового функционального назначения к единообразию (например, к оптимальной конструкции) по установленному признаку и рациональное сокращение числа этих объектов на основе данных об их эффективной применяемости. При унификации устанавливают минимально необходимое, но достаточное число типов, видов, типоразмеров изделий, сборочных единиц и деталей, обладающих высокими показателями качества и полной взаимозаменяемостью. Унификация помогает выделить отдельные образцы, прототипы которых в тех или иных размерах и параметрических вариантах применяются во многих изделиях. Выделение этих представителей и всех их прототипов, расположение в ряд по возрастающей или убывающей этого ряда в соответствии с рядами предпочтительных чисел позволяет создавать виды типоразмеров.

Типоразмером называют такой предмет производства – деталь, узел, машину, прибор, который имеет определенную конструкцию, присущую только данному предмету, конкретные параметры и размеры и записывается отдельной позицией в графу спецификации изделия.

В настоящее время перед унификацией ставятся следующие задачи:

– сокращение одинаково функционального назначения видов, типов и типоразмеров изделий путем изменения в необходимых случаях конструкций или конструктивных элементов, основных и второстепенных размеров и т.д.;

– изменение конструкций и исполнительных размеров, марок материала, механической и термохимической обработки, точности изготовления аналогичных деталей, применяемых на разных заводах с целью внедрения автоматических линий, допускающих экономически выгодную переналадку при данных размерах серийного выпуска деталей;

– создание комплексов взаимосвязанных агрегатов, узлов и деталей, предназначенных для сборки значительно большей номенклатуры машин, механизмов, аппаратов или приборов (по сравнению с существующими неунифицированными аналогичными изделиями), путем добавления некоторого количества специальных (оригинальных) узлов и деталей;

– пересмотр видов, типов и типоразмеров изготовляемых или приобретаемых для комплектации изделий с целью замены морально устаревших или недостаточно качественных более современными, надежными и долговечными изделиями.

В процессе унификации определяются два основных ее направления:

Ограничительное направление характеризуется проведением анализа номенклатуры выпускаемых изделий и сокращением ее до минимально необходимой.

Компоновочное направление характеризуется проведением анализа потребности и выявлением номенклатуры изделий, необходимых народному хозяйству.

По содержанию унификация подразделяется на три вида:

1) внутриразмерную, когда унифицированы все разновидности определенной машины в отношении как базовой модели, так и ее модификации;

2) межразмерную, когда унифицируют не только модификации одной базовой модели, но и базовые модели машин разных размеров данного параметрического ряда;

3) межтиповую, когда унификация распространяется на машины разных типов, входящих в различные параметрические ряды.

При всем этом унификация может поводиться на трех уровнях: заводском, отраслевом и межотраслевом. Все эти три уровня унификации в машиностроении и приборостроении могут охватывать номенклатуру изделий, сборочных единиц и деталей, которые производят и применяют в различных отраслях народного хозяйства.

Из табл. 5.1 видно, что наряду с классификацией базой унификации является стандартизация с ее системой предпочтительных чисел, которая позволяет установить оптимальные значения размеров и параметров стандартизированных объектов, а также разработать комплекс государственных стандартов на основе норм, обеспечивающих взаимозаменяемость унифицированных деталей и узлов.

Таблица 5.1

Основные работы по унификации

| Анализ чертежей применяемых деталей и узлов | Отбор наиболее совершенных или создание новых конструкций деталей | Установление оптимальных типоразмеров деталей, узлов |

| Классификация деталей, узлов по конструктивным или технологическим признакам | Разработка стандартов на конструктивно-унифицированный ряд деталей, узлов | |

| Организация специализированного производства унифицированных деталей, узлов |

Эффективность работ по унификации и стандартизации характеризуется ее уровнем. Под уровнем унификации и стандартизации изделий понимают насыщенность их соответственно унифицированными или стандартными составными частями (деталями, узлами, механизмами). Наиболее часто он определяется коэффициентами применяемости и повторяемости.

Коэффициент применяемости K пр определяет уровень использования во вновь разрабатываемых конструкциях деталей, узлов, механизмов, применявшихся в предшествовавших аналогичных конструкциях. Его рассчитывают:

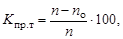

– по числу типоразмеров, %:

(5.1)

(5.1)

где  – общее число типоразмеров;

– общее число типоразмеров;

– число оригинальных типоразмеров, которые разработаны

– число оригинальных типоразмеров, которые разработаны

впервые для данного изделия;

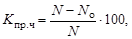

– по составным частям изделия, %:

(5.2)

(5.2)

где N – общее число составных частей изделия;

N o – число оригинальных составных частей изделия;

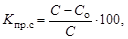

– по стоимостному выражению, %:

(5.3)

(5.3)

где C – стоимость общего числа составных частей изделия;

C o – стоимость оригинальных составных частей изделия.

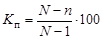

Коэффициент повторяемости K п характеризует уровень унификации и взаимозаменяемости составных частей изделий определенного типа:

(5.4)

(5.4)

где N – общее число составных частей изделий;

n – общее число типоразмеров/

Среднюю повторяемость составных частей в изделии характеризуют коэффициентом повторяемости:

(5.5)

(5.5)

Симплификация – форма стандартизации, цель которой заключается в сокращении числа разновидностей изделий до необходимого количества для удовлетворения существующих в данное время потребностей. Такое определение дано СТАКО. При симплификации обычно исключают разновидности изделий, их составных частей и деталей, которые не являются необходимыми. В объекты симплификации не вносят какие-либо технические усовершенствования.

Типизация конструкций изделий – разработка и установка типовых конструкций, содержащих конструктивные параметры, общие для изделий, сборочных единиц и деталей. При типизации не только анализируют уже существующие типы и типоразмеры изделий, их составные части и детали, но и разрабатывают новые, перспективные, учитывающие достижения науки и техники.

Типизация технологических процессов – разработка и организация технологического процесса для производства однотипных деталей или сборки однотипных составных частей или изделий той или иной классификационной группы. Эта типизация должна предшествовать работе по классификации деталей, сборочных единиц и изделий и установлению типовых представителей, обладающих наибольшим числом признаков, характерных для деталей, сборочных единиц и изделий данной классификационной группы.

Агрегатирование – принцип создания машин, оборудования, приборов и других изделий из унифицированных стандартных агрегатов, устанавливаемых в изделии в разном количестве и в разных комбинациях. Эти агрегаты должны обладать полной взаимозаменяемостью по всем эксплуатационным показателям и присоединенным размерам. Важнейшим преимуществом созданных на основе агрегатирования машин (технологического оборудования) является их конструктивная обратимость. Если унификация всегда приводит к уменьшению числа типоразмеров объектов, то агрегатирование позволяет увеличить число объектов специализированного назначения. Кроме того, агрегатирование позволяет:

– расширить область применения некоторых универсальных машин и оборудования путем создания условий для быстрой замены их рабочих органов;

– расширить номенклатуру выпускаемых машин и оборудования путем модификации их основных типов и создания различных исполнений, лучше отвечающих требованиям эксплуатации, чем базовые модели машин и оборудования универсального назначения;

– обеспечить комплектование некоторых машин, механизмов, аппаратов, устройств и другого оборудования разного функционального назначения из унифицированных взаимозаменяемых агрегатов, узлов и деталей;

– увеличить номенклатуру продукции приборостроения благодаря применению блочного способа их конструирования;

– создать приспособления и другую сложную технологическую механизированную и автоматизированную оснастку на основе использования общих агрегатов и узлов, а также организовать высокопроизводительный ремонт машин и других изделий за счет взаимозаменяемых агрегатов и узлов.

Внедрение принципов агрегатирования возможно во всех отраслях машиностроения и приборостроения. В настоящее время они особенно широко применяются при создании технологического оборудования и средств механизации самого различного назначения: металлорежущих и деревообрабатывающих станков, кузнечно-прессового и сварочного оборудования, литейных машин, подъемно-транспортного оборудования, всех видов технологической оснастки.

|

|