Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическая связь с другими участками и зонами 2 страница

|

|

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-1 рассчитывается по формуле:

Тгсоп.ТР(1)=tТО-1 × NгТО-1 × Стр, чел.-ч., (2.35)

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-1 (принимается равной 0, 15 … 0, 20).

Тгсоп.ТР(1) = 5, 8 × 30 × 0, 20=29, 4 чел.-ч

Годовая трудоемкость ТО-2 рассчитывается по формуле:

ТгТО-2=tТО-2 × NгТО-2 + Тгсоп.ТР(2), чел.-ч., (2.36)

где Тгсоп.ТР(2) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-2, чел.-ч.

ТгТО-2=18, 9 × 8 + 30, 24=181, 44 чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-2 рассчитывается по формуле:

Тгсоп.ТР(2)=tТО-2 × NгТО-2 × Стр, чел.-ч., (2.37)

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-2 (принимается равной 0, 15…0, 20).

Тгсоп.ТР(2)=18, 9 × 8 × 0, 20=30, 24 чел.-ч.

Годовые трудоемкости общего и поэлементного диагностирования соответственно рассчитываются по формулам:

ТгД-1=tД-1 × NгД-1, чел.-ч., (2.38)

TгД-2=tД-2 × NгД-2, чел.-ч., (2.39)

ТгД-1=0, 29 × 41=11, 89 чел.-ч.

TгД-2=0, 95 × 10=9, 5 чел.-ч.

Годовая трудоемкость сезонного обслуживания автомобилей рассчитывается по формуле:

TгСО=tСО × 2 × А, чел.-ч., (2.40)

где А – списочное количество автомобилей в АТП, ед.

TгСО=22, 68 × 2 × 4=181, 44 чел.-ч.

Общая годовая трудоемкость для всех видов ТО рассчитывается по формуле:

∑ ТгТО=ТгЕО + ТгТО-1 + ТгТО-2 + ТгСО, чел.-ч., (2.41)

∑ ТгТО = 449, 6 + 203, 4 + 181, 44 + 181, 44=1015, 88 чел.-ч.

Годовая трудоемкость текущего ремонта (ТР) рассчитывается по формуле:

ТгТР = _∑ LГ_ × tТР -(Тсоп.ТР(1)+Тсоп.ТР(2)), чел.-ч., (2.42)

где ∑ Lг – общий годовой пробег автомобилей АТП, км.

ТгТР = _81760 × 5, 1-(29, 4+30, 24)=357, 34 чел.-ч

Годовая трудоемкость работ в зоне ТР или в производственных ремонтных цехах (участках) рассчитывается по формуле:

Тгзона ТР (участка)=(ТгТР × С) / 100, чел.-ч., (2.43)

где С – доля постовых работ ТР или цеховых (участковых) работ в % от общего объема текущего ремонта (принимается по Приложению 3).

Тгзона ТР (участка)=(357, 34 × 0, 0015) / 100=0, 005 чел.-ч.

Общий объем работ по техническим воздействиям и ремонту на подвижной состав автотранспортного предприятия составит:

∑ ТгТО-ТР=∑ ТгТО + ТгТР, чел.-ч., (2.44)

∑ ТгТО-ТР = 1015, 88 + 357, 34=1373, 22 чел.-ч

2.6 Расчет численности исполнителей на объекте проектирования

К производственным рабочим относятся исполнители работ различных зон и участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое (явочное) число исполнителей работ рассчитывается по формуле:

РТ=Тг / ФРМ, человек; (2.45)

где Тг − общий годовой объём работ при проведении ТО – 2;

Фм – номинальный годовой фонд времени одного рабочего места технологически необходимого рабочего при односменной работе.

РТ=1015, 88 / 1976=1 человек

Номинальный годовой фонд времени одного рабочего места технологически необходимого рабочего при односменной работе определяем по формуле:

ФРМ=(Дкг - Дв - Дпр) × tсм, (2.46)

где Дкг – количество календарных дней в году;

Дв – количество выходных дней в году;

Дпр − количество праздничных дней в году;

tсм – продолжительность рабочей смены в часах.

ФРМ=(365 - 104 - 14) × 8=1976

Штатное (списочное) число исполнителей работ рассчитывается по формуле

РШ=Тг / ФПР, человек; (2.47)

где ФПР − действительный годовой фонд времени одного рабочего места технологически необходимого рабочего при односменной работе.

РШ=1015, 88 / 1672=1 человек

Действительный годовой фонд времени одного рабочего места технологически необходимого рабочего при односменной работе определяем по формуле:

Фпр=(Дкг - Дв - Дпр - Дотп - Дув) × tсм, (2.48)

где Дотп – количество дней отпуска одного рабочего;

Дув – количество дней, пропущенных по уважительной причине (принять 7 – 10 дней).

Штатное количество рабочих принять целым числом.

Фпр = (365 - 104 - 14 - 28 - 10) × 8=1672 человек

3 Организационный раздел

3.1 Выбор метода организации производства ТО и ТР в АТП

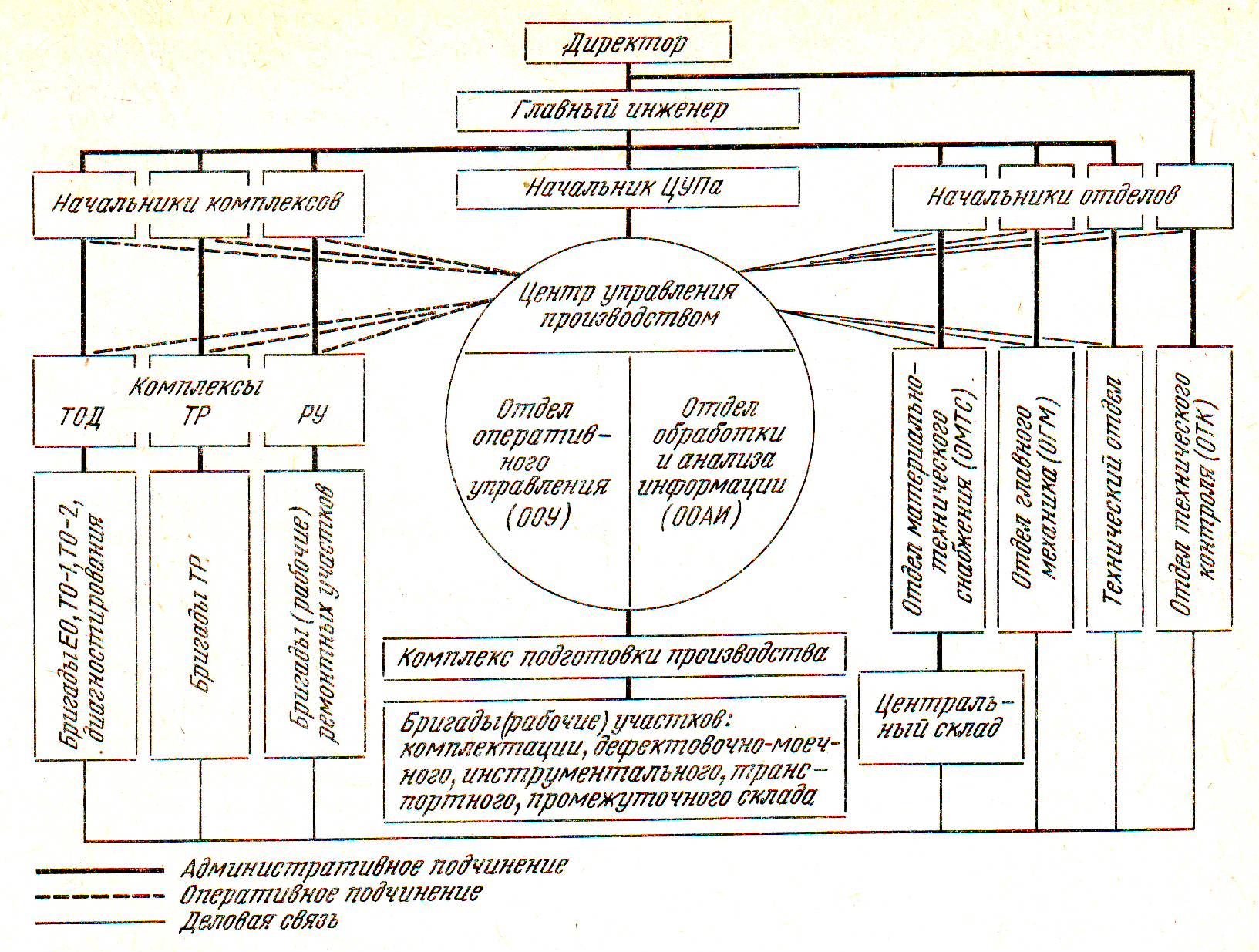

Среди прочих существующих методов организации производства ТО и ремонта автомобилей в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Основные организационные принципы этого метода заключаются в следующем:

− управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом (центром) управления производством. Структура централизованного управления технической службой АТП показано на рисунке 2.

− организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д_2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями. Схема управления участка ТО АТП показано на рисунке 3.

− подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

− комплекс технического обслуживания и диагностики (ТОД);

− комплекс текущего ремонта (ТР);

− комплекс ремонтных участков (РУ).

− подготовка производства (комплектование оборотного фонда, агрегатов, узлов и деталей на рабочие места и с рабочих мест, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта и т.д.) осуществляется централизованно комплексом подготовки производства (КПП).

− обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

Рисунок 2 − Структура централизованного управления технической службой АТП

| ЦУП | |

| ООУ | ООАИ |

| Начальник комплекса ТО |

| Комплекс ТО |

| Участок ТО |

| Исполнители работ участка ТО |

Рисунок 3 − Схема управления участка ТО АТП

3.2 Выбор метода организации технологического процесса ТО и ТР в АТП

В практике работы АТП обычно применяются два метода организации технологического процесса ТО автомобилей: на универсальных и на специализированных постах. Схема технологического процесса ТО-2 автомобилей показано на рисунке 4.

При сменной программе наиболее оптимальным является метод организации технологического процесса ТО автомобилей на универсальных постах. При обслуживании на универсальных постах весь объем работ данного вида технического воздействия выполняется на одном посту, кроме операции по уборке и мойке автомобиля, которые при любой организации процесса обслуживания выполняются на отдельных постах. При таком методе применяют преимущественно тупиковые, параллельно расположенные посты. Въезд автомобиля на пост осуществляется передним ходом, а съезд с поста – задним.

Этот метод предусматривает выполнение всех работ данного вида ТО одной бригады рабочих всех специальностей или рабочими-универсалами высокой квалификации.Преимуществом организации работ на универсальных постах является возможность проведения на них различного объёма работ, а недостатком - увеличение общего времени на обслуживание автомобиля и многократное дублирование одинакового оборудования. При наличии нескольких универсальных параллельно расположенных постов работы могут выполняться специализированными бригадами, которые после выполнения своей работы на одном посту переходят на другой. Таким образом, в результате более рационального распределения исполнителей по постам, эффективно используется рабочее время, однако из-за неравномерности поступления автомобилей и разного объёма работ возникают организационные трудности.

| Контрольно-технический пункт |

| Зона уборочно-моечных работ |

| Зона ожидания ТО – ТР |

| Контрольно-диагностические работы |

| Крепежные работы |

| Регулировочные работы |

Зона ТО-2

| Электротехнические работы |

| Шинные работы |

| Смазочные работы |

| Контроль ОТК |

| Хранение автомобилей |

Рисунок 4 − Схема технологического процесса ТО-2 автомобилей

3.3 Выбор режима работы производственных подразделений АТП

Режим работы ТО-2:

− количество рабочих дней в году подразделения-247;

− число смен работы в сутки подразделения-1;

− продолжительность смены подразделения-8ч;

− время начала и окончания работы производственного подразделения с 9ч до 18ч.

3.4 Расчет количества постов в зонах ТО и ТР и постов диагностики

Данный параграф курсового проекта выполняется только по заданию на проектирование (проект зоны ТО, ТР, диагностики). Для проектов по производственным участкам (цехам) эта задача не решается.

Для проектов по техническому обслуживанию выполняется расчет количества постов и линий, для проектов по зоне текущего ремонта и диагностике – производится расчет количества постов.

Количество постов рассчитывается по формуле (при организации процесса ТО на тупиковых универсальных или специализированных постах):

Пто ‗ τ п_, (3.1)

R

где τ п – такт поста, т.е. время обслуживания автомобиля на посту, мин;

R – ритм производства, т.е. время одного обслуживания, мин.

Пто ‗ 2118, 58 =1

Такт поста рассчитывается по формуле:

τ п ‗ ∑ Тгто × 60 × КН_, мин; (3.2)

Nгто × Р × КИ

где ∑ Тгто – годовая трудоемкость постовых работ зоны (ТО-1 или ТО-2), чел.-ч., (принимается по результатам расчетов годовой трудоемкости ТО-1 или

ТО-2 подраздела 2.5 пояснительной записки);

КН – коэффициент неравномерности загрузки постов (принимается по Приложению Методических указаний);

Nгто – годовая программа по ТО-2, обслуживаний (см. расчеты);

Р – численность одновременно работающих на посту (принимается по приложению Методических указаний);

КИ – коэффициент использования рабочего времени поста (принимается по приложению Методических указаний).

τ п ‗ 1015, 88 × 60 × 1, 09 =2118, 58 мин;

8 × 4 × 0, 98

Ритм производства рассчитывается по формуле:

R ‗ t СМ× ССМ× 60, мин; (3.3)

NСМТО

где tСМ – продолжительность работы зоны ТО за одну смену, ч (принимается: 8 часов при 5-дневной рабочей неделе и 7 часов – при 6-дневной);

ССМ – число смен (принимается в соответствии с выбором режима работы производственных подразделений);

NСМТО – сменная программа ТО-2, обслуживаний.

R ‗ 8× 1× 60 =15000 мин;

0, 32

3.5 Распределение исполнителей работ по специальностям и квалификации

Общее количество исполнителей работ на объекте проектирования, полученное расчетным путем в п. 2.6, необходимо распределить по специальностям (видам работ) и по квалификации. В таблице 9 показано распределение исполнителей работ в зоне ТО-2 по специальностям и квалификации.

Таблица 9 − Распределение исполнителей работ в зоне ТО-2 по специальностям и квалификации

| Виды работ | Распределение трудоемкости | Количество исполнителей | ||

| % | чел.-ч | расчетное | принятое | |

| Диагностические | 0, 46 | 0, 36 | ||

| Крепежные | 3, 5 | 2, 76 | ||

| Регулировочные | 0, 61 | 0, 48 | ||

| Электротехнические | 0, 76 | 0, 6 | ||

| По системе питания | 0, 61 | 0, 48 | ||

| Шинные | 0, 23 | 0, 18 | ||

| Смазочные, заправочные, очистительные | 0, 15 | 0, 12 | ||

| Кузовные | 1, 3 | 1, 02 | ||

| Итого | 7, 6 |

3.6 Подбор технологического оборудования

Как правило, оборудование, необходимое по технологическому процессу для проведения работ текущего ремонта, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Варианты выбора оборудования представлены в таблице 10

Таблица 10 − Технологическое оборудование

| Наименование оборудования | Марка ГОСТ | Число, ед. | Габариты, м. | Площадь, м2. | Мощность, кВТ. | Цена, руб. |

| Подбор оборудования в зону ТО и ТР | ||||||

| Моечная установка | НИИАТ | 0, 5× 0, 7 | 0, 4 | 0, 6 | ||

| Сверлильный станок (настольный) | 2А125 | 0, 2× 0, 3 | 2, 2 | |||

| Ларь для обтирочных материалов | - | 0, 5× 1 | 1, 04 | - | - | |

| Инструментальный шкаф | - | 0, 5× 1, 3 | 2, 704 | - | - | |

| Маслораздаточный бак | 54-49-023 | ᴓ 0, 7 | 0, 76 | - | ||

| Настольный гидропресс | 2153-Н-2 | 0, 26× 0, 5 | - | |||

| Подбор оборудования в агрегатно-механическое отделение | ||||||

| Фрезерный станок | 6М82Г | 2, 2× 1, 7 | 3, 7 | 7, 2 | ||

| Токарный станок | 1А95 | 2, 8× 1, 2 | 3, 36 | |||

| Стеллаж | - | 0, 52× 1, 56 | 1, 75 | - | - | |

| Стационарный гидропресс | 2135-1М | 1× 1, 65 | 1, 65 | 1, 7 | ||

| Подбор оборудования в компрессную | ||||||

| Компрессор | С-412 | 1, 5× 0, 9 | 1, 35 | 4, 5 | ||

| Подбор оборудования в шинное отделение | ||||||

| Воздухораздаточная колонка | С-411 | 0, 2× 0, 2 | 0, 04 | - | ||

| Ларь для материалов | Соб. изг. | 0, 45× 1 | 0, 45 | - | - | |

| Вешалка для камер | Соб. изг. | 0, 9× 0, 9 | 0, 89 | - | - | |

| Подбор оборудования в сварочное отделение | ||||||

| Полуавтомат для сварки | - | 1× 1, 5 | 1, 5 | |||

| Сварочный трансформатор | ТС-500 | 0, 47× 0, 9 | 0, 42 | |||

| Стол для газосварочных работ | - | - | - | - | - | |

| Итого | 20, 774 | 25, 2 |

3.7 Расчет производственной площади

Площадь зон ТО, ТР и диагностики (Д-1 или Д-2) рассчитывается по формуле (при организации ТО на тупиковых универсальных или специализированных постах):

Fзоны=(fавтом. × п + fоборуд.) × Кп, м2 (3.4)

где fавтом. – площадь автомобиля в плане, 20, 25м2;

п – количество постов (по расчетам) 1;

fоборуд. – суммарная площадь оборудования зоны, 20, 774 м2;

Кп – коэффициент плотности расстановки оборудования.

Fзоны = (20, 25× 1 + 20, 774)× 4=160 м2

Окончательно площадь зон ТО и ТР и постов диагностики обычно корректируется и устанавливается с учетом того, что при строительстве широко используются унифицированные типовые секции и пролеты, а также типовые конструкции и детали, изготовленные серийно заводами стройматериалов.

Производственные здания выполняются с сеткой колонн, имеющих одинаковый для всего здания шаг, равный 6 или 12 м; одинаковый размер пролетов с модулем 6 м (6, 12, 18, 24, 30, 36, 42, 48 м).

Окончательно принимаемая площадь проектируемого участка (зоны ТО или ТР) должна быть уточнена по размерам согласно «Типовых проектов организации труда на производственных участках АТП» / 4 /.

Отступление от расчетной площади при проектировании любого производственного помещения АТП допускается в пределах ±20% для помещений площадью до 100 м2 и ±10% - для помещений свыше 100 м2.

Таблица 11 − Коэффициенты плотности расстановки оборудования

| Наименование | Значение Кп |

| Зоны технического обслуживания и ремонта | 4 – 5 |

| Кузнечно-рессорный, деревообрабатывающий участки | 4, 5 – 5, 5 |

| Сварочный, жестяницкий, арматурный участки | 4 – 5 |

| Моторный, агрегатный, шиномонтажный, вулканизационный, малярный участок, участок ОГМ | 3, 5 – 4, 5 |

| Слесарно-механический, медницкий, аккумуляторный, электротехни- ческий, карбюраторный, обойный участки | 3 – 4 |

| Для всех остальных участков | 3– 4 |

3.8 Технологическая карта

Технологическая карта − это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта. (Приложение В)

Технологическая карта (ТК) должна отвечать на вопросы:

1. Какие операции необходимо выполнять

2. В какой последовательности выполняются операции

3. С какой периодичностью необходимо выполнять операции (при повторении операции более одного раза)

4. Сколько уходит времени на выполнение каждой операции

5. Результат выполнения каждой операции

6. Какие необходимы инструменты и материалы для выполнения операции.

Технологические карты разрабатываются в случае:

1. Высокой сложности выполняемых операций;

2. Наличие спорных элементов в операциях, неоднозначностей;

3. При необходимости определения трудозатрат на эксплуатацию объекта.

Как правило, ТК составляется для каждого объекта отдельно и оформляется в виде таблицы. В одной ТК могут быть учтены различные, но схожие модели объектов. Технологическая карта составляется техническими службами предприятия и утверждается руководителем предприятия (главным инженером, главным агрономом),

4 Охрана труда и окружающей среды

4.1 Общая характеристика организации работы по охране труда

Должностные лица, виновные в нарушении правил и норм охраны труда могут привлекаться к дисциплинарной, административной, материальной и уголовной ответственности.

Дисциплинарная ответственность предусматривает наложений взысканий на должностных лиц из числа руководящих, административно-технических и административно-хозяйственных работников АТП. К взысканиям относятся замечания, выговоры, строгие выговоры, переводы на нижеоплачиваемую работу на срок до 1 года, увольнения.

Административная ответственность выражается в наложении денежных штрафов за нарушения, не содержащие уголовного преступления. Штраф взыскивается из заработной платы должностного лица.

Материальная ответственность наступает в тех случаях, когда в результате нарушения причиняется вред личности или имуществу граждан. Выражается материальная ответственность в возмещении виновным полностью или частично денежных сумм. Возмещение ущерба потерпевшему определяется правилами возмещения предприятиями, учреждениями, организациями ущерба, причиненного рабочим и служащим увечьем.

Уголовная ответственность возникает в результате грубого нарушения должностными лицами трудового законодательства, а также правил и норм охраны труда. Устанавливается уголовная ответственность уголовными кодексами (УК). Например, нарушения, повлекшие за собой причинение телесных повреждений или утрату трудоспособности, наказываются лишением свободы на срок до 3 лет или исправительными работами на срок до 2 лет, а повлекшие смерть человека – до 5 лет.

− Вводныйинструктаж проводит инженер по ТБ. Во время вводного инструктажа рабочих знакомят:

- с характерам предприятия;

- с основными причинами несчастных случаев;

- с обязанностями по соблюдению правил ТБ;

- с разновидностями защитных средств и умением обращаться с ними;

- со способами оказания первой помощи при несчастных случаях.

Инструктаж фиксируется в личной карточке работника: изучаемые вопросы, правила внутреннего распорядка предприятия, особенности работы предприятия, правила пожарной безопасности, электробезопасности, получения спец. одежды и т.д

− Первичный – проводится мастером на рабочем месте перед допуском к работе (сопровождается показом безопасных приемов работы). Инструктаж фиксируется в журнале инструктажа с подписью инструктируемого и инструктирующего.

Проводится мастером на рабочем месте 1 раз в месяц с 1 по 10 число.

Цель инструктажа восстановить в памяти требования инструкции по охране труда. Фиксируется в журнале инструктажа с подписью инструктируемого и инструктирующего.

− Внеплановый – проводится мастером на рабочем месте в следующих случаях:

- изменений технологического процесса или ввода нового оборудования;

- нарушении правил ТБ;

- при несчастных случаях на производстве;

- при перерыве в работе более 30 дней.

Также фиксируется в журнале инструктажа.

− Целевой (текущий) – проводится мастером на рабочем месте с работниками, которые вынуждены выполнять работу не связанную с их должностной инструкцией (вспомогательная работа). Если работа выполняется на высоте свыше полутора метров, то дополнительно оформляется наряд-допуск, в котором указывается начало и окончание работы, выданные средства индивидуальной защиты, допускающей к работе, проведение инструктажа с подписями инструктируемых рабочих

4.2 Основные производственные вредности

Общие сведения: Вредные вещества – это вещества, которые при контакте с организмом человека могут вызывать производственные травмы, профессиональные заболевания или отклонение здоровья. Основные производственные вредности приведены в таблице 13.

Под вредными веществами подразумевают, обычно производственные яды, вызывающие отравления; аэрозоли фиброгенного действия, способствующие заболеванию органов дыхания; канцерогенные вещества, способствующие возникновению раковых заболеваний.

Многие вещества являются не только вредными, но и опасными, т.к. они при определенной концентрации в воздухе образуют сильные взрывчатые смеси. Такими являются окись углерода, сероводород, анилин, бензол, сероуглерод, скипидар и многие другие газы.

Большинство токсичных газов и паров, проникая в органы дыхания, всасываются в кровь, поглощая гемоглобин, что приводит к кислородной недостаточности, удушью и головной боли. Ряд токсичных веществ (хлор, оксиды азота) вызывают раздражение и воспаление слизистых оболочек дыхательных путей и глаз, отек легких.

Универсальный газоанализатор УС-2 предназначен для определения присутствия в воздухе сернистого ангидрида, ацетилена, окиси углерода, аммиака, хлора и многого другого. Порошок в трубке удерживается с помощью двух пыжей. Между пыжами и порошком укладывается тонкая прослойка ваты. Концы трубок обертывают фольгой и герметируют слоем конторского сургуча. Для определения окиси углерода в комплект входят короткие индикаторные трубки. Они заполнятся сорбентами, предотвращающими влияние сопутствующих газов и паров на точность анализа исследуемого вредного вещества.

Для того чтобы снизить концентрацию вредных веществ, необходимо проводить комплекс технических и организационных мероприятий. Примерами технических мероприятий могут служить: разработка правил безопасности ведения работ и защитное заземление электроустановок. Организационным мероприятие является – изучение работниками правил ТБ.

|

|