Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Управління ефективністю обробки та виготовлення деталей

|

|

Формулювання задачі оптимізації. Перейдемо до характеристики другої частини технологічної задачі, пов’язаної з управлінням ефективністю обробки.

Найбільшого розповсюдження для оцінки ефективності технологічних процесів в цілому і окремих операцій технологічного процесу отримала собівартість, яка належить до числа найважливіших показників і оцінок роботи.

Систематичне зниження собівартості відбиває інтенсивність технічного прогресу, безперервне підвищення продуктивності праці в промисловості, поліпшення використання устаткування, удосконалення технології та організації виробництва тощо.

За критерієм мінімуму собівартості розрізняють два види оптимізації: варіантну та параметричну.

Варіантна оптимізація включає вибір оптимального варіанта технологічного процесу обробки деталей, оскільки забезпечити потрібну якість деталі при заданій продуктивності можна різними способами обробки, які відрізняються устаткуванням, оснащенням, інструментом і заготовками.

Параметрична оптимізація – це вибір оптимальних технологічних параметрів для конкретного варіанта технологічного процесу обробки деталі.

Варіантна оптимізація дозволяє виявити оптимальний варіант технологічного процесу тільки у тому випадку, коли виконана параметрична оптимізація, тобто попередньо визначені оптимальні технологічні параметри або передбачена їх автоматична оптимізація під час обробки. Тому надалі має сенс розглядати тільки параметричну оптимізацію.

Проблему оптимізації найчастіше зводять до визначення оптимальних режимів різання (швидкості різання, подачі). Однак подібні методи можуть бути залучені до оптимізації перехідних процесів, допусків, послідовності переходів. Зазвичай під економічним режимом різання розуміють такий період стійкості та відповідні йому параметри режиму різання (при заданій вартості одиниць машинного часу, допоміжного часу, накладних витрат), при яких вартість операції буде найменшою. Запис критеріїв оптимальності базується на відомих залежностях між швидкістю різання, подачею, глибиною і періодом стійкості.

У загальному вигляді принцип оптимальності можна сформулювати так: для конкретного варіанта технологічного процесу необхідно визначити такі значення шуканих технологічних параметрів, які забезпечили б найбільшу ефективність процесу при дотриманні обмежень по якості обробки, продуктивності, витратах оборотних коштів, технічних, технологічних і організаційно-технічних можливостях верстата.

Шуканими параметрами для конкретного варіанта технологічного процесу є режими різання (швидкість, подача), міжперехідні припуски і допуски, стійкість різального інструмента (період стійкості та кількість деталей, оброблених за цей період), допуски на розмірне настроювання вестатної системи.

Оптимальні значення шуканих параметрів визначають із врахуванням критерію, який мінімізується або максимізується при виконанні умов комплексу обмежень.

Крім шуканих параметрів, технологічний процес характеризується сукупністю фазових параметрів. Ці залежні параметри (сила різання, потужність, зношування інструмента) є функціями шуканих незалежних параметрів.

Обмеження складають систему нерівностей, кожне з яких встановлює межі варіювання деякого фазового параметра.

Система адаптивного управління технологічним процесом. Системи управління верстатами, що забезпечують пошук і підтримку технологічних параметрів робочого процесу, що задовольняють критерію оптимізації та діючим обмеженням, отримали назву адаптивних. Ця назва зберігається, звичайно, й у тих випадках, коли конкретна технічна реалізація не повністю відповідає класу систем адаптивного управління в термінах теорії автоматичного управління. Це пов’язано з існуючими у верстатобудуванні традиціями.

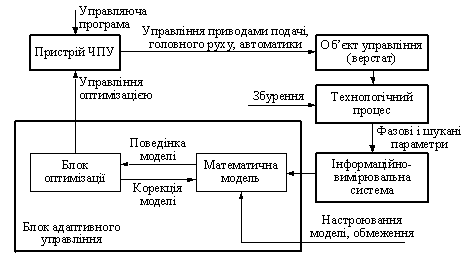

Узагальнена структурна схема адаптивного управління зображена на рис. 6.42. Блок (модуль) адаптивного управління може бути частиною пристрою ЧПУ, а може бути й автономним пристроєм. Зі схеми зрозуміло, що пристрій ЧПУ управляє технологічним процесом лише побічно через приводи подачі, головного руху, автоматики.

Рис. 6.42. Узагальнена структурна схема адаптивного управління

Таким чином, тільки адаптивне управління здатне знизити негативний вплив діючих на технологічний процес збурювань, а також негативні наслідки недосконалої управляючої програми ЧПУ.

До числа параметрів об’єкта управління – технологічного процесу – відносять збурення, фазові та шукані параметри.

Збурюючим зовнішнім впливом є глибина різання, причому зміна глибини різання представляє собою стаціонарний випадковий процес в залежності від функції узагальненої координати положення інструмента.

До фазових параметрів відносяться: сила різання, жорсткість верстатної системи в напрямку нормалі до оброблюваної поверхні, пружне переміщення верстатної системи в напрямку нормалі до оброблюваної поверхні, потужність приводу головного руху, значення розмірного зношувального різального інструмента, миттєве значення поля розсіювання розміру оброблюваної деталі, відносні коливання деталі та інструмента.

До шуканих параметрів звичайно відносяться подача і швидкість різання, причому управління може здійснюватися: тільки одним з цих параметрів, обома параметрами незалежно, обома параметрами спільно.

В структурі системи адаптивного управління виділений блок оптимізації, який виконує обчислювальні функції та реалізований за допомогою засобів мікропроцесорної техніки. На рівні настроювання в блок надходять обмеження на процес управління у ході оптимізації цього процесу: обмеження на фазові параметри (на розмірне зношування за період стійкості, на витрати інструмента за одиницю часу, на продуктивність, на силу або потужність різання, на обертальний момент при різанні тощо), обмеження на шукані параметри, обумовлені технічними можливостями відповідних приводів (подачі, головного руху), обмеження на показники виконуваних операцій. Поточні значення тих чи інших показників операції безперервно обчислюються тим же блоком оптимізації. При цьому переслідується суто інформаційна мета (накопичення статистичної інформації) або мета порівняння з наведеними вище обмеженнями.

Показниками операції можуть бути: показники точності (поле розсіювання, миттєве значення поля розсіювання, вихід за межі, встановлені допуском, висота мікронерівностей, рівень вібрацій), організаційно-виробничі показники (число оброблених деталей, час обробки, продуктивність операції, штучно-калькуляційний час), економічні показники (технологічна собівартість одиниці продукції), фунціональні показники (фактична стійкість, число деталей, оброблених за період стійкості, площа обробленої поверхні, розмірне зношування за період стійкості, фактичні витрати інструмента за одиницю часу).

Вимірювані параметри залежать від шуканих технологічних. Зазвичай вимірюють силу різання, потужність, зношування інструмента тощо. До параметрів настроювання належать коефіцієнти рівнянь, що визначають математичну модель. Обмеження складають систему нерівностей, кожне з яких установлює межі варіювання вимірюваних і шуканих параметрів. Математична модель зв’язує критерій оптимальності із шуканими технологічними і вимірюваними параметрами. Блок оптимізації, діючи відповідно до деякого постійного алгоритму чи алгоритму, який вибирається, знаходить такі значення шуканих технологічних параметрів, що забезпечують критерію оптимальності максимум чи мінімум. При цьому враховуються необхідні обмеження.

Варто відмітити також, що інформаційно-вимірювальна система сама є безупинно працюючим експериментатором, а обчислювальний блок оптимізації здатен сам виконувати розрахунки, необхідні при побудові моделі методами планування експерименту. У зв’язку з цим блок оптимізації може автоматично вносити необхідні корекції в математичну модель, і, в принципі, синтезувати таку модель.

Математична модель оптимізації режимів обробки. Отримати математичну модель оптимізації режимів обробки суто теоретичним шляхом вдається далеко не завжди. З цієї причини при розробці моделі ефективними є методи теорії планування експерименту.

Розглянемо підхід до побудови системи адаптивного управління на прикладі фрезерної обробки. Як шукані технологічні параметри візьмемо подачу S і частоту обертання n шпинделя. Це означає, що оптимальний режим будемо шукати на площині (S, n), яка називається виробничою характеристикою верстата.

Визначимо оптимальний режим як таку точку на площині виробничої характеристики, що відповідає мінімуму наведених витрат qmin.

Аналітичний вираз для мінімуму приведених витрат знаходять у вигляді аналітико-емпіричної функції:

qmin = (B, h, n, S),

де В і h – відповідно ширина і глибина фрезерування, причому ці параметри є за своїм значенням збурюваннями;

n і S – регульовані параметри, оптимальне співвідношення яких і потрібно відшукати.

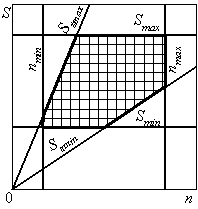

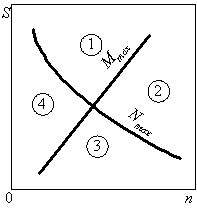

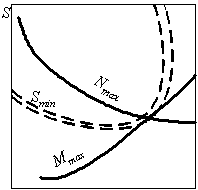

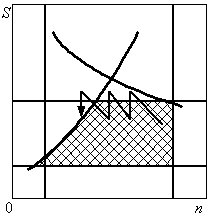

У процесі оптимізації режиму фрезерування доводиться враховувати обмеження (рис. 6.43).

а) б)

в)

Рис. 6.43. Обмеження на оптимальний вибір режимів обробки:

а – конструктивно-технологічні обмеження; б – технологічні обмеження по силових параметрах; в – сімейство кривих приведених витрат

Так, найменша частота обертання пmin фрези не може бути меншою деякого певного значення, оскільки в зоні дуже низьких частот погіршуються умови стружкоутворення. В інших випадках nmin може визначатися нижньою межею діапазону регулювання головного приводу. Обмеження на nmax встановлюють з тих міркувань, що при високих частотах спостерігаються швидке зношування і руйнування інструмента через надмірне нагрівання різальних кромок. Крім того, nmax може бути верхньою межею діапазону регулювання головного приводу. Отже, частота обертання повинна задовольняти обмеженню nmax ³ n ³ nmin.

Найбільша подача на один зуб фрези Sz max визначається вимогами до шорсткості поверхні, а нерідко і міцністю інструмента. Найменша подача на зуб залежить від технологічних вимог. Таким чином, подача на один зуб фрези визначається обмеженням Sz max ³ Sz ³ Sz min.

Обмеження по “швидкості подачі” складаються з регулювальних можливостей приводу і мають вигляд: Smax ³ S ³ Smin.

Допустимий обертальний момент М об на шпинделі (фрези) визначається міцністю інструмента або механізмів верстата і деформацією верстатної системи M < M об.

Максимальна потужність Nmax на шпинделі обумовлена можливостями приводу, а отже, N < Nmax.

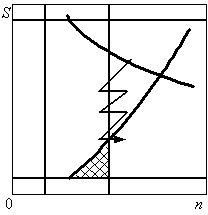

У підсумку всі обмеження можуть бути поділені на конструктивно-технологічну групу (рис. 6.43, а), що виділяють допустиму область на площині виробничої характеристики, а також на технологічні групу обмежень за силовими параметрами різання (рис. 6.43, б), тобто за потужністю і обертальним моментом на шпинделі.

Обмеження конструктивно-технологічної групи створюють на площині виробничої характеристики так звану технологічну зону (заштрихована), а обмеження технологічної групи утворюють у межах цієї зони чотири області, з яких допустима тільки третя. Цю третю область варто розглядати разом з функцією qmin, що представлена сімейством кривих (рис. 6.43, в). Очевидно, що оптимальні умови обробки відповідають якійсь точці на лівій межі цієї області, а саме: тій, для якої миттєве значення приведених витрат буде найменшим.

При пошуку оптимуму необхідно впевнитися, на якій із кривих, що складають сімейство, знаходиться поточна робоча точка. Це робиться за допомогою інформаційно-вимірювальної системи і математичної моделі блока адаптивного управління. Далі в роботу вступає блок оптимізації, що діє на підставі стратегії.

Стратегія оптимізації представлена у вигляді алгоритму, зображеному на рис. 6.44.

Рис. 6.44. Алгоритм стратегії оптимізації режимів обробки

Насамперед установлюється положення робочої точки відносно області конструктивних і технологічних обмежень. Якщо точка знаходиться поза технологічною областю, подаються команди на введення її в середину області. Якщо точка знаходиться в межах технологічної області, то за допомогою датчиків потужності та обертального моменту реєструється положення робочої точки відносно чотирьох областей 1–4 (рис. 6.43, б). Далі подаються команди на досягнення оптимальної точки. Процедура повторюється з деякою частотою сканування.

На рис. 6.45, а показані напрямки керуючих команд, що видаються блоком адаптивного управління, для будь-яких вихідних положень робочої точки.

а) б)

в) г)

Рис. 6.45. Стратегія автоматичного пошуку оптимальних режимів обробки: а – загальні напрями дії управляючих команд для різних положень робочих точок; б – ситуація перешкоджання досягненню найбільшої потужності; в, г – окремі ситуації адаптивного управління

Також продемонстровані приклади роботи блоком адаптивного управління у різних ситуаціях, що виникають при обробці деталі, а саме: ситуація, коли технологічне обмеження по Smax не дозволяє досягти максимальної потужності (рис. 6.45, б), та інші ситуації відтворення технологічних обмежень по nmax та nmin (рис. 6.45, в, г).

На закінчення можна відзначити, що структурна схема системи адаптивного управління верстатом з ЧПУ вимальовується в міру вибору критерію ефективності процесу обробки (економічного, точнісного або критерію, що характеризує ступінь досконалості механізмів верстата), а також обмежень, в межах яких використання критерію має сенс, конкретних методів розробки математичної моделі (аналітичних, експериментальних, аналітико-експериментальних), алгоритмів оптимізації роботи верстата відповідно до прийнятого критерію і накладеними на нього обмеженнями, технічних засобів адаптивного управління та їх розміщення в системі ЧПУ.

|

|