Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формування заданої точності обробки деталей

|

|

Розглянемо механізм формування заданої точності обробки у зв’язку з особливостями початкового встановлення, статичного і динамічного настроювань деталі.

При розміщенні оброблюваної деталі в робочому просторі верстата (тобто при включенні деталі в кінематичні та розмірні ланцюги системи верстата) необхідно забезпечити початкове встановлення, тобто керування точністю початкового положення деталі відносно баз верстата чи пристосування. Для цього заготовку орієнтують відповідним чином на столі або у пристосуванні верстата. Комплект технологічних баз, що визначають положення деталі у процесі її обробки, утворює координатну систему деталі. Поверхні стола, пристосування або інших компонентів, за допомогою яких деталь координують у робочому просторі, складають комплект баз верстата, що формують його координатну систему.

Шість теоретичних опорних точок, необхідних для визначення положення деталі, обумовлюють накладені на деталь зв’язки, завдяки яким виключається можливість переміщення деталей у напрямку координатних осей і повороту відносно цих осей. Якщо відомі координати опорних точок контакту в координатній системі верстата, то похибку встановлення деталі можна визначити розрахунковим шляхом. Але похибка встановлення деталі, як правило, не може бутивизначена розрахунковим шляхом, тому після встановлення обстежують поверхні деталі за допомогою вимірювальних головок у рамках спеціальних автоматичних вимірювальних циклів. За результатами вимірювань похибки встановлення деталі вводяться у пам’ять пристрою ЧПУ, і таким чином координатні системи верстата і деталі виявляються узгодженими, а управляюча програма ЧПУ в системі координат деталі – придатної для свого відтворення в координатній системі верстата.

Статичне настроювання деталі в робочому просторі верстата – це процес первинного встановлення точності відносного руху і положення виконавчих поверхонь інструмента, устаткування та пристосування для отримання необхідної точності оброблюваної деталі. Іншими словами, статичне настроювання полягає в узгодженні на рівні управління вже трьох координатних систем: верстата, деталі, інструмента. Параметри узгодження зберігають звичайно у вигляді коректур інструмента в пам’яті пристрою ЧПУ. Під коректурами розуміють координати виконавчих поверхонь інструмента в системі координат верстата.

В процесі обробки деталей встановлена первісна точність відносного руху і положення елементів технологічної системи знижується внаслідок дії різного роду похибок, що носять систематичний або випадковий характер. Прикладом систематичної похибки може бути змінна в координатах робочого простору верстата похибка кулькових пар “гвинт – гайка”, а прикладом випадкової похибки – розмірне зношування багаторазово використаного в різних операціях інструмента.

Розмірне піднастроювання (як компонент статичного настроювання) – це керування відновленням (при обробці) точності відносного руху і положення інструмента, устаткування та пристрою для продовження робочого процесу із заданою якістю. Розмірне піднастроювання з метою компенсації систематичних похибок здійснюють шляхом періодичного звертання до таблиць корекцій відповідних похибок, збереженим у пам’яті пристрою (наприклад, до таблиць систематичних похибок кулькових пар гвинт-гайка). Випадкові похибки можна компенсувати шляхом періодичного відновлення відповідних таблиць корекцій, збережених у пам’яті пристрою ЧПУ на основі епізодичних вимірювальних циклів (наприклад, циклів обстеження виконавчих поверхонь інструмента).

Розмірне перенастроювання – це процес встановлення необхідної точності відносного руху і положення виконавчих поверхонь інструмента, устаткування і пристосування для отримання заданої якості при переході до обробки деталей іншого типорозміру або при переході до наступної поверхні оброблюваної деталі.

Для здійснення статичного настроювання на верстаті з ЧПУ використовують в основному три методи: метод, пов’язаний зі встановленням координат інструмента в системі координат деталі (метод пробних проходів); метод, пов’язаний із встановленням координат інструмента в системі координат верстата (абсолютний метод); метод, пов’язаний із встановленням координат інструмента в проміжній системі координат, положення якої відносно координатної системи верстата відоме (відносний метод). У верстатах із ЧПУ отримали поширення два останніх методи, які реалізовані за допомогою вимірювальних головок.

Динамічне настроювання – цеетап управління точністю обробки безпосередньо в умовах різання, коли спотворенню точності сприяють деформаційні, теплові та динамічні процеси.

В основі зазначених процесів лежать різні фізичні ефекти (пружні та контактні деформації, температурні деформації, тертя, зношування, вимушені коливання, автоколивання). Однак вплив будь-яких факторів на точність обробки виявляється врешті-решт через розмірні зв’язки верстатної системи. Під дією цих факторів відбуваються зміни розмірів і відносних поворотів поверхонь, що приймають участь в утворенні розмірних зв’язків. В результаті виникають відхилення від заданої при статичному настроюванні точності відносного положення і руху інструмента, баз верстата й оброблюваної заготовки. Ці відхилення носять змінний характер і змінюються випадково або за певним законом у функції часу і у функції координат.

Отже, розміри деталей є функціями початкового встановлення, а також статичного і динамічного настроювань. Виходячи з цього, досягнення підвищеної точності можливе шляхом автоматичного управління в межах початкового встановлення, статичного та динамічного настроювання, одночасного залучення декількох видів управління. Очевидно, що управління якогось одного виду може усунути як власні похибки, так і похибки управління інших видів.

Таким чином, якість обробки, а точніше точність обробки, стає керованим показником технологічного процесу, а досягнення якості – компонентом реалізації технологічної задачі ЧПУ.

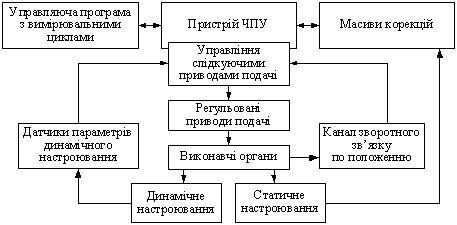

Зі сказаного випливає спосіб розв’язку тієї частини технологічної задачі, що належить до управління якістю (рис. 6.41). Управляюча програма повинна мати у своєму складі кадри з описами вимірювальних циклів. Вимірювальні цикли формують масиви корекцій різноманітного призначення, що і забезпечує в кінцевому результаті статичне настроювання.

Рис. 6.41. Схема управління якістю обробки в системі ЧПУ

У процесі різання вимірюють параметри динамічного настроювання за допомогою датчиків силових параметрів різання (сили різання, обертального моменту на шпинделі), датчиків температури, вібрацій, віброакустичного спектра, датчиків деформацій і зсувів тощо. Подібна інформація дозволяє при відповідній її обробці управляти динамічним настроюванням.

Оскільки управління точністю здійснюється через приводи подачі, технологічна задача на якомусь етапі свого виконання поєднується з геометричною задачею ЧПУ.

|

|