Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология строительных процессов погрузчика

|

|

Цикл работы погрузчика, оборудованного ковшом, состоит из следующих операций: перемещение погрузчика к месту набора материала с одновременным опусканием ковша до требуемой отметки (поверхность дороги, платформы вагона или кузова автомобиля); внедрение ковша в материал; подъем ковша со стрелой; транспортировка материала к месту разгрузки; разгрузка ковша опрокидыванием. Сменное рабочее оборудование расширяет область применения (универсальность) погрузчиков.

В зависимости от мощности и грузоподъемности погрузчиков, физико-механических свойств разрабатываемых грунтов ковш погрузчика можно наполнять раздельным, совмещенным, экскавационным и комбинированным способами.

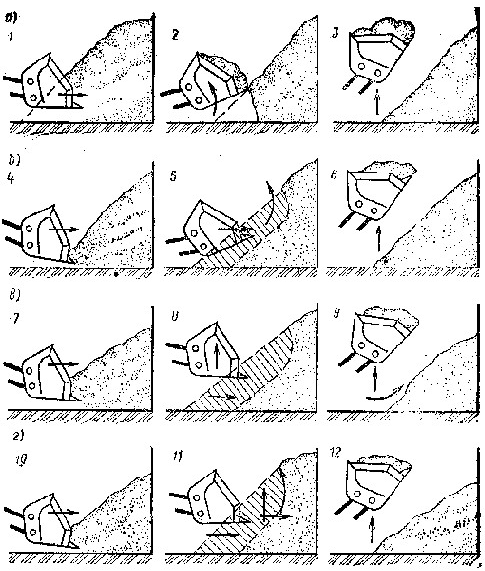

При раздельном способе (рис. 4, а) ковш устанавливают режущей кромкой горизонтально или под углом 3–5°. При движении со скоростью. 1, 4 … 1, 8 км/ч ковш внедряют в грунт на глубину 0, 85 … 1 длины ковша. После внедрения ковша и остановки машины его запрокладывают до упора и поднимают стрелу в транспортное положение. При высокой квалификации машиниста погрузчика процесс подъема стрелы в транспортное положение и движения к месту разгрузки можно совместить. Во избежание ударных нагрузок на конструкции и большого износа шин не рекомендуется превышать скорость движения свыше 4 км/ч. Кроме того, для погрузчиков грузоподъемностью до 6 т нежелательно производить слишком глубокое внедрение ковша, так как происходит перенапряжение гидросистемы подъема стрелы. Этот способ наиболее широко применим при погрузке сыпучих строительных материалов

Рис. 4. Основные схемы разработки грунта погрузчиками: а – раздельный; б – совмещенный; в – экскавационный; г – комбинированный; 1, 4, 7, 10 – внедрение ковша; 2 – запрокидывание и поворот ковша; 3, 6, 12 – подъем стрелы для установки ковша в транспортное положение; 5, 8 – поворот ковша с одновременным продвижением вперед; 9 – подъем ковша и подъем (опускание) опускание стрелы для установки ковша в транспортное положение; 11 – попеременный поворот ковша и подъем стрелы с одновременным движением вперед.

При совмещенном способе (рис. 4, б) внедрение ковша в грунт происходит на глубину 0, 5 … 0, 6 длины ковша, при скорости 2, 5 … 5 км/ч ковш запрокидывают постепенно. Для наилучшего заполнения ковша погрузчика необходимо, чтобы скорость движения погрузчика была близка к средней линейной скорости запрокидывания режущей кромки ковша. Тогда напорное усилие внедрения снижается в 2 – 3 раза по сравнению с раздельным способом. Данный способ копания наиболее эффективен для погрузчиков грузоподъемностью до 10 т при разработке грунтов I – II групп из целика и в разрыхленном состоянии, а также погрузке строительных материалов.

Экскавационный способ (рис. 4, в) заключается в том, что ковш наклоняют к основанию забоя на угол 3–5°. После внедрения ковша на глубину до 0, 4–0, 5 глубины ковша производят подъем стрелы. При выходе из забоя во избежание потерь грунта ковш запрокидывают. При разработке тяжелых грунтов, когда не обеспечивается необходимая глубина внедрения, следует производить дополнительные внедрения. Этот способ целесообразен при разработке плотного и связного грунта при высоте забоя 1, 5 м и выше.

Для погрузчиков грузоподъемностью более 10 т максимальное наполнение ковша, в особенности на грунтах IV – V групп, достигается при комбинированном способе разработки (рис. 4, г). По мере внедрения котла с наклоном днища 3 … 5° одновременно с напорным движением погрузчика с помощью механизмов поворота ковша и подъема стрелы осуществляют попеременно поворот котла на угол 2 … 3° и подъем стрелы на 5 … 10° до момента выхода ковша из забоя. Такой способ из-за сложности применяют пока только высококвалифицированные машинисты. При этом производительность погрузчика повышается на 5 … 10 %.

Основные способы разгрузки ковша погрузчика

Большинство отечественных и ряд зарубежных погрузчиков (в т.ч. SEM) разгружаются запрокидыванием ковша до максимального положения, поднятием стрелы на необходимую высоту и последующим опорожнением ковша (после подачи к автотранспорту). У погрузчиков SEM 639B, SEM 650B, SEM 660B и др. в процессе подъема стрелы ковш автоматически из максимально запрокинутого положения выходит в положение разгрузки. После разгрузки ковш устанавливается в положение копания без вмешательства машиниста.

Ковш можно разгружать двумя способами. При первом способе стрелу поднимают на высоту, достаточную для поворота ковша, а при втором – стрелу поднимают на высоту кузова самосвала так, чтобы зубья ковша находились примерно в центре кузова. Затем ковш поворачивают при незначительном подъеме стрелы. При этом высота разгрузки существенно зависит от угла поворота коша в момент его полного опорожнения.

При втором способе минимально необходимая высота разгрузки меньше на 8 … 10 %, что значительно влияет на эффективность использования погрузчика в стесненных условиях. Однако при этом продолжительность разгрузки ковша на 30 … 40 % больше.

Технологические схемы работы погрузчиков

Схема работы зависит от типа погрузчика. Для фронтальных погрузчиков на гусеничном ходу (рис. 5) наиболее распространена схема с частичным разворотом погрузчика на различные углы при отходе от забоя. Загружаемые самосвалы при этом устанавливают параллельно или под нужным углом к фронту забоя.

При работе гусеничных и мощных пневмоколесных погрузчиков рациональной является челночная схема работы, когда погрузчик перемещается вперед и на зад на расстояние 10…20 м перпендикулярно фронту забоя без разворотов. При этом самосвал также совершает челночные движения параллельно фронту забоя на расстояние, достаточное для проезда погрузчика.

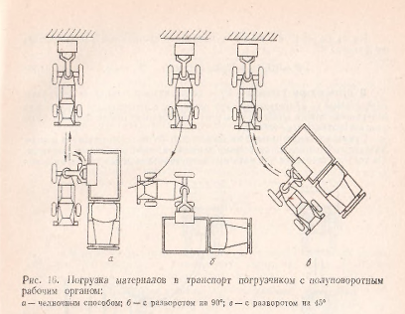

Рис. 5. Основные схемы работы погрузчиков в комплекте с автосамосвалами: а, – с поворотом на 180°; б – с поворотом на 90°; в, - с поворотом на 40 – 50° г – челночным способом.

Минимальная дальность транспортировки (до 10 м) обеспечивается при работе полуповоротных погрузчиков. Благодаря возможности поворота рабочего оборудования в плане до 90° самосвалы можно устанавливать под различными углами к фронту забоя.

Полуповоротные погрузчики в отличие от фронтальных могут обеспечивать разгрузку как впереди, так и сбоку при угле поворота от продольной оси до 90°. Поворотная платформа 1 с рабочим оборудованием погрузчика опирается на раму 3 машины через опорно-поворотное устройство 2. Вращательное движение поворотной платформы осуществляется с помощью двух горизонтально расположенных гидроцилиндров 4, цепи 5 и звездочки 6.

Такая конструкция погрузчика позволяет сократить время на развороты и дает возможность применять их в стесненных условиях. Рабочий цикл полуповоротного погрузчика отличается от рабочего цикла фронтального погрузчика тем, что в нем отсутствуют операции на дополнительные развороты машины. Это позволяет сократить продолжительность рабочего цикла на 30...40%.

Список литературы

1. Волков. Крикун / Машины для земляных работ» // М.: Высшая школа, 1993

2. Гаркави Н.Г. /Машины для земляных работ» // М.: Высшая школа, 1982

3. Барский И.Б. /Конструирование и расчет тракторов // М.: Машиностроение

4. Ефимов Г.П. /Погрузчики / Справочник // М.: Транспорт, 1988

5 Базанов А.Ф., Забегалов Г.В. /Самоходные погрузчики // М.: Машиностроение, 1989

6. Мачульский И.И., Киреев В.С. /Подъемно-транспортные и погрузочноразгрузочные машины на железнодорожном транспорте // М.. Транспорт, 1989

7. Бородачев И.П. / Справочник конструктора дорожных машин // М.: Машиностроение, 1973

8. Гоберман Л.А. / Теория, конструкция и расчет строительных и дорожных машин // М.: Машиностроение, 1979

9. Заленский В.С. / Строительные машины. Примеры расчетов // М.: Строй-издат, 1983

10. Бурков В.В. / Мини - тракторы // Л.: Машиностроение, 1987

11, Двигатели карбюраторные СК-6, СК-12 / Паспорт // Минавтосельхозмаш, 1991

12. Мотоблок Т1-06 / Техническое описание и инструкция по эксплуатации // АО-ТЭЗ, 1992

13. Моноблок Беларусь МТЗ-05 / Техническое описание и инструкция по эксплуатации. Каталог деталей и сборочных единиц // Минск: Ураджай, 1991

14. Рославлев В.Г., Кузнецов А.Д. / Конструктивные особенности и производство моноблоков и малогабаритных тракторов. Обзорная информация / Серия I. Тракторы и двигатели / Выпуск 3 // М.: ЦНИИТЭИ автосельхоз- маш, 1991

15. Скороходов Е.А., Законников В.П. / Общетехнический справочник // М.: Машиностроение, 1990

16. Баранов О.М., Клейман Г.М. / Гидравлические агрегаты тракторов и сель скохозяйственных машин / Каталог // М.: ЦНИИТЭИ тракторосельхозмаш, 1977

17. Чернавский С.А., Снесарев Г.А. / Проектирование механических передач // М.: Машиностроение, 1984

18. Беляев Н.М. / Сопротивление материалов // М.: Физматгиз, 1962

19. Иукович Г.М., Винокур А.И. / Руководство к решению задач по сопротивлению материалов // М.: Высшая школа, 1970

20. Биргер И.А., Шорр Б.Ф. и др. / Расчет на прочность деталей машин / Справочник // М.: Машиностроение, 1993

21. Журавлев В.Н., Николаева О.И. / Машиностроительные стали / Справочник // М.: Машиностроение, 1992

22. Миронов Б.Г. / Экономическое обоснование дипломных проектов / Методические указания // Калинин: КПП, 1986

|

|