Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы достиж. заданной точности замыкающего звена в сборочной размерной цепи, их выбор.

|

|

Размерная цепь- совокупность размеров, учавствующих в решении поставленной задачи и образующие замкнутый контур. Замыкающее (исходное) звено - размер, определяющий точность размеров др.звеньев (составляющих). Составляющие звенья могут быть увеличивающие (с увеличением замыкающее зв. увелич.) и уменьшающие (с увелич. замык. зв. уменьшается). Сущность расчета размерн.цепи заключ. в установлении допусков и предельных отклонений всех ее звеньев. При этом решаются прямая (известно замык. звено, определяют составляющие звенья размерной цепи) и обратная задачи (известны составляющие звенья, определ. замыкающ. звено). Обратная задача явл. проверкой прямой. Допуск замыкающего звена равен сумме допусков составляющих звеньев 5 методов: 1)Полная взаимозаменяемость (брака нет, допуск и предельные отклонения составляющих звеньев размерной цепи расчитываются методом max-min)

2)Неполная взаимозаменяемость: Вероятностном способе расчета

2)Неполная взаимозаменяемость: Вероятностном способе расчета

где t - коэффициент риска, А - показывает каков закон распределения размеров составляющего звена в пределах допуска, это коэффициент

относительного рассеивания.

3)Групповой взаимозаменяемости (селективная сборка). Это сборка, при котор. попарно работающие детали сортируют на группы по сопрягаемым размерам и соответств. образом подбирают при сборке. 4)Регулирование -требуемая точность взаимного расположения звеньев, составляющих размерную цепь, достигается изменением действительныхразмеров исходного, замыкающего или какого -либо другого звена. При этом изготовление деталей, образующих размерную цепь, упрощается и удешевляется, а точность сборочных единиц остается в заданных пределах. 5) Пригонка - когда на одно из звеньев остается припуск, который снимается во время или после сборки. Величина оставшегося припуска явл. величиной компенсации и определяется:

Основные зависимости, используемые при расчете, сводятся к двум уравнениям: 1.Устанавливается соотношение между значениями допусков составляющих звеньев и замыкающего звена. При расчете на «max-min» Т∑ равен:

2.Устанавливается расположение допуска замык. звена относит. его номинального размера. а) при расчете на «max-min» координата середины поля допуска рассчитывается: б) при расчете вероятностным методом где бi – коэффициент смещения центра рассеивания размера i-го звена относительно середины поля допуска Тi. Чем короче размерная цепь и меньше сведений о фактич. параметрах распределения размеров составных звеньев, тем меньше разница в результате расчета размерной цепи вероятностным методом и методом «max-min». Расчет многозвенных размерных цепей по уравнениям (1-4) часто приводит к тому, что получаемые допуска практически невыполнимы и не экономичны. Поэтому приходится расширять допуски: организацией селективной сборки; пригонкой компенсирующего звена; введением в размерную цепь дополнительного компенсирующего звена.

2.Устанавливается расположение допуска замык. звена относит. его номинального размера. а) при расчете на «max-min» координата середины поля допуска рассчитывается: б) при расчете вероятностным методом где бi – коэффициент смещения центра рассеивания размера i-го звена относительно середины поля допуска Тi. Чем короче размерная цепь и меньше сведений о фактич. параметрах распределения размеров составных звеньев, тем меньше разница в результате расчета размерной цепи вероятностным методом и методом «max-min». Расчет многозвенных размерных цепей по уравнениям (1-4) часто приводит к тому, что получаемые допуска практически невыполнимы и не экономичны. Поэтому приходится расширять допуски: организацией селективной сборки; пригонкой компенсирующего звена; введением в размерную цепь дополнительного компенсирующего звена.

Билет № 15

15.1. Методы и этапы мех. обработки поверхностей. Показатели точности и шероховатости при различ. этапах мех. обработки. Нормы точности изделия устанавливаются конструктором и заданы на чертеже. Для технолога эти нормы явл. законом. Чтобы обеспечить требования чертежа, необход. знать факторы, которые влияют на точность и шероховатость поверхности при мех. обработке, и уметь управлять ими. Методы и этапы мех. обработки поверхности. Мех. обработка поверхности производится, в основном, резанием металла лезвийным(точением, фрезерованием, сверлением) или абразивным инструментом(шлифование, хонингование, суперфиниширование), а также пластическим деформированием(раскаткой роликами, калибровкой отверстий шариками или оправками). В тоже время одинаковые показатели можно получить различными методами. Например, тонкое точение обеспечивает 7-8 квалитет точности и шероховатость поверхности 0, 2 - 1, 2 мкм. Близкие показатели можно получить шлифованием. ТП представляет собой совокупность операций, при выполнении которых, обработке подвергается одна или несколько поверхностей. В результате заготовка превращается в готовую деталь. Обработать каждую поверхность по требованиям чертежа за один тех.переход удается не всегда. В самом сложном варианте обработка поверхности включает следующие этапы: Черновой, на котор. удаляется с поверхности заготовки основная часть припуска, обеспечивается точность обработки по 12-14 квалитету, а шероховатость поверхности составляет более 12, 5 мкм. Получистовой, на котор. обработка поверхности выполняется с допусками по 10-11 квалитету, а ее шероховатость составляет 3, 2 - 10 мкм. На первых двух этапах применяются, в основном, точение, строгание и фрезерование. Чистовой, на котором по точности имеем 7-9 квалитет, а по шероховатости -0, 63 - 2, 5 мкм. Здесь применяются точение, фрезерование, шлифование, развертывание и протягивание. Отделочный, (тонкая обработка) на котором за счет применения тонкого точения и растачивания хонингования, суперфиниширования, точность обработки повышается до 5-6 квалитета, а шероховатость составляет менее 1 мкм.

Если заготовка получена точным литьем или холодной штамповкой с точностью по 12-14 квалитету с шероховатость поверхности не более 10 мкм, то необходимость чернового этапа обработки отпадает. Однако, в большинстве случаев процесс мех. обработки состоит из нескольких этапов. Каждый этап выполняется соответствующим методом обработки и на соответствующем оборудовании. Например, черновой этап токарной обработки можно выполнять на старых изношенных станках, в то время как для чистового этапа требуются точные станки. Способы достижения заданной точности изделий при мех. обработке. Заданную точность обработки заготовки можно достигнуть методом пробных ходов и промеров, а также методом автоматического получения размеров. Сущность метода пробных ходов и промеров заключ. в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают стружку. После этого станок останавливают и делают пробный замер полученного размера, определяют величину его отклонения от чертежа и вносят поправку' в положение инструмента, которую отсчитывают по делениям лимба станка. При обработке заготовок по методу автоматич-о получения размеров, станок предварит. настраивается на заданный размер и поверхность обрабатывается за 1 рабочий ход. Прим. при обр-ке деталей партииями в крупносер. и массовом пр-ве. При этом методе задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика выполняющего предварительную настройку станка, на инструментальщика, изготовляющего специальные приспособления и на технолога, назначающего технологические базы и размеры заготовок.

15.2. Обработка вспомогат. отверстий в корпусных деталях. Вспомогат. отверстиями явл. крепежные и другие мелкие отверстия, например, для подачи смазки, установки штифтов и пр. Эти отверстия обрабатываются на вертикально-сверлильных, радиально-сверлильных, горизонтально-расточных или агрегатных станках. При обработке отверстий используют различ. инструмент, которым выполняют сверление, зенкерование, развертывание, нарезание резьбы, зенковку и цековку. Отверстия в заготовках массой до 30 кг обычно обрабатывают на вертикально-сверлильных станках. При большей массе заготовок используют радиально-сверлильные или горизонтально-расточные станки. При един-ом производстве сверление отверстий выполняют по разметке. В этом случае точность линейных размеров составляет 0, 5 — 1мм. Для уменьшения отклонения оси отверстия от заданного положения сверление выполняют за два или три перехода. При этом отверстие центруют или засверливают сверлом, диаметр которого в 2 - 3 раза меньше отверстия. Отверстия диаметром более 25 - 30 мм после сверления зенкеруют или растачивают. Обработку торцов выполняют зенковками, фрезерованием или подрезными резцами с осевой подачей Диаметр отверстий под резьбу делают на 0, 04... 0, 1 мм больше внутреннего диаметра резьбы. Рекомендуемые диаметры сверл под резьбы с различным шагом и диаметром приводятся в нормативных таблицах. Перед нарезанием резьбы в отверстиях снимают фаску под углом 90° с помощью конических зенковок, резцов или сверл большого диаметра. Нарезание резьбы выполняют машинными метчиками.

Резьбу с шагом до 3 мм нарезают за один рабочий ход, резьбу с большим шагом нарезают комплектом метчиков за 2 - 3 рабочих хода. Резьбу нарезают с принудительной осевой подачей инструмента, равной шагу резьбы. Для предохранения метчиков от поломки применяют динамометрические патроны, отрегулированные на допустимое предельное значение крутящего момента. В усл. серийного произ-а мелкие отверстия сверлят с применением кондукторов. Направляющими эл. для инструмента в кондуктоpax явл. кондукторные втулки. Точность расположения отверстий при обработке по кондукторам 0, 1 — 0, 2 мм. В серийном произ-е вертикально-сверлильные станки оснащаются многошпинд. переналаживаемыми головками с регулируемым межосевым расстоянием. Для сокращ. вспомогат.времени на смену инструмента используются вертикально-сверлильные станки с револьверной головкой.

В крупносер. и массовом произв-е обработку мелких отверстий выполняют на многошпинд. Агрегатных

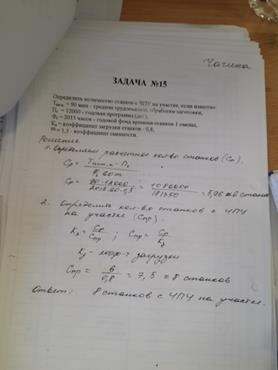

15.3. Задача

|

|